2 Ротационные насосы

Ротационные насосы или по-другому пластинчато-роторные насосы (далее РПВН) – вакуумное оборудование компактного размера. Оно используется для образования вакуума в требуемой среде. Устройства обладают простой и надежной конструкцией, а также функционируют в области низкого/среднего вакуума. Они обладают сбалансированными техническими характеристиками и не нуждаются в частом обслуживании.

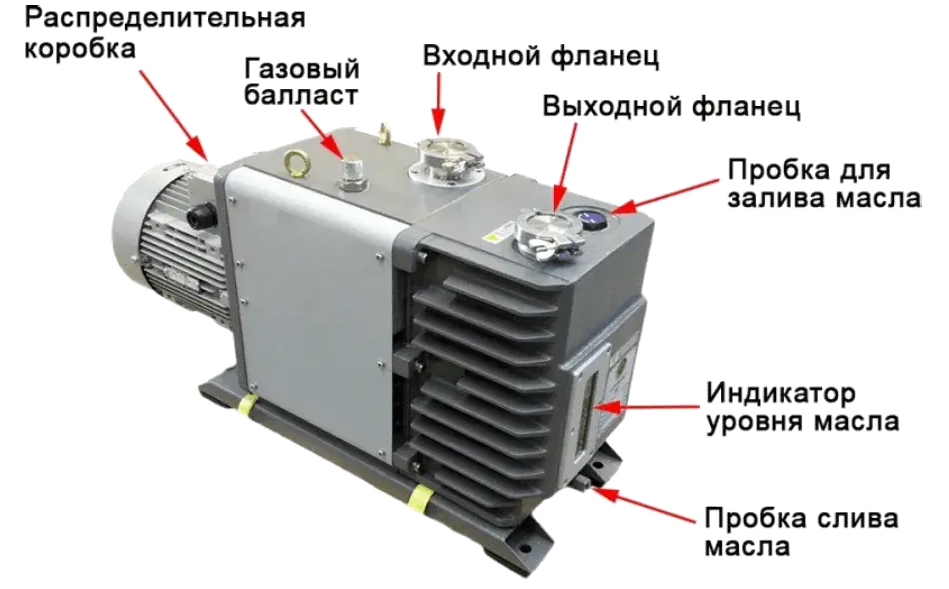

Устройство РПВН представлено на рисунке 3.1.

Рисунок 3.1 – Устройство пластично-роторного насоса

Базовые конструктивные элементы пластинчато-роторных насосов:

корпус (внутри находится рабочая камера с деталями);

электромотор;

устройство для охлаждения (вентилятор/водная рубашка);

патрубки (выхлопные/всасывающие);

емкость, масляный сепаратор, место для залива/слива смазки, смотровое окно (для масляных моделей насосов);

газобалластное устройство.

Безмасляные агрегаты имеют идентичное устройство с масляными моделями. Имеются отличия в системе охлаждения (в безмасляном оборудовании она усилена), а также на корпусе нет емкости и сепаратора для смазки.

Конструкция пластинчато-роторных агрегатов имеет электрический мотор и насосную часть. В насосе расположен цилиндрический ротор с радиальными пазами, где находятся пластины. Масляные устройства оснащаются пластинами из металла и материала с антифрикционными свойствами. «Сухие» модели производятся с пластинками из графита.

Газобалластный клапан нивелирует попадание загрязнений в смазку. Благодаря эффективной вентиляции предотвращается перегрев оборудования при интенсивной работе.

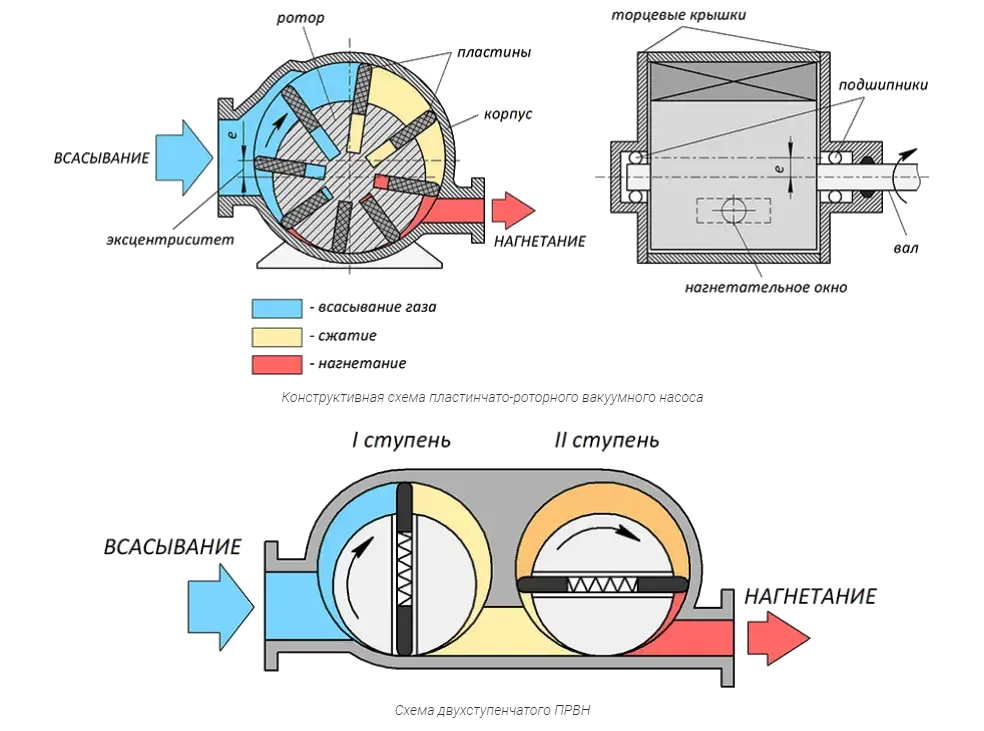

Рассмотрим принцип работы пластично-роторного насоса (см. рисунок 3.2). Устройство работает в 4 этапа:

всасывание;

перенос;

сжатие;

выбрасывание;

Рисунок 3.2 – Принцип работы пластично-роторного насоса

Воздушная масса через входное отверстие поступает в рабочую камеру. Воздух начинает плавно сжиматься из-за вращательных движений пластин ротора, которые плотно соприкасаются с внутренней частью цилиндра и транспортируют газ в узкое серповидное пространство. В этом месте воздушная масса подвергается сжатию, а затем выходит наружу с помощью выпускного отверстия. Поступающее масло обрабатывает конструктивные элементы насоса, снижая их трение и температуру. В «сухих» агрегатах нагрев деталей наблюдается быстрее.

Рассмотрим этапы работы пластично-роторного насоса более детально.

Всасывание: Когда ротор находится в положении 180°, газ движется в насосную камеру. Внутренне пространство увеличивается из-за пространства в виде полумесяца. Давление газовой среды снижается пропорционально увеличению ее объема. Этот процесс способствует всасыванию газа в агрегат для получения нужного вакуума.

Перенос: Верхняя лопасть располагается во впускном отверстии. Происходит его ограждение от перекачиваемой среды.

Сжатие: Благодаря вращению производится сжатие/нагрев газа перед лопастью, располагающейся внизу. Наблюдается снижения объема из-за уменьшения свободного места между ротором и статором.

Выбрасывание: От движения нижней лопасти повышается давление, и выпускной клапан открывается для выхода газа. Выбрасывание происходит с помощью воздействия давления.

Как и у любого устройства, у РПВН есть свои достоинства и недостатки. Достоинствами являются следующее:

прочная/надежная конструкция;

высокая ремонтопригодность;

выносливость/износостойкость;

продолжительный период эксплуатации;

высокая/стабильная производительность;

могут работать в неблагоприятных условиях (при откачке пара или низком давлении);

нет пульсаций газа;

удобство установки, ремонта и обслуживания;

устойчивость к высокой температуре;

легкость технического обслуживания;

тихая работа мотора;

химическая нейтральность;

не выбрасываются в атмосферу загрязняющие вещества.

Недостатки РПВН:

безмасляные модели нуждаются в частой замене пластин;

попадание паров масла в рабочую среду;

не могут работать с агрессивной средой;

присутствие пар трения.