книги / Оборудование литейных цехов

..pdf4.7. Фундаменты формовочных машин

Фундаменты служат для восприятия статических и динамических нагрузок, создаваемых при работе машин, с целью обеспечения сохранности самих машин и предотвращения передачи этих нагрузок и колебаний строительным конструкциям цеха и оборудованию.

При сооружении фундамента под формовочную машину следует учитывать величину и характер создаваемых ею нагрузок, которыеопределяютудельное давление, передаваемое нагрунт.

В зависимости от местных условий допускаемые удельные давления на грунт р могут колебаться от 0,05–0,3 МПа. Так, для песчаных слежавшихся грунтов р = 0,2…0,25 МПа, а для насыпных (разрыхленных) р = 0,05 МПа.

Глубина заложения фундамента определяется в зависимости от глубины близлежащих фундаментов под строительные конструкции или оборудование цеха и выбирается с таким расчетом, чтобы часть подошвы сооружаемого фундамента не была посажена на насыпной грунт. Учитывается также глубина промерзания грунта(для наружных фундаментов) иуровень грунтовых вод.

Выполнение указанных требований обеспечивает устойчивость фундамента и исключает перекосы, которые могут появиться вследствие разнородности грунтов под его подошвой.

Нагрузки, передаваемые на фундамент, зависят от типа машин, их габаритов и веса, а также от степени амортизации ударов и вибраций в самих машинах. Так, наименьшие нагрузки передаются на грунт фундаментами прессовых и пескодувных машин. В этом случае при работе машины силовое замыкание происходит внутри нее, а фундамент испытывает главным образом статические нагрузки, равные весу машины с полезной нагрузкой. Давление на грунт при этом соответствует общей нагрузке и весу фундамента.

Более сложные нагрузки передаются на грунт фундаментами встряхивающих машин. Эти фундаменты испытывают, кро-

101

ме статических, динамические нагрузки, поэтому их сооружают из армированного бетона высокой прочности.

Вес фундамента должен быть таким, чтобы в процессе работы машины создаваемые ею колебания не передавались строительным конструкциям или другим агрегатам, расположенным вблизи нее, а гасились самим фундаментом.

Вес (сила тяжести) фундамента в большой мере зависит от силы тяжести самой машины. Так, для встряхивающих машин без амортизации ударов, если они устанавливаются на первом этаже цеха, Gф/Gм обычно составляет 4–6, а для машин, устанавливаемых на втором этаже, фундаменты которых пронизывают весь первый этаж до грунта, Gф/Gм ≈ 12…16, где Gф – сила тяжести бетонного фундамента; Gм – силатяжести формовочной машины.

Такие фундаменты весьма громоздки и занимают много площади на первом этаже цеха. Поэтому в последние годы начинают получать распространение виброизолированные фундаменты.

В случае устройства виброизолированных фундаментов между ними и основанием устанавливается виброизолирующий элемент.

В фундаментах под крупные встряхивающие машины виброизолирующим элементом могут быть деревянные брусья, метал-

лические пластины и другие предметы, укладываемые в несколько рядов (рис. 4.15).

Однако эта виброизоляция является недостаточной, так как упомянутые материалы обладают слабыми упругими свойствами. Эффективно в качестве виброизолирующего элемента применять стальные пружины в комбинации с демпферами или гасителями колебаний как сухого, так и вязкого трения.

102

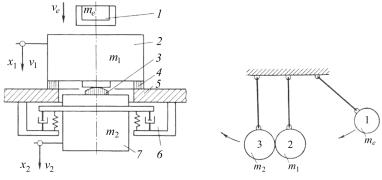

При установке машины на перекрытии первого этажа под ней устанавливается особый виброизолятор – уловитель ударов. Схема установки встряхивающей формовочной машины с уловителем ударов приведена на рис. 4.16. Уловитель ударов представляет собой подпружиненную массу, воспринимающую удары машины, устанавливаемой непосредственно на перекрытии.

Уловитель работает по принципу передачи импульса при ударе шаров (рис. 4.17).

Рис. 4.16. Схема установки встряхивающей |

Рис. 4.17. Принцип |

||||

формовочной |

машины |

с уловителем |

передачи удара шарами |

||

ударов: 1 |

– |

падающие |

части машины |

|

|

(встряхивающий стол); 2 – машина; 3 – |

|

||||

место передачи удара; 4 – опорные места |

|

||||

установки |

машины |

на |

междуэтажном |

|

|

перекрытии; 5 – междуэтажноеперекрытие; |

|

||||

6 – виброизоляция |

уловителя ударов |

|

|||

(пружины и демпферы); 7 – уловитель |

|

||||

|

|

ударов |

|

|

|

Если массы шаров одинаковы и шары абсолютно упруги, то шар 2, получающий ударный импульс от шара 1, передает его целиком шару 3, а сам остается в покое.

В случае если корпус машины симметричен относительно места передачи ударов уловителю, как на рис. 4.16, в передаче ударов участвует вся масса машины m1. Если же корпус машины

103

несимметричен, как на рис. 4.18, то в расчет вводится лишь часть ее массы, равная некоторой редуцированной, или приведенной массе m1r, составляющей примерно 2/3 m1.

При правильном выборе массы m2 уловителя с учетом редуцированной массы машины m1, передающей нагружающий импульс J1, а также с учетом степени неполноты упругости удара, машина после удара остается в покое. Уловитель же под действием полученного им импульса совершает колебания на своих амортизаторах и заканчивает полный цикл к моменту следующего удара встряхивания.

Уловитель ударов значительно легче, чем виброизолированный фундамент. Так, масса виброизолированного фундамента более чем в 8 раз превышала массу машины, а масса уловителя больше массы машины всего на

10–40 %. Благодаря малой массе уловители ударов получаются достаточно компактными, приспособленными к условиям установки встряхивающих машин на междуэтажных перекрытиях.

Имея по сравнению с виброизолированным фундаментом значительно меньшую массу, уловитель ударов имеет соответственно большую амплитуду и скорости колебаний. Это усиливает действие демпферов и позволяет применять в уловителях несимметричные демпфирующиеустройства болееэффективного типа.

Однако для быстроходных машин при частоте ударов встряхивания большей чем 6–7 ударов в секунду уловители ударов оказываются менее рациональными, потому что уловитель

104

должен непременно иметь период колебаний Те, соответствующий ритму ударов встряхивания машины, что для виброизолированного фундамента не является обязательным. Применение уловителей ударов также затруднительно в случае, если продолжительность τ импульса нагружения J1 превышает 15 мс, так как при этом удар не успевает передаться от машины уловителю и последний уходит преждевременно вниз. У встряхивающих же формовочных машин τ значительно меньше.

При установке на междуэтажных перекрытиях машин обычного типа следует применять их виброизоляцию с помощью уловителей ударов. Необходимость в этом обычно возникает для небольших и средних по размерам встряхивающих формовочных машин. Тяжелые встряхивающие машины устанавливают на виброизолированные фундаменты.

4.8. Автоматическое регулирование уплотнения литейных форм на встряхивающих машинах

Как было сказано раньше, при прессовании фактором уплотняющего воздействия на формовочную смесь является давление прессования, или пропорциональное ему давление в прессовом цилиндре. Поэтому задача стабилизации плотности набивки литейных форм на прессовых машинах легко разрешается установкой соответствующего реле давления. При встряхивании критерием уплотняющего воздействия является комплексная величина а0 удельной работы, сообщаемой литейной форме при встряхивании и представляющей собой произведение трех величин: высоты подъема стола h, коэффициента η и числа ударов на форму n. Поэтому осуществить автоматическое регулирование плотности набивки литейных форм на встряхивающих машинах сложнее, чем на прессовых машинах.

Плотность формы зависит от числа ударов встряхивающего поршня, высоты подъема стола, жесткости фундамента, массы модельной оснастки и формовочной смеси, постоянства давления воздуха в сети, зернистости песка, количества и типа свя-

105

зующих веществ в составе формовочной смеси, высоты опоки, конфигурации модели и др.

В практических условиях основным переменным фактором, изменяющим энергию удара встряхивающей формовочной машины и поэтому вызывающим отклонения в плотности набивки форм, является колебание давления сжатого воздуха в сети в течение рабочей смены. Амплитуда колебания давления весьма часто составляет 1–2 ат и более при номинальном избыточном давлении 6 ат и обычном среднем 5,5 ат.

Автоматические регуляторы степени уплотнения должны прежде всего реагировать на колебания давления воздуха в сети. Они должны отзываться и на такие факторы, изменяющие режим работы встряхивающего механизма, как смазка, износ, наладка машины. Однако эти факторы изменяются не так часто и резко, как давление в сети, колебания которого имеют превалирующее значение.

Для регулирования плотности формы предложены различные схемы авторегуляторов. Наиболее известные из них основаны на определении плотности: а) по количеству ударов (счетчики ударов); б) по времени встряхивания (гидравлический клапан истечения, реле времени и др.); в) по сопротивлению, оказываемому уплотненной смесью вращающимся в ней плужкам; г) по постоянству работы, выполняемой механизмом; д) по количеству работы, затраченной на уплотнение; е) по величине электросопротивления смеси в процессе ее уплотнения; ж) по величине электродвижущей силы, возникающей между двумя электродами, соприкасающимися с уплотняемой смесью.

Методы автоматического регулирования степени уплотнения литейных форм на встряхивающих машинах можно разделить на косвенные и прямые. Косвенные методы основаны на контроле других факторов, так или иначе связанных с плотностью набивки. Прямые же методы основаны на контроле плотности набивки литейной формы в процессе ее уплотнения или же других непосредственно связанных с плотностью свойств.

106

Косвенные методы регулирования можно, в свою очередь, разделить на следующие три группы.

1. Регулирование по продолжительности встряхивания.

Часть регуляторов этой группы представляет собой приборы чистого времени, учитывающие только продолжительность встряхивания и автоматически останавливающие встряхивающий механизм по истечении заданного промежутка времени. Нетрудно видеть, что в условиях изменения давления воздуха в сети и соответствующего изменения энергии удара машины такое регулирование не может стабилизировать плотность набивки литейных форм.

Другая часть регуляторов представляет собой приборы времени, или часы, скорость хода которых зависит от давления воздуха в сети. При увеличении давления в сети такие часы идут быстрее и раньше выключают встряхивание, нежели при низком давлении в сети. Приборы времени с переменной скоростью хода в принципе могут полностью разрешить задачу стабилизации плотности набивки форм при встряхивании в условиях переменного давления в сети, потому что и сам встряхивающий механизм формовочной машины работает то энергичнее и быстрее, то слабее и медленнее, в зависимости от того же давления в сети. Нужно только, чтобы изменение скорости авторегулятора находилось

всоответствии с изменением интенсивности работы встряхивающей машины. Авторегуляторы такого типа обычно выполняют

ввиде гидравлических клапанов истечения. Они находят промышленноеприменение. Ниже мырассмотрим их более подробно.

2.Регулирование по работе встряхивания. К числу этих систем регулирования относится регулирование на постоянство произведения hn без учета коэффициента использования потенциальной энергии встряхивающего стола при падении η. Такой регулятор представляет собой плунжерный насос, шток которого прикреплен к встряхивающему столу. Этот насос перекачивает заданный объем масла из одного сосуда в другой, после чего автоматически прекращает встряхивание.

107

Другое предложенное устройство, учитывающее всю сообщаемую литейной форме удельную работу а0 при встряхивании, представляет собой дифференциальный масляный насос, два вертикальных цилиндра которого прикреплены к встряхивающему столу и имеют свободные поршни одинакового диаметра: один цилиндр – тяжелый поршень, а другой цилиндр – легкий поршень. Эти два цилиндра перекачивают масло из одного сосуда в другой, причем работают навстречу друг другу. Таким образом, подача их при падении встряхивающего стола одинакова и взаимно погашается. При ударе же стола тяжелый и легкий поршни имеют неодинаковую живую силу, и непосредственно после удара осуществляется дополнительная подача масла, неодинаковая по объему. Разность этой подачи масла двух поршней, пропорциональная удельной работе а0, накапливается в одном из сосудов, а по накоплении заданного ее объема происходит автоматическая остановка встряхивания.

Можно упомянуть о третьем предложенном устройстве, относящемся к этой же группе. Принцип его действия основан на учете работы трения груза, прижатого постоянной силой торможения к вертикальной направляющей, укрепленной на встряхивающем столе. При каждом ударе встряхивания такой груз сползает по направляющей вниз на расстояние тем большее, чем больше энергия удара встряхивающего стола. При перемещении груза вниз на суммарную заданную высоту регулятор автоматически выключает встряхивание.

Строго говоря, в этом устройстве в работу передвижения груза по направляющей превращается не вся энергия удара, сообщенная грузу, а лишь ее часть, так как другая часть этой энергии уходит на упругую деформацию преодоления заторможенности груза. И, например, при очень малых значениях энергии удара сильно заторможенный груз совсем не будет сползать по направляющей. Это соответствует характеру деформации формовочной смеси в опоке, в работу уплотнения которой также переходит не вся работа а0, сообщаемая ей при встряхивании,

108

а лишь ее часть. Другая же часть работы а0 расходуется при ударе встряхивания на упругую деформацию смеси. Для получения соответствия или количественного механического подобия процессов уплотнения смеси в опоке и сползания груза авторегулятора необходим правильный подбор степени торможения груза на направляющей [1].

3.Регулирование по числу ударов встряхивания на одну опоку. Этот метод косвенного регулирования применим только в тех условиях, когда давление воздуха в сети мало изменяется

втечение рабочей смены и когда, следовательно, энергия удара практически постоянна. Для такого регулирования пригоден любой тип механического или иного, например электромеханического, счетчика.

Прямые методы автоматического регулирования степени уплотнения литейных форм на встряхивающих формовочных машинах пока не нашли промышленного применения. Однако они представляют несомненный интерес, так как позволяют контролировать непосредственно плотность набивки литейной формы или связанные сней свойствав процессеуплотнения намашине.

Из предложенных прямых методов рассмотрим регулирование по плотности набивки в уплотняемой на встряхивающей машине форме и регулирование по ее газопроницаемости.

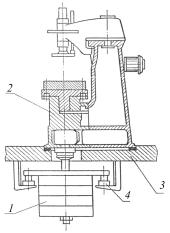

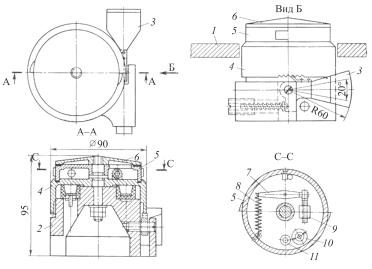

1.Регулирование по плотности набивки. Метод автомати-

ческого регулирования процесса уплотнения литейной формы на встряхивающей формовочной машине путем непосредственного контроля плотности формы в процессе встряхивания был предложен А.М. Дубровским в двух вариантах. По одному из них в плоскости модельной плиты вращается врезанный в нее диск, снабженный измерителем плотности набивки (твердомером) (рис. 4.19). Последний измеряет плотность через один удар встряхивания, каждый раз на новом месте формы, так как за время между двумя измерениями диск поворачивается на определенный угол. По достижении заданной плотности набивки формы авторегулятор останавливает машину.

109

Рис. 4.19. Схема |

конструкции |

автоматического регулятора |

с непосредственным |

контролем |

плотности набивки формы |

в процессе встряхивания: 1 – модельная плита; 2 – неподвижный |

||

корпус прибора; 3 |

– маятник с пружиной; 4 – ведущий диск; |

|

5 – ведомое кольцо с плужками; 6 – неподвижная крышка; 7 – |

||

рычаг, укрепленный на ведущем диске; 8 – пружина; 9 – гайка |

||

для регулирования натяжения пружины 8; 10 и 11 – контакты |

||

По другому варианту (см. рис. 4.19) цилиндрическое ведомое кольцо прибора имеет выступающие плужки, внедряющиеся в набивку формы при его периодическом повороте. Поворот этого кольца (как и движение твердомера в первом варианте) осуществляется ведущим диском от посаженного на горизонтальной оси и имеющего возвратную пружину маятника, который под влиянием инерционных сил при ударе стола поворачивается на некоторый угол. С помощью прикрепленного к нему храповичка маятник при возвращении своем в горизонтальное положение поворачивает ведущий диск прибора, а он уже тянет за собой через особую пружину и поворачивает ведомое кольцо с плужками.

110