Задание №2

По своему варианту задания из предложенных марок сплавов [ШХ4, Сталь 20, ВЧ35] выберите марку сплава для изготовления блока двигателя. Обоснуйте свой выбор. Опишите технологию обработки и структуру для получения окончательных свойств, σв = 620…650 МПа; δ = 8..10 %. Опишите, как определяются эти свойства.

По марке материала определим назначение и состав сплавов.

ШХ4 – шарико-подшипниковая, содержание углерода 1%, хрома 0,4%, сталь износостойкая.

Сталь 20 – углеродистая, конструкционная, качественная сталь; содержание углерода 0,2%; доэвтектоидная.

ВЧ35 – высокопрочный чугун; предел прочности 350Мпа; графит шаровидный.

Блоки двигателей изготавливают из дюралюминия или чугуна, следовательно, для для данного изделия возьмем сплав ВЧ35.

Изделия из чугуна изготавливают литьем в форму.

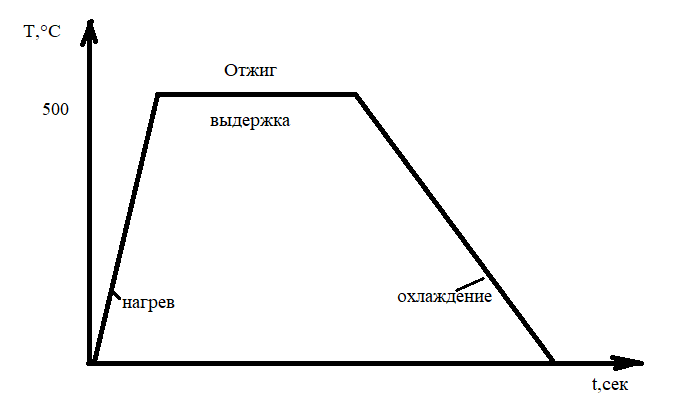

Термическая обработка чугуна — это применение отжига для снятий напряжений, возникших в отливке вследствие неравномерного остывания. Эти напряжения можно устранить медленным нагревом до 450-550°С. В зависимости от величины отливки и толщины её стенок эта температура поддерживается в течение от 1 до 5 часов, после чего следует медленное охлаждение. При таком отжиге никаких структурных изменений не происходит. Можно вместо отжига (особенно при крупных отливках) оставить отливку на длительный срок, вплоть до нескольких месяцев, «вылеживаться» для старения.

Рисунок 4. Термическая обработка изделия из высокопрочного чугуна

Свойства после изготовления: σв = 620…650 МПа; δ = 8..10 %

Временное сопротивление разрыву (или предел прочности при растяжении) σВ – условное напряжение, соответствующее наибольшей нагрузке PD, предшествующей разрушению образца:

Относительное удлинение δ представляет собой отношение приращения длины образца после его разрыва к первоначальной расчетной длине l0 и выражается в процентах:

где lк – длина образца после разрыва.

Относительное удлинение характеризует пластичность материала.

Задание №3

По своему варианту задания выберите режим термической обработки валика из стали 25 для получения HRC 40, обоснуйте свой выбор. Постройте график термической обработки изделия. На основе диаграммы состояний «железо–цементит» и построенного графика термической обработки опишите превращения, происходящие в структуре стали.

Сталь 25 – содержание углерода 0,25%, сталь конструкционная углеродистая качественная. Применение: оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Валик – это вал небольших размеров, деталь машины, цилиндрической формы, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

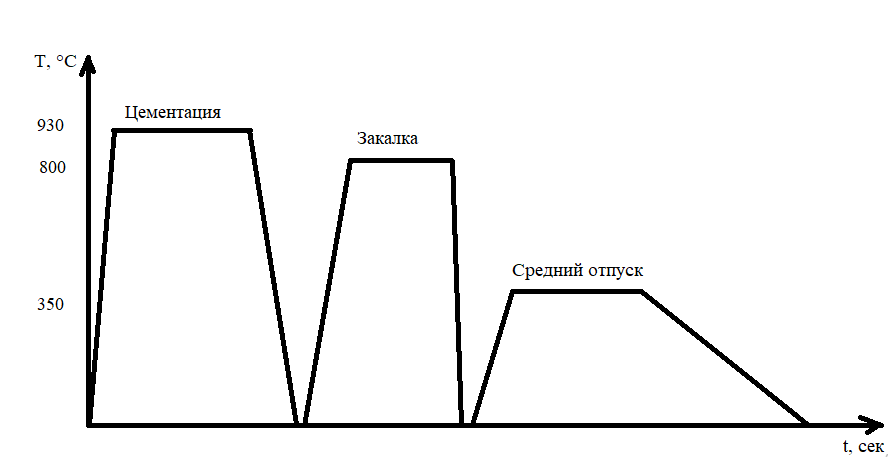

Для достижения заданных свойств применим цементацию, закалку, отпуск.

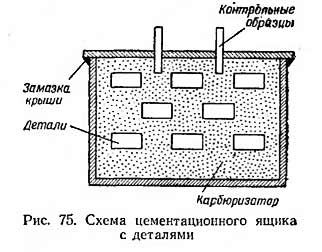

Стали, содержащие углерод менее 0,3% закалку не воспринимают, однако, они подвергаются химико-термической обработке, например, цементации. Основной задачей указанного процесса является проведение обогащения верхнего слоя деталей и элементов необходимым количеством углерода. Цементация проводится при нагреве на 930 0С в специальных цементационных печах. Насыщение поверхности углеродом идет со скоростью 0,15мм/час. Цементацию стали использованием твердой среды можно представить в следующем порядке: в качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Рисунок 5. Схема цементационного ящика с деталями

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации в твердой среде выглядит следующим образом:

Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

Ящики герметизируются и подаются в заранее нагретую печь.

Первоначально производится прогрев до температурных показаний порядка 800°С — 850°С.

Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

Далее температуры в печи увеличивают до требующихся 900°С- 950°С. В данном диапазоне происходит диффузия внедрения атомов углерода.

Детали выдерживают в печи от 5 до 15 часов.

Цель цементации и последующей термической обработки - повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Рисунок 6. Структура стали после цементации

Затем проводим закалку (среда охлаждения – вода) с последующим низким отпуском (среда охлаждения – воздух).

Закалка. Это процесс термической обработки, при которой сталь нагревают до оптимальной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры. Закалку проводим при температуре 820-850°С. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. После закалки обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.

Низкотемпературный отпуск выполняют при температурах 150…180°С. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения и деформации, вызванные высокотемпературной обработкой.

Сталь марки 25 после цементации, закалки и низкотемпературного отпуска на поверхности будет иметь структуру мартенсит и цементит вторичный повышенную твердость до 50HRC и пластичную вязкую сердцевину с пониженной твердостью (30-42 HRC) со структурой сорбит или троостит.

Деталь после термической обработки обладает конечными свойствами HRC 40.

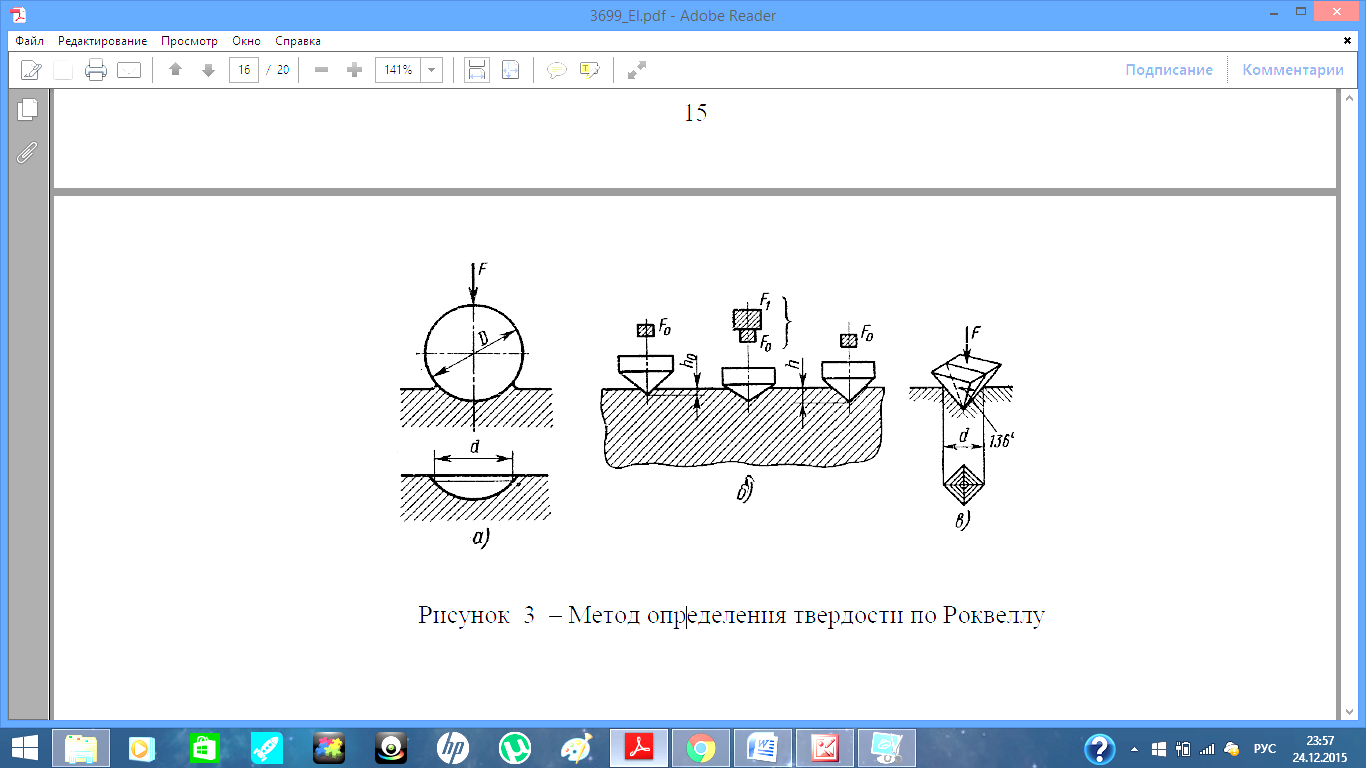

Измерение твердости определяют на приборах – твердомерах . Обозначение HRC показывает, что твердость определяется по методу Роквелла , индекс С обозначает, что испытание проводится вдавливанием алмазного конуса при нагрузке 1471 Н.

Рисунок 7. График термической обработки изделия

Рисунок 8. Метод определения твердости по Роквеллу