МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Наземные транспортно-технологические средства»

Расчетно-графическая работа №1

По дисциплине «Материаловедения. Технология конструкционных материалов», раздел «Материаловедение»

Вариант №11

Выполнил: ст. гр. ПС-74

Салтыкова Анна

Проверил :к.т.н., доцент

Самохвалова Ж.В.

Самара 2018

СОДЕРЖАНИЕ

Y

ВВЕДЕНИЕ 3

ЗАДАНИЕ №1 4

ЗАДАНИЕ №2 9

ЗАДАНИЕ №3 11

ЗАКЛЮЧЕНИЕ 16

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 17

Введение

Материаловедение относится к числу основополагающих дисциплин для технических специальностей. Это связано с тем, что способы обработки материалов являются основой современного производства. Проектирование рациональных, конкурентноспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения.

Материаловедение является основой для изучения многих специальных дисциплин.

Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные.

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит неразрушаемость изделий под воздействием эксплуатационных нагрузок. Учение о прочности и разрушении является одной из важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий.

Основными материалами, используемыми в машиностроении, являются и еще долго будут оставаться металлы и их сплавы. Поэтому основной частью материаловедения является металловедение, в развитии которого, ведущую роль сыграли российские ученые: Аносов П.П., Чернов Д.К., Курнаков Н.С., Гуляев А.П. и другие.

Задание №1

Начертите диаграмму состояний «железо–углерод», укажите структурные составляющие во всех областях диаграммы и дайте им определения. Опишите структурные и фазовые превращения при медленном охлаждении сплава с содержанием углерода С = 4,6 %. Охарактеризуйте этот сплав, определите для него при температуре Т=770 °С (по правилу отрезков) состав фаз и их количество (процентное соотношение). По правилу фаз определите число степени свободы в каждой критической точке сплава и постройте кривую охлаждения сплава.

Ответ: Феррит (Ф) – твердый раствор внедрения углерода в α-железе, магнитен, имеет низкую прочность σв = 250 МПа, σ0,2 = 120 МПа, НВ 80…100, высокую пластичность (δ = 50 %, ψ = 80 %), зернистое строение.

Аустенит (А) – твердый раствор внедрения углерода в γ-железе, немагнитен, НВ 160 при δ = 40…50 %). Микроструктура аустенита имеет зернистое строение.

Аустенит устойчив при высоких температурах. Медленно охлаждаясь, распадается, образуя эвтектоидную смесь феррита с цементитом – перлит.

Цементит (Ц) – химическое соединение железа с углеродом Fe3C – магнитен, имеет высокую твердость НВ 800, очень низкую пластичность, сложную кристаллическую решетку.

Перлит (П) – эвтектоидная механическая смесь феррита и цементита, которая образуется при распаде медленно охлаждающегося аустенита. Состоит из пластинок или 12 зерен цементита на ферритной основе. Перлитная структура стали получается при 0,8% углерода. Механические свойства определяются формой и дисперсностью частиц цементитной фазы: чем мельче смесь, тем выше механические свойства. Пластинчатый перлит имеет НВ 180… 220; σв = 800 МПа, δ = 10 %; зернистый перлит – НВ 160…200; σв = 650 МПа, δ = 20 %.

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита (цементита и перлита). Ледебурит – твердая и хрупкая составляющая, НВ 600…700.

В сплаве с содержанием углерода 4,6 % в соответствии с диаграммой «железо–цементит» (рисунок 1) имеются 4 точки, характеризующие фазовые превращения при понижении температуры.

Выше точки 1 сплав находится в жидком состоянии, сплав однофазный. Структура: жидкий раствор. Точка 1 находится на линии ACD – ликвидус, следовательно, в этой точке начинается процесс кристаллизации сплава.

Участок 1-2: из жидкого раствора выделяются кристаллы аустенита, сплав двухфазный. Структура: жидкий раствор + аустенит. Определяем по правилу фаз степень свободы для критической точки. С=К-Ф+2, где С – степень свободы, К – количество компонентов сплава, Ф – количество фаз, находящихся в равновесии данной критической точки, 2 – количество изменяемых параметров. Если С = 0, то процесс происходит с выделением тепла на линии охлаждения наблюдается горизонтальный участок в данной критической точке. Если С не равно 0, то на линии охлаждения наблюдается перегиб в данной критической точке.

С1-2=2+1-2=1 ,следовательно, наблюдается перегиб (т.1-т.2).

Точка 2 находится на линии АECF - солидус. В точке 2 заканчивается процесс кристаллизации сплава. Также, она находится на линии ECF – это линия эвтектических превращений, на ней образуется механическая смесь ледебурит Ледебурит = Аустенит + Цементит 1. ( Л(А+Ц1) ). Степень свободы:

С2=2+1-3=0, значит, наблюдается горизонтальный участок т.2-т.2´.

При дальнейшем охлаждении участок 2 - 3 из аустенита выделяется избыточный углерод в виде вторичного цементита. Аустенит при этом обедняется углеродом и при температуре 727°С приобретает состав, соответствующий эвтектоидному.

С2´-3=2+1-2=1 ,следовательно, наблюдается перегиб т.2´-т.3.

Точка 3 лежит на линии PSK – это линия эвтектоидных превращений и на ней образуется механическая смесь перлит, состоящий из смеси феррита и цементита вторичного П(Ф+Ц2) . Степень свободы:

С3=2+1-3=0, значит, наблюдается горизонтальный участок т.3-т.3´.

При дальнейшем охлаждении участок 3´ - 4 происходит выделение избыточного углерода из феррита, входящего в перлит и видоизмененный ледебурит. Конечный состав заэвтектического чугуна Л+ЦII.

С3´-4=2+1-2=1, следовательно, наблюдается перегиб т.3´-т.4.

При дальнейшем охлаждении фазовый состав и структура сплавов не меняется до комнтаной температуры.

Так как в заданном сплаве С=4,6 % ,а это больше 2,14%, значит, данный сплав является чугуном. И так как больше 4,3%, значит, чугун заэвтектический.

Применение правила рычага сводится к определению массовой концентрации какой-либо фазы при заданной температуре в двухфазной области диаграммы состояния. Для этого нужно через эту точку провести горизонтальную линию (коноду) до пересечения с линиями, ограничивающими область на диаграмме. Чтобы найти массовую концентрацию фазы, нужно разделить длину отрезка коноды, противолежащего данной фазе, на общую длину коноды.

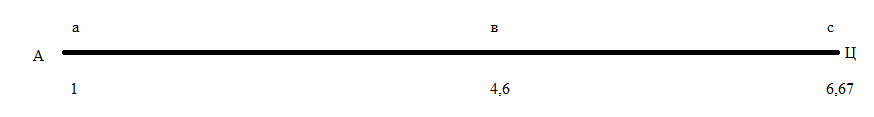

Используя правило отрезков, определим химический состав и количество фаз для сплава системы «железо–цементит» в точке В (С = 4,6 % при температуре 770 °С) (Рисунок 3. Состав фаз). При температуре 770°С структура Л+Ц, ледебурит состоит из аустенита и цементита , следовательно фазовый состав А+Ц

Рисунок 3. Состав фаз

Qц=100-36,5=63,5%