Задание №2

По своему варианту задания из предложенных марок сплавов [60С2ХФА; 5ХНТ; МЛ5 ] выберите марку сплава для изготовления штампа для горячей штамповки. Обоснуйте свой выбор. Опишите технологию обработки и структуру для получения окончательных свойств, HRC 40…45. Опишите, как определяются эти свойства.

По марке материала определим назначение и состав сплавов.

60С2ХФА – сталь, конструкционная, легированная, высококачественная, с содержанием углерода 0,6%, кремния 2%, хрома 1%, ванадий 1%. Применяют для изготовления ответственных и высоконагруженных рессор и пружин.

5ХНТ – сталь инструментальная, легированная, с содержанием углерода 0,5%,хрома 1%, никель 1%, титана 1%. Данную сталь применяют для изготовления прессовых штампов и штампов машинной скоростной штамповки при горячем деформировании; блоков, матриц для вставок горизонтально-ковочных машин.

МЛ5 – магниевый литейный сплав (М-магний, Л-литейная, 5-условный номер). Используют для изготовления нагруженных деталей; предельная рабочая температура: 150°C -длительная, 250°C –кратковременная.

Исходя из описанных свойств сплавов, можно сделать вывод, что для изготовления штампов для горячей штамповки используем сталь 5ХНТ.

Для достижения заданных свойств применим закалку и отпуск.

Температура закалки стали: Тзак=850°С . Цель закалки - получение неравновесных структур и более высоких механических свойств - твердости, прочности, упругости, износостойкости. Охлаждение производим в масле.

Далее проводим отпуск при температуре: Тотпуска=550-680°С. Охлаждение производят на воздухе. Целями отпуска являются:

1. Получение более устойчивого структурного состояния.

2. Устранение или уменьшение напряжений.

3. Повышение вязкости и пластичности.

4. Понижение твердости и уменьшение хрупкости закаленной стали.

Отпуск закаленных деталей проводят непосредственно после закалки, так как возникшие в них внутренние напряжения могут вызвать образование трещин.

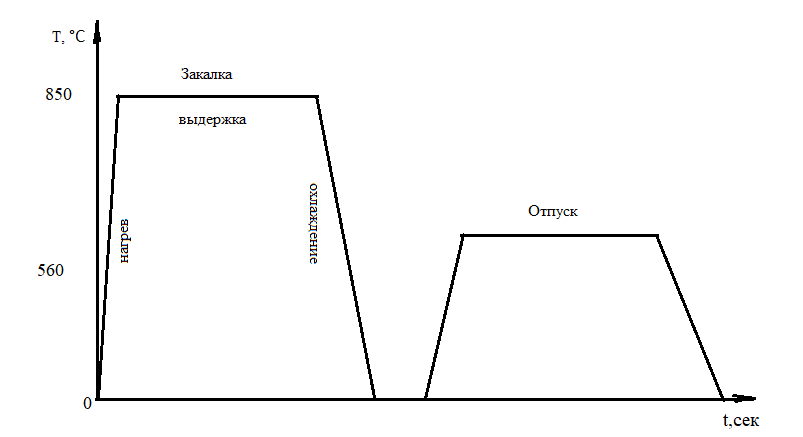

Рисунок 4.График термической обработки изделия

После термичсекой обработки изделие обладает следующими свойствами: HRC 40…45.

Измерение твердости определяют на приборах – твердомерах . Обозначение HRC показывает, что твердость определяется по методу Роквелла , индекс С обозначает, что испытание проводится вдавливанием алмазного конуса при нагрузке 1471 Н.

Рисунок 5. Метод определения твердости по Роквеллу

Задание №3

По своему варианту задания выберите режим термической обработки матрицы из стали У8 для получения HRC 60, обоснуйте свой выбор. Постройте график термической обработки изделия. На основе диаграммы состояний «железо–цементит» и построенного графика термической обработки опишите превращения, происходящие в структуре стали.

У8 – сталь инструментальная, эвтектодная, углеродистая, с содержанием углерода 0,8%. Применяют для изготовления режущих инструментов, свёрл и других инструментов, работающих на небольших скоростях резания.

Матрица - образец, модель, штамп, шаблон, инструмент в серийном производстве объектов.

Для достижения заданных свойств применим полную закалку и низкотемпературный отпуск.

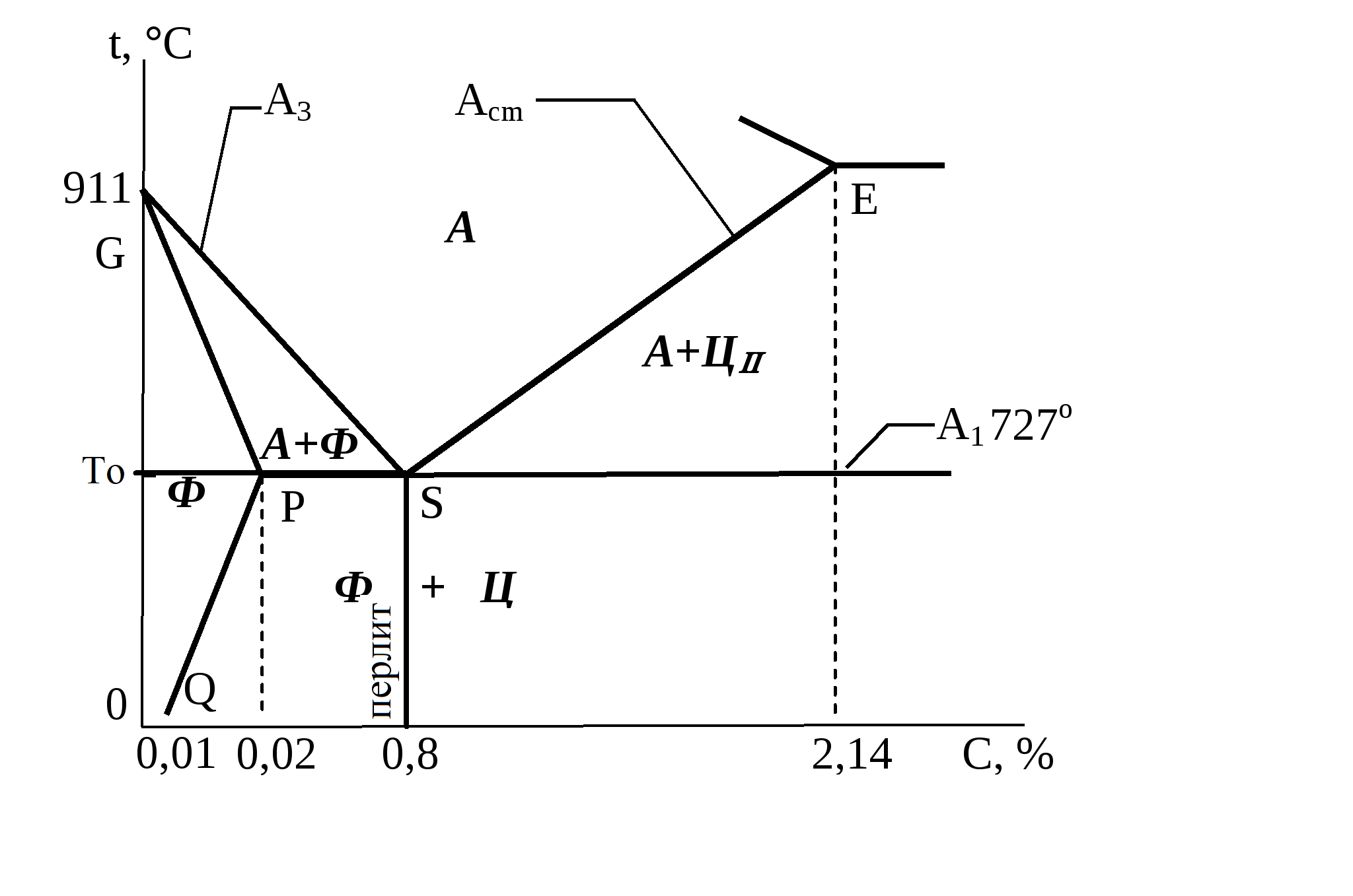

Рисунок 6. График определения Т0 для закалки

Т0=727°С

Цель закалки - получение неравновесных структур и более высоких механических свойств - твердости, прочности, упругости, износостойкости. Закалку осуществляют нагревом стальных деталей до температур выше критических, выдерживанием при этих температуpax и последующем быстрым охлаждением в воде, минеральном масле и других резких охлаждающих средах.Для данной стали применим полную закалку. При полной закалке стали нагревают на 30-50 °С выше Ас3.

Тзак=727+(30-50)=757-777°С – температура закалки стали У8.

При закалке в стали происходят следующие превращения:

Перлит

Аустенит Мартенсит

Перлит

Аустенит Мартенсит

Охлаждение производят в холодной воде.

Затем производим низкотемпературный отпуск. Низкий отпуск характеризуется нагревом в интервале 150–250 °С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости.

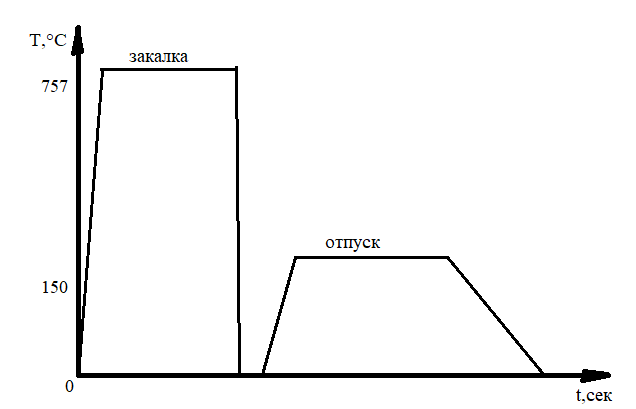

Рисунок 7. График термической обработки изделия

После применения описанной выше термической обработки изделие обладает следующими свойствами: HRC 60.

Измерение твердости определяют на приборах – твердомерах . Обозначение HRC показывает, что твердость определяется по методу Роквелла , индекс С обозначает, что испытание проводится вдавливанием алмазного конуса при нагрузке 1471 Н (рис.5).