книги / Сварка плавлением

..pdf

12. Скорость подачи электродной проволоки (м/ч) будет определяться из выражения

vэ v св Fн .

Fэ

13. ПрисваркевСО2 определитьегорасходпо даннымтабл. 3

|

|

Таблица 3 |

|

|

Значения сварочного тока и расхода газа |

||

|

при заданном диаметре проволоки |

||

|

|

|

|

dэ, мм |

Параметры режима сварки |

||

Iсв, А |

Расход газа Q, л/мин |

||

|

|||

1,0 |

60–140 |

8–9 |

|

1,2 |

80–220 |

9–12 |

|

1,4 |

150–320 |

12–15 |

|

1,6 |

160–380 |

14–18 |

|

2,0 |

180–450 |

18–20 |

|

14. Результаты расчета параметров режима сварки занести в табл. 2.

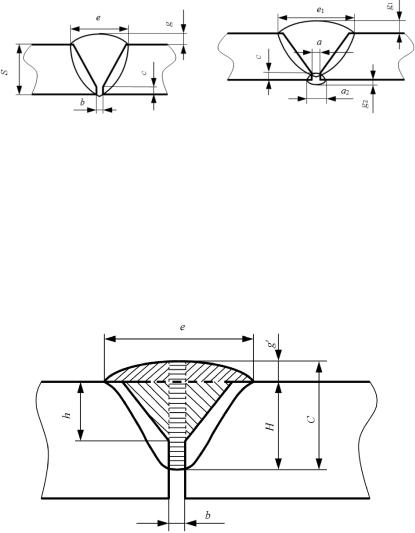

Последовательность расчета режима сварки двусторонних швов стыковых бесскосных соединений (рис. 3, б) аналогична по-

следовательностирасчетарежимасваркидляодносторонних швов: 1. Первоначально устанавливают требуемую глубину прова-

ра при двусторонней сварке, которая равна 0,6S (рис. 5).

Рис. 5. Условия обеспечения полного провара при сварке стыковых соединений

21

2. Выбирают силу сварочного тока (А), обеспечивающую заданную глубину проплавления:

Iсв |

Н1 100, |

(30) |

|

kh |

|

где Н1 – необходимая глубина провара при сварке с одной стороны, мм; kh – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

Значения коэффициента kh, характерные для средних значений тока при механизированной сварке проволокой данного диаметра под кислыми высокомарганцовистыми флюсами типа ОСЦ-45 и АН-348А, атакжевсредеуглекислогогаза, приведены втабл. 4.

Таблица 4 Значения kh в зависимости от условий проведения сварки

Марка флюса |

dэ, мм |

|

kh, мм/100 А |

|

|

или защитный газ |

Переменный ток |

Постоянный ток |

|||

|

2 |

1,30 |

|

1,15 |

1,45 |

|

3 |

1,15 |

|

0,95 |

1,30 |

ОСЦ-45 |

4 |

1,05 |

|

0,85 |

1,15 |

|

5 |

0,95 |

|

0,75 |

1,10 |

|

6 |

0,90 |

|

|

|

|

2 |

1,25 |

|

1,15 |

1,40 |

|

3 |

1,10 |

|

0,95 |

1,25 |

АН-348А |

4 |

1,00 |

|

0,90 |

1,10 |

|

5 |

0,95 |

|

0,85 |

1,05 |

|

6 |

0,90 |

|

|

|

|

1,2 |

|

|

|

2,10 |

|

1,6 |

|

1,75 |

||

|

|

|

|

||

Углекислый газ |

2,0 |

|

1,55 |

||

|

|

|

|||

3,0 |

|

1,45 |

|||

|

|

|

|

||

|

4,0 |

|

1,35 |

||

|

|

|

|

||

|

5,0 |

|

1,20 |

||

|

|

|

|

||

3. Выбирают диаметр электродной проволоки. Определяют параметры режима сварки по формулам (19)–(22) и (24)–(29) с учетом приведенных в п. 2 таблиц.

22

Стыковое соединение с разделкой кромок

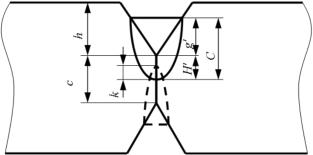

Последовательность расчета режима сварки стыковых соединений со скосом кромок (рис. 6) аналогична предыдущему.

а |

б |

Рис. 6. Стыковые соединения со скосом кромок: а – односторонний шов; б – двусторонний шов

Выбирают режимы по формулам (19)–(29) и определяют основные размеры шва для сварки без разделки кромок. После этого находят глубину провара (мм) при наличии разделки (рис. 7):

H |

|

|

(31) |

|

C g , |

где gʹ – высота валика при наличии разделки, зазора в стыке или зазора и разделки, мм.

Рис. 7. К расчету высоты усиления при наличии разделки

23

|

|

|

F h2 tg |

α |

Cb |

|

||

g |

|

|

н |

2 |

|

|

(32) |

|

0,73e b . |

||||||||

|

||||||||

Если шов стыкового соединения с разделкой кромок выполняют за несколько проходов, то первоначально определяют режим сварки одним проходом с одной стороны (при двусторонних швах). Главная задача при этом – получение требуемой величины проплавления притупления Н0ʹ (рис. 8), которую желательно иметь максимально возможной. Однако при сварке одним проходом на чрезмерно больших токах можно получить очертания провара, создающие неблагоприятные условия кристаллизации, приводящие к образованию горячих трещин, поэтому допускаемую плотность тока в электроде ограничивают меньшей величиной. Так, при dэ = 5 мм j 46 А/мм2, при dэ = 6 мм j 40 А/мм2.

Рис. 8. К определению глубины проплавления притупления

Следовательно, выбрав для сварки одним проходом диаметр электрода, по допускаемой плотности рассчитывают силу сварочного тока, затем по формуле (20) находят оптимальное напряжение дуги и по выражению (24) коэффициент формы провара. Скорость сварки определяют по формуле (21). После этого по формулам (25)–(28) определяют остальные характеристики.

24

Находят общую высоту шва |

|

C H g const. |

(33) |

Полагая, что при сварке на принятом режиме с разделкой общая высота шва С остается неизменной, можно определить Н0′

(см. рис. 7):

H0 C g1,

где g1 – высота заполнения разделки одним проходом (см. рис. 7),

g |

|

|

Fн Cb |

, |

(34) |

|

tgα/ 2 |

где Fн – площадь поперечного сечения металла, наплавленного за данный проход; b – зазор в стыке; С – общая высота шва; – угол разделки.

Определяем глубину провара притупления Н по формулеН = Н – gʹ и сравниваем с требуемой.

По формулам (19)–(22) определяем режим сварки для последующих проходов, а количество последующих проходов вычисляем по формуле

n Fн Fн1 ,

Fн.п

где Fн – общая площадь поперечного сечения наплавленного металла шва (определяется по ГОСТ 8713–79 или 14771–76); Fн1 – площадь поперечного сечения наплавленного металла 1-го прохода; Fн.п – площадьпоперечного сеченияпоследующихпроходов.

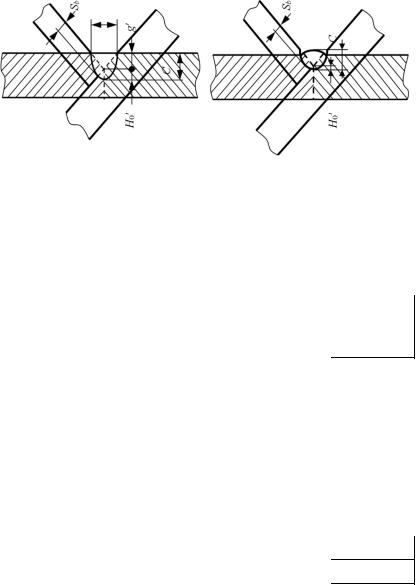

2.2. Расчет режима сварки углового и таврового соединений

Последовательность выполнения режима сварки швов тавровых и угловых соединений, свариваемых в лодочку (рис. 9), с некоторым приближением можно определить так же, как для стыковых соединений с углом разделки = 90°.

25

а |

б |

Рис. 9. Формирование углового шва по ширине при сварке в лодочку: а – удовлетворительное; б – подрезы

Удовлетворительное формирование угловых швов получается на режимах, при которых плотность тока в электроде находится в пределах, указанных ниже.

dэ, мм |

5 |

4 |

3 |

2 |

Допустимая |

|

|

|

|

плотность |

30–40 |

35–55 |

45–85 |

60–120 |

тока, А/мм2 |

|

|

|

|

По катету шва определяют площадь поперечного сечения

наплавленного металла (мм2) |

|

|

|

|

|

F |

k2 |

k |

, |

(35) |

|

2 |

|||||

н |

y |

|

|

где k – катет шва; kу – коэффициент увеличения, учитывающий выпуклость шва и наличие зазоров.

Коэффициент увеличения зависит от катета шва:

k, мм |

3–4 |

5–6 |

7–10 |

12–20 |

|

|

|

|

|

kу |

1,5 |

1,35 |

1,25 |

1,15 |

Остальные режимы сварки определяются по формулам, приведенным в предыдущем разделе для стыковых соединений.

26

Форма отчета

Отчет по лабораторной работе «Расчет режимов ручной и механизированной сварки соединений различных типов»

должен содержать:

1.Название и цель работы.

2.Основные теоретические сведения.

3.Задание по вариантам. Вычертить схему заданного соединения по ГОСТу, соответствующему определенному виду сварки,

суказанием всех конструктивных элементов и размеров.

4.Провести расчеты режимов сварки, приводя формулы для расчета в буквенном и численном обозначении.

5.Результаты расчетов свести в таблицу.

Пример таблицы результатов расчетов:

Параметр режима сварки |

Значение |

Скорость сварки, м/ч и т.д. |

30–50 |

6. Выводы (выводы формулируются исходя из сравнения расчетных данных с литературными и с учетом необходимости корректировки значений параметров режима сварки).

Лабораторная работа № 2 Устройство и принцип работы сварочного автомата для сварки под флюсом Fillet Welding Automat UPK

for Submerged Arc Welding

Краткие теоретические сведения

Автоматическая сварка под слоем флюса обеспечивает высокую производительность (до 40 кг/ч) и качество сварного шва. Для этого процесса следует правильно выбрать напряжение и скорость подачи электрода. Значение этих параметров должно обеспечивать горение дуги под слоем флюса, но в то же время на определенной высоте над основным металлом.

При автоматической сварке механизированы все основные рабочие движения и операции: возбуждение и поддержание горе-

27

ния дуги, подача электрода, перемещение электрода вдоль свариваемых кромок со скоростью сварки, защита дуги и сварочной ванны от действия воздуха (по необходимости), колебательные движения электрода (по необходимости), прекращение процесса сварки и заварка кратера в конце шва и пр.

Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) электросварочное – сварочный аппарат, источник сварочного тока, аппаратура регулирования и контроля сварочного процесса; б) механическое – устройства и механизмы для крепления сварочного аппарата и движения его или изделия в заданном направлении, устройства для размещения и перемещения сварщиков, а также аппаратура контроля и регулирования; в) вспомогательное – флюсовая и газовая аппаратура, токоподводы, устройства и механизмы для зачистки места под сварку, устройства и механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг металла, устройство для очистки зоны обслуживания отпылиивредных газов.

Для сварки под флюсом плавящимся электродом предъявляется ряд общих требований:

1)обеспечение стабильности горения дуги и процесса сварки;

2)получение заданного химического состава металла сварных швов и их свойств;

3)обеспечение хорошего формирования металла и шлаков;

4)получение швов без трещин, с минимальным количеством шлаковых включений и пористостью;

5)легкаяотделяемостьшлаковой коркиотповерхности швов. Решение этих задач связано с составом свариваемого металла

иприменяемой электродной проволоки. В связи с этим используют разнообразные флюсы.

Иногда при режимах дуговой сварки под флюсом полезно вводить в состав флюсов тонизирующие составляющие. К некоторым высококремнистым флюсам добавляют различные состав-

ляющие (К2О, Na2O, CaO и СaF2) для обеспечения стабильности дуги по ее разрывной длине. Повышение стабильности горения

28

дуги позволяет более широко варьировать режимы сварки и в ряде случаев добиваться лучшего формирования швов.

Достоинства способа:

–повышенная производительность;

–минимальные потери электродного металла (не более 2 %);

–отсутствиебрызг;

–максимально надежная защита зоны сварки;

–минимальная чувствительность к образованию оксидов;

–мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

–не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

–низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

–малые затраты на подготовку кадров;

–отсутствует влияние субъективного фактора.

Недостатки способа:

–трудозатраты с производством, хранением и подготовкой сварочных флюсов;

–трудности корректировки положения дуги относительно кромок свариваемого изделия;

–нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

–сварка в цеховых и монтажных условиях;

–сварка металлов от 1,5 до 150 мм и более;

–сварка всех металлов и сплавов, разнородных металлов. Схемапроцессасваркиподфлюсомприведенанарис. 1. Поддей-

ствием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воз-

29

действия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Неизрасходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Рис. 1. Схема сварки под флюсом

Повышение производительности процесса сварки под флюсом достигается главным образом за счет использования больших токов и повышения плотности тока в электроде. При ручной дуговой сварке применяются токи до 350 А, а при автоматической под флюсом – до 1000–1500 А. Средние плотности тока при ручной дуговой сварке составляет 10–15 А/мм2, при автоматической под флюсом 40–50 А/мм2, а при сварке тонкой проволокой на форсированных режимах свыше 120 А/мм2.

30