книги / Резание материалов

..pdf

б

а

Рис. 61. Схема напряженного состояния на условной плоскости сдвига: а – при больших передних углах; б – при малых передних углах

Условная плоскость сдвига разделяет области недеформированного материала, принадлежащего срезаемому слою, и уже полностью отдеформированного материала стружки. В результате пластического деформирования в стружке образуется характерная текстура деформации в виде полос или строчек, расположенных под некоторым углом к условной плоскости сдвига, называемым углом текстуры. Линии текстуры представляют собой цепочки зерен деформированного материала стружки, получивших после прохождения через условную плоскость сдвига определенную форму и ориентацию.

Образование текстуры деформации можно представить себе следующим образом (рис. 62). Сфероидальное зерно материала срезаемого слоя впишем в куб со стороной, равной толщине сдвигаемого слоя. Тогда в сечении плоскостью, перпендикулярной к лезвию инструмента, будем иметь круг с радиусом, равным п.

91

В результате деформации простого сдвига верхняя плоскость сдвигаемого слоя переместится относительно нижней на величину абсолютного сдвига s. Квадрат mnpq, в который вписан круг, превратится в параллелограмм тпр1q1, а сам круг превратится в эллипс, сопряженными диаметрами которого являются стороны параллелограмма. На основании рис. 62 угол текстуры , представляющий собой угол наклона большей оси эллипса к условной плоскости сдвига, может быть определен с помощью выражения

сtg = |

|

2 4 |

, |

(2) |

|

2 |

|||

|

|

|

|

где – относительный сдвиг при превращении срезаемого слоя в стружку.

Цепочки эллипсов в направлении их больших осей (рис. 63) и представляют собой линии текстуры деформации стружки. Как видно из формулы (2), угол текстуры зависит от степени деформации срезаемого слоя. Чем больше степень деформации, определяемая относительным сдвигом , тем меньше угол текстуры, и наоборот. Превращение сфероидального зерна в эллипсовидное, очевидно, является следствием первичной деформации срезаемого слоя при прохождении зерна через зону первичной деформации, или условную плоскость сдвига.

Рис. 62. Схема превращения |

Рис. 63. Схема линии |

сфероидального зерна |

текстуры деформации |

в эллипсовидное |

|

92

В большей части стружки линии текстуры идут параллельно друг другу, сохраняя неизменным угол текстуры. Однако в слое стружки, прилегающем к ее контактной стороне, линии текстуры теряют свою правильную ориентацию, изгибаясь в сторону, обратную движению стружки. Как указывалось выше, это явление связано с тормозящим действием, оказываемым передней поверхностью инструмента. Чем больше сила трения F, действующая на передней поверхности, тем сильнее тормозится контактный слой стружки и тем больше искривление линий текстуры и толщина слоя 1, в котором это искривление наблюдается. В пределах слоя стружки толщиной 1 эллипсовидные зерна, деформированные на первой стадии, теряют свою правильную форму тем больше, чем ближе они расположены к передней поверхности инструмента. Искривление линий текстуры в контактном слое является следствием вторичной контактной деформации срезаемого слоя при прохождении деформированных зерен через зону вторичной деформации.

Когда условия трения на передней поверхности особенно тяжелы, тормозящее действие, оказываемое инструментом, становится настолько сильным, что это приводит к плотному присоединению части стружки к передней поверхности и образованию так называемого заторможенного слоя. На участке контакта размером с1 контактная поверхность стружки настолько плотно присоединилась к передней поверхности инструмента, что основная часть стружки перемещается не по инструменту, а по заторможенному слою, прикрывающему переднюю поверхность. О плотности присоединения заторможенного слоя к передней поверхности и отсутствии взаимного перемещения между ними свидетельствуют отпечатки на заторможенном слое рисок, параллельных лезвию, образовавшихся на инструменте при его заточке. Только после выхода за пределы ширины с1 заторможенного слоя стружка непосредственно трется о переднюю поверхность инструмента, что видно по продольным рискам на контактной поверхности стружки, параллельным ее боковым сторонам. Заторможенный

93

слой образуется при резании пластичных и вязких материалов при малых передних углах инструмента и отсутствии смазочноохлаждающей жидкости (СОЖ) (рис. 64).

Мерой деформации простого сдвига является относительный сдвиг. Определим его при резании. На основании рис. 62 величина абсолютного сдвига

|

s = |

тр |

+ |

|

|

pq |

. Выразим отрез- |

|||||||

|

ки |

|

и |

|

|

|

|

через толщину x |

||||||

|

тр |

|

pq |

|||||||||||

|

сдвигаемого слоя: |

|||||||||||||

Рис. 64. Образование затормо- |

|

|

|

|

|

|

|

|||||||

тр = x·ctg ; |

||||||||||||||

женного слоя на передней |

по- |

|||||||||||||

верхности (резание стали |

30Х |

|

|

|

|

|

|

|

|

|||||

|

pq = x·ctg = |

|||||||||||||

в воздухе; = 5°; а = 0,15 |

мм; |

|||||||||||||

V = 70 м/мин) |

|

= x·ctg[90° – ( – )]. |

||||||||||||

Тогда

s = x[ctg + tg( – )].

Поскольку = s/ x, то выражение для определения относительного сдвига принимает вид

= ctg + tg ( – ). |

(3) |

Из формулы (3) следует, что при известном переднем угле инструмента для определения относительного сдвига необходимо знать величину угла сдвига. Угол сдвига можно определить по длине стружки. При перемещении инструмента на расстояние L (рис. 65) длина образовавшейся стружки будет равна Lс. Из треугольника mnq имеем

Lc |

|

L |

|

L |

и |

L |

|

cos |

. |

sin |

|

sin |

|

cos |

|

Lc |

|

sin |

|

94

Отношение L K полу-

Lc l

чило название коэффициента усадки или укорочения стружки, а выражение

Kl |

cos |

(4) |

|

sin |

|||

|

|

называют формулой Тиме. Используя формулу Тиме, выразим угол сдвига через коэффициент усадки стружки:

Рис. 65. Схема для определения относительного сдвига

Kl

Отсюда

cos cos sin sin ctg cos sin . sin

tg |

cos |

|

Kl sin . |

(5) |

Несмотря на значительную идеализацию процесса превращения срезаемого слоя в стружку при замене зоны первичной деформации единственной плоскостью сдвига, формула Тиме совершенно точно выражает связь между коэффициентом усадки стружки и углом сдвига, так как отражает условие сплошности материала сливной стружки. Поэтому формулы хорошо подтверждаются экспериментом. Таким образом, если по длинам срезаемого слоя и стружки определить коэффициент усадки стружки, то с помощью формул (3) и (5) можно подсчитать угол сдвига и относительный сдвиг.

Используя формулу (3), можно найти непосредственную связь между относительным сдвигом и коэффициентом усадки стружки. Подставив формулу (5) в выражение (4), получим

Kl2 2Kl sin 1.

Kl

95

Имея величину относительного сдвига, можно определить интенсивность деформации е:

е 3 .

Процессу резания свойственна очень высокая степень деформации и, следовательно, большая величина сдвигающих напряжений на условной плоскости сдвига. Величина относительного сдвига при резании в 2,5…3 раза, а сдвигающих напряжений в 1,5 раза больше, чем при растяжении и сжатии. Характерным является то, что при такой высокой степени деформации срезаемого слоя напряжение сдвига не зависит от условий резания, а определяется только свойствами материала обрабатываемой детали. Например, при резании детали из стали 30Х в случае изменения переднего угла резца в пределах 0…40° и скорости резания 45…145 м/мин значения сдвигающих напряжений на условной плоскости сдвига колеблются в пределах всего ±7 %. Незначительное влияние степени деформации на сопротивление деформации по условной плоскости сдвига объясняется тем, что при резании материал обрабатываемой детали претерпевает столь высокую деформацию, что его запас пластичности исчерпывается, а упрочнение приближается к пределу прочности.

2.2.3.Взаимосвязь явлений стружкообразования

впроцессе резания

Различные факторы, действующие при резании, по-разному влияют на деформационные и контактные процессы в зоне резания. Одни факторы непосредственно влияют на процесс стружкообразования, другие – косвенно, через те факторы, которые влияют непосредственно. Косвенное влияние оказывают почти все факторы, причем это влияние в большинстве случаев вызывает цепочку взаимосвязанных явлений, обусловливающих, в конечном счете, действие фактора, влияющего непосредственно. Например, изменение величины переднего угла увеличивает или уменьшает средние контактные нормальные напряжения на пе-

96

редней поверхности, что приводит к изменению среднего коэффициента трения и угла трения. Последнее оказывает влияние на угол действия, изменение которого вызывает изменение угла сдвига и работы стружкообразования.

Действие какого-либо фактора через цепочку взаимосвязанных факторов может усиливаться или ослабляться в зависимости от того, существует ли двустороннее взаимное влияние факторов друг на друга и совпадают или не совпадают результаты активного и реактивного действия. Например, увеличение среднего коэффициента трения сопровождается увеличением ширины площадки контакта стружки с передней поверхностью, что приводит к снижению средних контактных нормальных напряжений. При наличии двух участков трения это вызовет еще большее увеличение среднего коэффициента трения.

Факторы, действующие при резании, можно разделить на внешние и внутренние. К внешним факторам относятся свойства обрабатываемого и инструментального материалов, геометрические параметры инструмента, параметры режима резания, свойства смазочно-охлаждающей жидкости. К внутренним факторам можно отнести угол действия, температуру на передней поверхности, средний коэффициент трения, ширину площадки контакта, действительный передний угол с учетом нароста и др.

Непосредственное влияние на процесс стружкообразования при прямоугольном резании оказывают только четыре фактора: угол действия, передний угол инструмента, скорость резания и свойства обрабатываемого материала. Все остальные факторы влияют косвенно. Рассмотрим влияние некоторых факторов, действующих наиболее сильно.

Влияние угла действия. Важнейшей характеристикой процесса стружкообразования является угол сдвига , от величины которого зависят коэффициент усадки стружки, относительный сдвиг и работа стружкообразования. Все то, что увеличивает угол сдвига, уменьшает степень деформации срезаемого слоя и работу стружкообразования. Используя условие равновесия инструмента, К.А. Зворыкин теоретически получил уравнение для опреде-

97

ления угла сдвига в зависимости от переднего угла и угла тренияна передней поверхности:

2 + – = С,

где С – постоянная величина, близкая для стали и чугуна к 80°. Если учесть, что – = , то уравнение принимает вид

2 + = С,

где – угол действия.

Таким образом, угол сдвига непосредственно зависит от угла действия, уменьшаясь при увеличении последнего.

При увеличении угла действия угол сдвига уменьшается, что приводит к увеличению степени деформации срезаемого слоя и работы стружкообразования. Ухудшение условий стружкообразования связано с изменением напряженного и деформированного состояния зоны стружкообразования. При увеличении угла вектор

P силы стружкообразования поворачивается против часовой стрелки, что приводит к повороту в том же направлении осей главных напряженийи соответствующему уменьшениюугла сдвига.

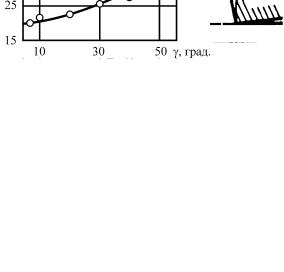

Влияние переднего угла. Непосредственное влияние переднего угла на процесс стружкообразования заключается в изменении направления схода стружки в пространстве (рис. 66, а). При уменьшении переднего угла увеличивается угол между векторами

скоростей резания V и стружки Vc , и частицы срезаемого слоя

при превращении его в стружку сильнее изменяют направление своего движения. Поскольку изменение направления движения частиц связано со сдвигом по условной плоскости сдвига, то уменьшение переднего угла должно увеличить интенсивность сдвигового процесса, т.е. уменьшить угол сдвига. Экспериментальная проверка подтверждает эти рассуждения (рис. 66, б). Для осуществления непосредственного влияния угла на угол сдвига угол действия сохранялся постоянным и равным нулю подбором соответствующего коэффициента трения при применении различных смазочных жидкостей. Уменьшение переднего угла уменьшает угол сдвига и увеличивает степень деформации срезаемого слоя.

98

а

β, град

б

Рис. 66. Влияние переднего угла на угол сдвига при постоянном угле действия

(свободное резание стали 20Х; = 0)

Когда нарост отсутствует, косвенное влияние переднего угла на процесс стружкообразования связано только с изменением угла действия. Влияние переднего угла на угол действия идет по двум каналам: за счет изменения ориентации передней поверхности и за счет изменения среднего коэффициента трения. При уменьшении переднего угла угол действия увеличивается вследствие изменения положения передней поверхности и уменьшается вследствие уменьшения среднего коэффициента трения. Первое воздействие является преобладающим, а поэтому угол действия и передний угол находятся в обратной зависимости. Благодаря совпадению непосредственного и косвенного действия переднего угла на процесс стружкообразования передний угол на коэффициент усадки стружки Kl, относительный сдвиг и работу стружкообразования Eс влияет очень сильно, увеличивая их при своем уменьшении.

99

В зоне скоростей резания, при которых нарост имеет наибольшую высоту, влияние переднего угла на процесс стружкообразования менее заметно. Чем меньше передний угол, тем больше высота нароста и больше фактический передний угол. Таким образом, уменьшение номинального переднего угла компенсируется увеличением фактического переднего угла.

А В В А

О

а |

б |

Рис. 67. Влияние скорости резания V на угол сдвига при постоянном угле действия (свободное резание меди;

= 20°; = 23°30')

То же самое происходит и на верхней границе ОВ зоны деформации (рис. 67), но так как правее от нее напряжения уменьшаются, то частицы срезаемого слоя продолжают деформироваться на малом расстоянии от границы ОВ. В результате этого верхняя граница смещается на значительно меньшее расстояние, чем нижняя; зона первичной деформации OA'B' становится уже и поворачивается по часовой стрелке. Уменьшение размеров

иповорот зоны вызывают увеличение угла сдвига и уменьшение степени деформации срезаемого слоя. На рис. 67, б показана экспериментально найденная зависимость между скоростью резания

иуглом сдвига . Чтобы исключить косвенное влияние скорости резания, обработке подвергалась медь, не склонная к наростообразованию, а все значения угла сдвига были приведены к посто-

янному углу действия = 22°30'.

100