книги / Изобретеника наука об изобретениях, изучающая принципы и закономерности образования, строения, воплощения и функционирования признаков изобретения в объектах техники

..pdfЭто есть основная функциональная причина инициирующая обеспечение неограниченности технических возможностей такого способа контроля печатных плат и искомая теоретическая сущность технического решения потенциального изобретения.

Автором предложено для безошибочного, объективного и точного определения дефектов сверления освещать эталонную

иконтролируемую платы светом двух разных цветов спектра

споследующим их совмещением для получения третьего цвета,

резко отличающегося от первого и второго. Это техническое решение, имеющее указанные признаки достаточные для достижения технического результата, признано изобретением.

К разным цветам относятся крайние цвета из основных цветов спектра белого света, например, красный и синий. При их совмещении получается третий цвет—фиолетовый,легко различаемый зрением оператора. Фиолетовый цвет указывал на правильность и точность сверловки платы, что являлось расширением технических возможностей стереоскопического способа контроля печатных плат. Появление одного из совмещаемых цветов указывал на отсутствие необходимых отверстий или наличие лишних отверстий в контролируемой плате.

Пример 3. Авторами изобретения а. с. 276088 на устройство «Теплообменник» исследовался прототип, известный теплообменник а. с. 201107 для летательных аппаратов, содержащий размещённые в корпусе изогнутые под углом 90О трубные доски (решётки) с теплообменными элементами в виде трёх взаимно перпендикулярных пакета труб, пространство между которыми заполнено неподвижными порошкообразным теплоносителем, например графитом. В отличие от теплоносителей, движущихся по трубам теплообменника, неподвижный теплоноситель, помещённый в межтрубное пространство, остаётся в нём всё время эксплуатации и является лишь проводником, передатчиком тепла. Для летательных аппаратов это вынужденный балласт. Свойства сплошного графита уникальны: коэффициент теплопроводности в 5 раз больше, чем у кирпича, инертен к агрессивным средам; диамагнитен, электропроводность в 2, 5 раза выше электропроводности ртути; имеет низкий коэффициент теплового расширения и обладает высокой способностью проводить тепло, что широко используются в теплообменных аппаратах. В межтрубном пространстве теплообменника размещение графита возможно лишь в порошкообразном виде. Порошок графита существенно отличается от сплошного графита.

190

Это смесь частиц графита определённой дисперсности и воздуха, электрическое сопротивление которого значительно большее, чем

усплошных образцов. Как бы не был уплотнён порошок графита,

впроцессе эксплуатации на летательных аппаратах в его структуре образовывались области с разной плотностью упаковки. Плотность порошка непостоянна и значительно ниже, чем у сплошного графита. Кристаллы частиц графита ориентированы хаотично и соответственно имеющиеся у них направления теплопроводности относительно базисных плоскостей (параллельных слоёв) тоже ориентированы хаотично (анизотропия во взаимно перпендикулярных плоскостях различаются в 5 раз: по направлению слоёв — наибольшая, а перпендикулярно— наименьшая). Поэтому передача тепла от горячего пакета труб к холодному осуществлялась по извилистой траектории наибольшей теплопроводности. В результате процесс теплообмена через порошкообразный графит имел колеблющийся предельно низкий уровень интенсивности передачи тепла. Пользой являлся действующий процесс теплообмена между пакетами труб теплообменника. Причиной ограниченности технических возможностей теплообмена являлся предельно низкий уровень интенсивности процесса переноса тепла от горячего пакета труб к холодным, обусловленный непостоянной плотностью порошка графита и тем, что кристаллы частиц графита ориентированы хаотично и соответственно хаотично ориентированы имеющиеся у них направления теплопроводности относительно базисных плоскостей (параллельных слоёв). Требуемой пользой являлась значительная интенсификация процессатеплообмена.Требуемыйтехнический результатэто интенсификация процесса передачи тепла от горячего пакета труб к холодным. Схема или модель помех техническим возможностям теплообмена устанавливает взаимосвязь между пределом уровня интенсивности передачи тепла и пределом свойств физических возможностей порошкообразного графита,извилистой и значительной длины траектории наибольшей теплопроводности, хаотичной ориентацией направлений теплопроводности частиц графита. Последовательность логических тождеств из выявленных причин в модели помех схематично представляется в следующем виде:

Неинтенсивный процесс теплообмена = значительной дли- не траектории передачи тепла порошкообразным теплоноси- телем = хаотичной ориентации направлений теплопроводно- сти частиц у теплоносителя.

191

Отсюда, неинтенсивный процесс теплообмена = хаотичной

ориентации направлений теплопроводности у частиц порош- кообразного теплоносителя.

Это есть основная причина инициирующая ограниченность технических возможностей теплообменника. Техническая форма определения причины достаточно точна и лаконична. Для перехода к схеме или модели расширения технических возможностей теплообмена осуществляется обращение в противоположность данной схемы помех. Модель или схема простора техническим возможностям процесса теплообмена образуется из следующего логического тождества содержащего обращённую причину:

Интенсивный процесс теплообмена = упорядоченной ори- ентации направлений теплопроводности у частиц сплошного теплоносителя.

где, упорядоченная ориентация направлений теплопрово-

дности у частиц сплошного теплоносителя = упорядоченной ориентации атомов и молекул сплошного теплоносителя меж- ду горячим и холодными пакетами труб теплообменника.

Это есть основная причина инициирующая обеспечение неограниченности технических возможностей теплообменника. В данной формулировке недостаточна техническая суть причины, в ней преобладает объяснительный смысл решения. Для технического оформления полученной сущности причины интенсивного процесса теплообмена необходимо осуществить конструктивно-тех- нологическое разворачивание модели простора или схемы свободы техническим возможностям процесса теплообмена по каждому признаку определения установленной причины. Это делается с помощью логических уточняющих тождеств. То есть, сущности каждого признака или понятия в определении обращённой причины устанавливается соответствующий реальный материальный и физический аналог:

Сплошной теплоноситель = легкоплавкому веществу,так как необходимо технологически обеспечить заполнение межтрубного пространства теплообменника неподвижным теплоносителем.

Вещество теплоносителя = веществу подверженному воздей- ствию на ориентацию атомов и молекул по наименьшей траек- тории переноса тепла от горячего пакета труб к холодному.

Воздействие на ориентацию атомов и молекул в сплошном веществе = воздействию, не ослабляемому теплотой.

192

Воздействие на ориентацию атомов и молекул = электриче- скому воздействию, не ослабляемому теплотой, так как тепло-

обменник изготовлен из нержавеющей стали и другое, например, магнитное воздействие невозможно, оно к тому же ослабляется теплом. Более того, электричества на борту летательного аппарата достаточно.

Теплоноситель подверженный электрическому воздействию = поляризуемому электричеством веществу.

То есть, неподвижный сплошной теплоноситель = легкоплав-

кому поляризуемому электричеством веществу = легкоплавко- му поляризуемому диэлектрику.

Отсюда, неподвижный сплошной теплоноситель = легко-

плавкому поляризуемому диэлектрику.

Следовательно, интенсивный процесс теплообмена = легко-

плавкому поляризуемому диэлектрику между горячим и хо- лодными пакетами труб теплообменника.

Это есть основная функциональная причина инициирующая неограниченностьтехнических возможностейтакоготеплообменника и искомая теоретическая сущность технического решения потенциального изобретения.

Авторами в качестве неподвижного теплоносителя предло- жен парафин. Интенсификация процесса теплообмена осу-

ществлялась с помощью создания электростатического поля в межтрубном пространстве между соответствующими пакета-

ми труб, что обеспечивало значительное возрастание теплопроводности диэлектрического теплоносителя.

Это техническое решение, имеющее указанные признаки достаточные для достижения требуемого технического результата, признано изобретением.

Как известно, парафин обладает температурой плавления от 45 до 65ОС,легче воды,увеличивается при нагревании на 10—15%,име- ет низкую теплопроводность в расплавленном состоянии, но высокую способность удерживать тепло. Это неполярный диэлектрик. неполярный диэлектрик — если в отсутствие внешнего электрического поля центры распределения положительного и отрицательногозарядоввмолекулесовпадаютидипольныемоментыравнынулю, то есть, нет явного распределения зарядов. При помещении такого диэлектрика во внешнее электрическое поле происходит деформация электронных оболочек атомов и молекул: положительные

193

и отрицательные заряды молекул смещаются в противоположные стороныицентрыраспределенияэтихзарядовперестаютсовпадать. Такие деформированные молекулы рассматриваются как электрические диполи, оси которых направлены вдоль внешнего электрического поля. Именно благодаря такой направленной деформации

молекул парафина интенсифицируется процесс теплообмена

между горячим пакетом труб и холодными, подключенными к соответствующим полюсам источника электростатического поля.

Пример 4.Авторы изобретения а. с.777273 на «Подшипник качения» исследовали эксплуатационные качества известного подшипника качения, содержащего внутреннее и наружное кольца с размещёнными между ними пустотелыми телами качения, частично заполненными теплоносителем, работающего в условиях высоких температур, сухого трения, глубокого вакуума и при многократных пусках в работу. Тела качения это полые тела вращения — ролики

ишары. Теплоноситель— жидкие металлы, в частности щелочные металлы: натрий, литий. Литий— мягче свинца, режется ножом, легче воды (плотность в 2 раза ниже воды) и керосина,температура плавления 180,5 ОС. натрий — пластичен, легко режется ножом,температура плавления— 98 ОС,применяется в качестветеплоносителя для равномерного обогрева при температурах 450— 650 ОС. В процессе исследования авторы установили, что при многократных пусках в работу проявлялся дисбаланс массы тел качения. Причиной дисбаланса являлось несимметричное затвердевание теплоносителя относительно оси вращения тел качения при их охлаждении в неподвижном (статическом) положении. Теплоносителю при пусках подшипника в работу необходимо определённое время для нагрева

иоплавления. Расплавленная масса теплоносителя при вращении тела качения равномерно распределяется и наступает балансировка массы тел качения.наличие периода пускового дисбаланса в работе подшипника ограничивало его технические возможности, в частности долговечность. Пользой являлся свободный и мгновенный вход в работу подшипника при многократных пусках, то есть отсутствие периода пускового дисбаланса. Причиной ограничивающей технические возможности подшипника являлся дисбаланс массы тел качения, обусловленный несимметричным затвердеванием теплоносителяотносительноосивращениятелакаченияприихохлаждении в неподвижном положении. Причиной препятствующей получению требуемой пользы являлось несимметричное затвердевание тепло-

194

носителя относительно оси вращения тела качения, вызывающее дисбаланс их массы. Требуемой пользой являлась работа подшипника без дисбаланса массы тел качения при многократных пусках, без затрат времени на оплавление затвердевшего теплоносителя

ибалансировку тел качения. Помехой техническим возможностям подшипникаявлялсяпроцессобразованиядисбалансамассывтелах качения. Образование помехи техническим возможностям подшипника или образование дисбаланса массы тел качения происходило следующим образом: при остановках подшипника жидкий теплоноситель в полостях тел качения стекал по направлению действия гравитационных сил в нижнюю её часть, охлаждался и затвердевал. В результате, во внутренней полости тела качения с одной стороны образовывался избыток массытеплоносителя,а с противоположной стороны — её недостаток. Такое неравномерное распределение массы теплоносителя в полости тела качения существовало в течение определённого времени, пока теплоноситель не оплавлялся и под действием центробежных сил не распределялся равномерно по внутренней поверхности полости тела качения. Схема или модель помех техническим возможностям подшипника устанавливает связь между наличием пускового периода дисбаланса подшипника и причиной дисбаланса массы тел качения. Последовательность логических тождеств из выявленных причин в модели помех схематично представляется в следующем виде:

Наличие пускового периода дисбаланса = несимметрично- му затвердеванию теплоносителя относительно оси вращения тела качения = свободному стеканию жидкого теплоносителя по направлению действия гравитационных сил с образова- нием избытка и недостатка твёрдого теплоносителя на про- тивоположных сторонах полости тела качения = отсутствию сил препятствующих свободному гравитационному стеканию

иконцентрации жидкого теплоносителя в низшей части поло- сти тела качения.

Отсюда,наличиепусковогопериодадисбаланса=отсутствию

сил препятствующих свободному гравитационному стеканию

иконцентрации жидкого теплоносителя в низшей части поло- сти тела качения.

Это есть основная причина инициирующая ограниченность технических возможностей подшипника. В ней дано описание сути причины ограниченности в признаках недостаточно точных

195

технически, так как невозможно раскрыть происхождение сил, препятствующих гравитации. Предыдущие ей причины несут объяснительный смысловой характер. Для перехода к схеме или модели расширения технических возможностей подшипника осуществляется обращение в противоположность установленной схемы помех. Модель или схема простора техническим возможностям образуется из следующей последовательности логических тождеств содержащих обращённые причины:

Отсутствие пускового периода дисбаланса = симметрично- му затвердеванию теплоносителя относительно оси вращения тела качения = принудительному растеканию жидкого тепло- носителя против направления действия гравитационных сил с образованием равномерного и симметричного слоя твёрдого теплоносителя на поверхности полости тела качения = нали- чию сил обеспечивающих принудительное растекание и рав- номерное распределение жидкого теплоносителя по поверхно- сти полости тела качения.

Отсюда,отсутствиепусковогопериодадисбаланса=наличию

сил обеспечивающих принудительное растекание и равномер- ное распределение жидкого теплоносителя по поверхности по- лости тела качения.

Это есть основная причина инициирующая обеспечение неограниченности технических возможностей такого подшипника. В данной формулировке также нет технически точной сути причины неограниченности, так как не раскрыта природа сил, препятствующих гравитации и одновременно способствующих принудительному распределению жидкости. налицо преобладание объяснительного смысла решения. Для технического оформления полученной сущности обращённой причины необходимо осуществить конструктив- но-технологическое разворачивание модели или схемы простора техническим возможностям подшипника, характеризующееся отсутствием пускового периода дисбаланса, в части сил, обеспечивающих растекание и равномерное распределение жидкого теплоносителя по поверхности полости тел качения. Осуществляется это с помощью логических уточняющих тождеств. То есть, сущности каждого признака или понятия в определении обращённой причиныустанавливаетсясоответствующийреальныйфизическийаналог:

Силы, обеспечивающие принудительное равномерное рас- пределениежидкоготеплоносителя=силамадгезии(сцепления,

196

прилипания) жидкого теплоносителя с поверхностью полости тела качения = действию межмолекулярных сил сцепления по- верхностителакаченияижидкоготеплоносителя=смачиванию

икапиллярности поверхности полости тела качения. Следовательно,отсутствиепусковогопериодадисбаланса=сма-

чиванию и капиллярности поверхности полости тела качения.

Это есть основная функциональная причина инициирующая обеспечение неограниченности технических возможностей такого подшипника и искомая теоретическая сущностьтехнического решения потенциального изобретения.

Авторы предложили снабдить внутреннюю поверхность каж- дого тела качения капиллярно-пористой структурой. Это тех-

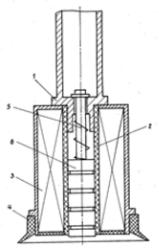

ническое решение, имеющее указанные признаки достаточные для достижения требуемого результата, признано изобретением. Рисунок устройства тел качения.

Особенность капиллярно-пористой структуры в том, что жидкий теплоноситель,впитываясь в неё,удерживается в ней и равномерно распределяется по поверхности полости тела качения независимо от действия гравитационных сил, что сохраняется и при затвердевании теплоносителя. Благодаря этому процесс балансировки тел качения подшипника происходил самопроизвольно, механически за счёт действия молекулярных сил сцепления с капиллярно-по- ристой структурой, что исключило период необходимый для балансировки массы тел качения при многократных пусках подшипника

197

в работу. Капиллярно-пористые структуры могли быть разнообразные: спрессованные металлические гранулы, сеточный материал, пористая керамика.

Пример 5. Авторы изобретения а. с. 1051026 на «Вакуумный захват» исследовали эксплуатационные качества прототипа а. с. 821378, известного электромагнитного вакуумного захвата, содержащего корпус, уплотнительную манжету, электромагнит с катушкой возбуждения, охватывающей полость вакуумной камеры с установленным в ней подвижно подпружиненным якорем. Рисунок вакуумного захвата.

Якорь, управляемый катушкой возбуждения, являлся средством для создания вакуума. При удалении из полости вакуумной камеры средства для создания вакуума в ней образуется разрежение воздуха необходимое для захвата и транспортировки перемещаемых предметов. Авторы обнаружили возможность отказов в работе вакуумного захвата, в случае, когда перемещались предметы из немагнитных материалов, то есть, когда для их захвата использовалась только сила вакуумного притяжения, создаваемая перемещением якоря. Пользой являлось разрежение воздуха в вакуумной камере и его сохранение при работе вакуумного

захвата. Причиной отказов являлось нарушение уплотнения между якорем (плунжером) и стенками полости вакуумной камеры или разгерметизация вакуумной камеры. Как установили авторы, причиной ограничивающей технические возможности электромагнитного вакуумного захвата являлись следующие:

зазор в посадке подвижного якоря, шероховатость и износ внутренней поверхности полости вакуумной камеры, попадание абразивных загрязнений в зазор соединения.

наличие необходимого зазора в соединении, шероховатость и износ стенок вакуумной камеры приводили к затеканию атмосферного воздуха в полость вакуумной камеры, в результате чего сила вакуумного притяжения за время транспортировки груза становилась менее веса транспортируемого изделия. Пределом

198

технических возможностей вакуумного захвата являлось то, что

вподвижном соединении из твёрдых сопрягаемых деталей типа «плунжер — цилиндр» невозможно создать надёжного уплотнения телами данных деталей, так как между ними нет полного контакта или межмолекулярного сцепления, а есть определённый люфт или зазор. Охватываемая деталь всегда больше охватываемой детали, чем обеспечивается подвижность якоря. Поэтому авторы изобретения рассматривали якорь управляемый катушкой возбуждения как средство для создания вакуума. Переход от свойств якоря как твёрдого тела к свойствам искомого средства для создания вакуума являлосьобращение физических свойств якоря в искомые физические свойства средства производящего требуемую пользу. Требуемой пользой являлось максимальное и стабильное разрежение воздуха

вполости вакуумной камеры, надёжное и долговечное уплотнение, герметизация разрежения средством для создания вакуума. Причиной, препятствующей получению требуемой пользы, являлась невозможность обеспечения надёжного и долговечного уплотнения между подвижным якорем и стенками полости вакуумной камеры, между указанными твёрдыми сопрягаемыми деталями данного подвижного соединения. Для того, чтобы перекрыть зазор в соединении от проникновения атмосферного воздуха в полость вакуумной камеры и при этом остаться подвижным соединением,средство для создания вакуума не должно быть твёрдым телом. Отсюда, помехой техническим возможностям вакуумного захвата являлись:

предельное значение разности диметров якоря и полости вакуумной камеры, шероховатость и износ стенок полости вакуумной камеры, отсутствие полного контакта или сцепления между средством для создания вакуума и стенками полости вакуумной камеры, проникновение атмосферного воздуха в полость вакуумной камеры через зазор подвижного соединения.

Схема или модель помех техническим возможностям вакуумного захвата устанавливает связь между ненадёжным и недолговечным уплотнением разрежения средством для создания вакуума и проникновением атмосферного воздуха в полость вакуумной камеры через зазор подвижного соединения; предельным значением разности диметров якоря и полости вакуумной камеры; отсутствием контакта или сцепления средства для создания вакуума со стенками полости вакуумной камеры. Последовательность логических тождеств из выявленных причин вмодели помех схематично представляется вследующем виде:

199