- •Аннотация

- •Оглавление

- •Введение

- •1. Художественная часть

- •1.История предмета

- •1.2 История стиля Стиль Модерн

- •1.3 Анализ аналогов

- •1.4. Стилевое решение

- •2. Технологическая часть

- •2.1.Обоснование выбора материала

- •2.2. Сырьевые материалы и их характеристика

- •2.2.1. Сырьевые материалы для производства фарфоровой массы

- •2.2.2. Сырьевые материалы для производства глазури

- •2.2.3. Характеристика керамических красок

- •2.2.4. Топливо

- •2.3. Шихта

- •2.4. Технологическая схема производства изделий и ее описание

- •2.4.1. Технологическая схема изготовления гипсовой формы Гипс Вода

- •2.4.2.Технологическая схема приготовления шликера

- •2.4.3. Технологическая схема производства изделий методом шликерного литья

- •Промин массы вручную

- •Садка на обжиговые вагонетки

- •Сортировка, маркировка, комплектация

- •2.4.4. Сушка сформованных полуфабрикатов

- •2.4.5. Утельный обжиг изделий

- •2.3.6. Технология изготовления глазури

- •2.3.7. Политой обжиг изделий

- •2.4.8. Сортировка изделий

- •2.4.9. Декорирование надглазурными красками

- •2.4.10. Декорированный обжиг

- •Дефекты готовой продукции определяют внешним осмотром при сортировке изделий.

- •2.4.11. Сортировка изделий

- •3. Рассчет материального баланса.

- •4. Контроль производства

- •4.1. Контроль производства фарфоровых изделий

- •4.2. Дефекты декорированных изделий

- •5.Охрана труда

- •5.1. Микроклимат

- •5.2. Обеспечение безопасности при работе с вредными веществами

- •5.3.Взрывопожарная и пожарная безопасность

- •5.4.Освещение Рациональное освещение помещений и рабочих мест - один из важнейших элементов благоприятных условию труда.

- •5.6.Электробезопасность

- •5.7 Вентиляция

- •5.8.Охрана окружающей среды

- •6.Экономическая часть.

- •Заключение

- •Список использованной литературы

2.3.7. Политой обжиг изделий

Второй обжиг - политой, т.е. обжиг изделий после нанесения глазури, придает изделиям необходимые эксплуатационные свойства: термостойкость, механическую прочность, химическую стойкость, водо- и газонепроницаемость и др. В процессе обжига в керамическом черепке происходят необратимые физико-химические процессы, придающие ему декоративные и технические свойства. Время обжига 24-30 ч, максимальная температура 1300 С. При политом обжиге происходят расплавление глазури, равномерное ее распределение по всей поверхности изделия и сплавление с черепком.

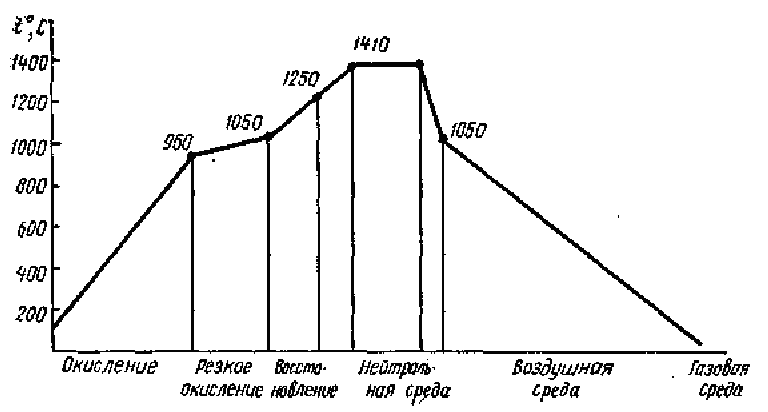

Рис. 2.4. Типовой режим политого обжига фарфоровых изделий

Рис. 2.5. Образование структуры при обжиге фарфора

Согласно Х.О. Геворкяну, различают следующие периоды образования структуры элементарного микроучастка фарфора.

Первый период – процессы в твердой фазе (до 1150 0С). В этот период происходят следующие процессы:

Полиморфный переход βкварц в αкварц (573 С0). Происходит окончательная дегидратация глинистого вещества и полное удаление химически связанной гидратной воды. Наиболее активно пары гидратной воды выделяются в интервале температур 500- 600 °С.

А12О3 ∙2SiO2∙2Н2O →А12О3∙2SiO2 + 2H2O

Эти процессы, были рассмотрены выше, протекают при утельном обжиге.

При политом обжиге происходит окончательная дегидратация глинистых минералов и полиморфное превращение βкварц в αкварц.

При дальнейшем нагревании метакаолинит (950-1000 0С) претерпевает изменения. По предположениям ряда ученых суть этого процесса заключается либо в образовании метастабильной шпинелевой фазы, либо в образовании свободных SiO2 и Ai2O3

2(Al2O3∙2SiO2) →2Al2O3∙3SiO2+SiO2ам

Al2O3∙2SiO2→Al2O3ам+2SiO2ам

Протекают процессы дегидратации глинистых минералов, декарбонизация примеси CaCO3 (920 0С)

CaCO3→СаO+CO2

Необходимость завершения этих реакций до интенсивного образования жидкой фазы требует некоторой выдержки в подъеме температуры. На режимной кривой обжига – выдержка при 950-1050 0С.

Выше 700°С начинается постепенное выгорание углерода, которое более активно происходит в окислительной среде. Одновременно осуществляется

возгонка органических веществ, содержащихся в глинистых материалах, которая также сопровождается науглероживанием черепка. Чтобы уменьшить науглероживание изделия, необходимо в этом интервале температур поддерживать окислительную газовую среду.

В период окислительной выдержки очень нежелательна замена (даже кратковременная) окислительной среды на восстановительную, так как при этом произойдет повторное науглероживание черепка.

Происходит изменение кристаллической решетки полевого шпата (500-1100 0С), образование небольшого количества эвтектической жидкости (900-1150 0С).

При температуре 1050 0С окислительная среда меняется на восстановительную с помощью повышения содержания СО в продуктах горения. Восстановительная среда способствует протеканию реакций, которые происходят в интервале температур 1050-12500С.

2Fe2O3→4FeO+O2

FeS2+CO+3CO2→2SO2+CO2+FeO

2FeO+SiO2→2FeO∙SiO2 (файалит)

CaSO4+CO→CaO+SO2+CO2

Образуется файалит – бесцветное легкоплавкое соединение и другие бесцветные алюмосиликатные соединения железа, что создает эффект отбеливания фарфора. Оксид углерода СО восстанавливает оксид железа Fe2O3 до оксида FeO, а сульфаты кальция CaSO4 и натрия Na2SO4 — до сульфидов и сульфитов, что предотвращает вспучивание черепка и способствует созданию эффекта «отбеливания» фарфора. Кроме того, FeO благоприятствует образованию стекловидной (жидкой), фазы, расширяет интервал спекания. Стекловидная фаза, в свою очередь, способствует

интенсивности протекания реакции муллитообразования (муллит — основная составляющая кристаллической фазы фарфора).

Повышение температуры в этот период обжига и концентрации СО ускоряет приведенные выше реакции, но при слишком интенсивном или слишком позднем (по температуре) процессе восстановления скорость образования стекловидной фазы может превзойти скорость восстановительных реакций, и газы, не найдя выхода из черепка, вызовут образование в нем вздутий. Стекловидная фаза образуется в основном в интервале температур 1150-1170°С, хотя в небольшом количестве она образуется уже при температуре 950-1000°С. В фарфоровой массе присутствуют и другие компоненты, выделяющие газы при нагреве, поэтому эти газы должны быть также удалены до достижения температуры 1170°С, т. е. до плавления полевого шпата, когда фарфор обладает еще достаточной газопроницаемостью.

Увеличение содержания СО нежелательно (коэффициент избытка воздуха должен быть δ=0,98), так как при этом в продуктах горения образуется сажа, которая осаждается на изделиях. При дальнейшем ее выгорании могут возникнуть дефекты на глазури — наколы.

Таким образом, после первого периода обжигаемая масса содержит каолинитовый остаток, включающий первичный муллит и избыточный аморфный кремнезем, полевой шпат и кварц.

Второй (1150-1200 0С) и третий (1200-1250 0С)- плавление полевого шпата и последующее взаимодействие полевошпатового расплава с твердыми частицами, вызывающее уплотнение массы и уменьшение пористости в результате смачивания зерен. В этот период начинает образовываться из продуктов дегидратации каолинита – муллит.

3Al2O3+2SiO2→3Al2O3∙2SiO2

3(2Al2O3∙3SiO2) →2 (3Al2O3∙2SiO2) +2SiO2ам

3(Al2O3∙2SiO2) → 3Al2O3∙2SiO2+4SiO2ам

Муллит, образовавшейся в результате этих процессов, находится в зародышевом состоянии.

При достижении температуры плавления полевого шпата, начинает появляться значительное количество жидкой фазы. Ортоклаз K2O∙Al2O3∙6SiO2 при температуре 1150 0С плавится инконгруэнтно с образованием кремнезема и лейцита K2O∙Al2O3∙4SiO2, плавление которого заканчивается при температуре 1530 0С. Альбит Na2O∙ Al2O3∙6SiO2 плавится конгруэнтно при температуре 1118 0С. Поэтому образование расплава происходит в широком интервале температур, начиная с 1100 0С и до окончания спекания фарфора.

Происходит растворение каолинитового остатка в полевошпатовом расплаве, оплавление зерен кварца по контурам, в результате чего появляется кремнеземполевошпатовый расплав. Продуктами обжига третьего периода являются кремнеземполевошпатовый расплав, включающий муллит, полевошпатовый расплав, частично оплавленный кварц, первичный муллит и аморфный кремнезем. Соответственно этим процессом продолжается усадка, рост механической прочности и уплотнение массы.

Четвертый период (1250-1300 0С) – спекание фарфора — протекает в условиях нейтральной среды, когда необходимо предупреждать реакции окисления восстановленных в предыдущем периоде красящих оксидов.

Этот период протекает от температуры 1250°С до конечной температуры обжига, 1300 0С (рис.2.5.).

В этот период необходимо довольно точно выдерживать нейтральную среду, так как отклонение от нее в ту или иную сторону может привести к нежелательным последствиям: усиление восстановления опасно из-за возможности поглощения углерода глазурью; повышение содержания кислорода недопустимо, так как обусловливает возможность пожелтения фарфора. Вместе с тем газы с незавершенной реакцией горения способствуют выравниванию температуры по объему печи.

Происходят процессы перекристаллизации. С повышением температуры обжига объем жидкой фазы непрерывно увеличивается (до 45-66%) происходит растворение SiO2ам и каолинитового остатка. В результате этого полевошпатовый расплав у поверхности зерен каолинитового остатка насыщается больше глиноземом, а у поверхности зерен кварца – кремнеземом. При температуре около 1300 0С начинает происходить интенсивный перенос ионов Al3+ к центрам кристаллизации - мелким кристаллам муллита, образовавшимся из каолинитового остатка, и увеличение размеров последних с образованием иголовидных кристаллов. Происходит уменьшение массы остаточного кварца, увеличение слоя кремнеземполевошпатового расплава в результате взаимодействия кварца с жидкой фазой; образование изотропного метакристаболита вокруг зерен кварца; появление замкнутых пор сферической формы. Важным новообразованием этого периода является появление кремнеземполевошпатового стекла с игольчатым муллитом. В этот период происходит интенсивное уплотнение массы.

Пятый период обжига – выдержка при максимальной температуре в течение времени, необходимого для завершения реакций спекания, а также более равномерного распределения кристаллической фазы в стекловидной. Для разлива глазури по поверхности изделия, образования контактного промежуточного слоя черепок-глазурь Длительность выдержки зависит от

объема обжигаемых изделий. Чрезмерное увеличение выдержки вызывает пережог изделий. Отсутствие же выдержки при быстром подъеме температуры от 1250°С до максимальной создает недожог изделий.

После выдержки происходит резкое охлаждение до температуры 10500С. При охлаждении фарфора большое значение имеет точка перехода стекловидной фазы черепка из расплавленного в твердое упругое состояние и точка отверждения глазури.

На начальной стадии охлаждения (1300-1050°С) на фарфоровых изделиях могут возникнуть два вида дефектов: желтизна на поверхности и матовость глазури. Желтизна возникает в результате окисления железа: 4FeO + O2 →2Fe2O3. Оксид железа Fe2O3 придает желтый оттенок поверхности изделий. Хотя желтый оттенок не ухудшает остальных свойств фарфора, но при этом портится внешний вид изделия. Желтизна может быть устранена при повторном обжиге, выполненном по нормальному режиму. Матовость глазури возникает из-за ее кристаллизации.

При быстром охлаждении от 1300 до 1050°С в воздушной (окислительной) среде в связи с большой интенсивностью начальной стадии охлаждения окисление FeO и кристаллизация глазури становятся невозможными, вследствие чего черепок сохраняет и белизну, и хороший блеск глазури.

При дальнейшем окончательном охлаждении (1050 до 50 0С) температуре перехода в твердое состояние соответствует точка отверждения глазури на фарфоре. У глазypи твердых фарфоров эта точка находится около температуры 700°С. Для того чтобы между черепком и глазурью не появились термические напряжения, рекомендуется снижать скорость охлаждения в этих интервалах температур. В противном случае может возникнуть растрескивание глазурного покрова. Чрезмерно замедленное

охлаждение может привести к потере блеска глазури из-за ее кристаллизации. Знание точки перехода важно еще и потому, что от оптимальной температуры обжига до этой точки перехода скорость охлаждения может быть весьма значительной, так как возникающие при этом термические напряжения гасятся пластической деформацией стекловидной фазы.

Жидкая фаза окончательно затвердевает, и фарфор переходит из вязкого состояния в хрупкое. В этот период в изделии возникают термические и механические напряжения. Термические напряжения, возникшие из-за разности температур в период упругого состояния, исчезают после выравнивания температуры по толщине изделий, поэтому их называют временными. Термические напряжения могут привести к разрушению изделий при охлаждении. При застывании жидкой фазы в изделии возникают механические напряжения вследствие неравномерности усадки массы по ее толщине. Такие напряжения могут также привести к разрушению изделий, как в процессе охлаждения, так и у потребителя. Поэтому механические напряжения называются остаточными /4/5/6/.

Очень важно согласовать ТКРЛ глазури и черепка (см. раздел «Характеристика глазури»)

Политой обжиг проводят в туннельной печи. Продолжительность политого обжига в туннельных печах от 18-34ч.

Таблица 2.17

Физико-химические процессы при политом обжиге

|

Температура, оС |

Процесс | |

|

20-1250 оС – зона подогрева | ||

|

20-250 оС |

Удаляется свободная вода | |

|

400 оС |

Газовая среда-окислительная Выгорание органических примесей: C+O2→CO2 | |

|

573 оС |

Полиморфное превращение кварца (частичное, медленное) β-кварц →α-кварц , ∆V=0,84% | |

|

>575 оС |

Дегидратация каолинита (25%) А12О3 • 2SiO2 • 2Н2О → А12О3 • 2SiO2 + 2H2O | |

|

870 оС |

Полиморфное превращение (частичное, медленное) αкварц →αтридимит, ∆V=16% | |

|

>920 оС |

Разложение примеси CaCO3 CaCO3→CaO+CO2 | |

|

1040 оС |

Газовая среда – окислительная. Происходит интенсивное выгорание углерода в черепке, выгорание должно произойти полностью, чтобы избежать серого цвета черепка. Происходит окисление соединений железа: 2FeO+1/2O2→Fe2O3 | |

|

1150-1250 оС |

Газовая среда - восстановительная 2Fe2O3→4FeO+O2 2FeO+SiO2→2FeO∙SiO2 (файалит) CaSO4+CO→CaO+SO2+CO2 FeS2+CO+3CO2→2SO2+CO2+FeO Образуется файалит и другие алюмосиликатные бесцветные соединения оксида железа, происходит растворение оксида железа в кристаллах муллита, фарфор «отбеливается» | |

|

>1050 оС |

Газовая среда - восстановительная Al2O3∙2SiO2 →Al2O3ам∙2SiO2 +SiO2ам 3(2Al2O3∙3SiO2) →2 (3 Al2O 2SiO2) (шпинель) +2SiO2ам 3(Al2O 2SiO2) → 3 Al2O 2SiO2 (муллит чешуйчатый)+4SiO2ам | |

|

1150 оС |

Полевые шпаты плавятся, образуя стекловидную фазу | |

|

Зона обжига 1250-1300 оС | ||

|

1250-1300 оС |

(3Al2O3ам+2SiO2ам)→3 Al2O 2SiO2 – игольчатый муллит Происходит разлив глазури и образуется промежуточный контактный слой | |

|

1300 оС |

Выдержка при максимальной температуре для завершения реакций спекания | |

|

Зона охлаждения 1300-50 оС | ||

|

1300-1050 оС |

Резкое охлаждения. Затвердевание расплава в черепке и глазури. | |

|

1050-700 оС |

Быстрое охлаждение. Охлаждение, скорость которого в этот период несколько снижается чтобы предупредить возникновение термических и механических напряжений, возникающих при переходе стекловидной фазы фарфора из вязкого состояние в хрупкое |

|

700-500 оС |

Медленное охлаждение. Полиморфный переход α-кварц ↔ β-кварц (573 оС, ∆V= -0,84%) |

|

>500 оС |

Быстрое охлаждение α-тридимит ↔ β-тридимит ↔ γ-тридимит (1) 250 оС, ∆V= -0,2%; 2) 116 оС, ∆V= -0,2%) |