книги / Перспективные композиционные и керамические материалы

..pdfсти, УНТ упаковываются в плотные жгуты, состоящие из большого числа параллельно расположенных одиночных трубок, а фуллерены обладают крайне низкой растворимостью в связующих. С целью лучшего диспергирования модифицирующей добавки в матрице, а также для формирования ковалентных связей между матрицей и наночастицей, проводится функционализация наночастиц.

Разработан способ функционализации фуллеренов, в которых кроме функциональных групп к фуллереновому ядру присоединяется большое количество алкильных радикалов, что обеспечивает растворимость этих соединений в органических растворителях и, что существенно, в олигомер-полимерных средах. Получены производные с различными функциональными группами (гидроксильными, хлоргидринными, этоксисилильными), область применения которых широка – модификация эпоксидных связующих, силоксановых герметиков, полиуретанов и др.

Степень дисперсности наноструктур можно увеличить, используя интенсивное перемешивание, ультразвуковую обработку, химическую и физическую модификации поверхности углеродных наночастиц или комбинации перечисленных методов.

Детонационные наноалмазы (НА) являются высокоэффективным наполнителем эластомерных и полимерных нанокомпозиций. Главной особенностью технологии является обеспечение максимально равномерного распределения частиц НА в нужной форме в полимерной матрице. Использование НА приводит к увеличению начального модуля упругости и разрывной прочности нанокомпозитов. Наполнение НА эластомерной матрицы (каучуки, полисилоксаны, полиуретаны и др.) приводит:

–к увеличению условного напряжения и когезионной прочности резин в 1,5–2 раза;

–возрастанию сопротивления раздиру в 1,35–2 раза;

–увеличению эластичности на 50–70 %;

–уменьшению абразивного износа в 1,3–2 раза;

–снижению коэффициента трения в 1,3–5 раза;

–увеличению коэффициента морозостойкости на 50 % и т.д. Введение НА в полимерные матрицы (эпоксидная смола, поли-

амид, фторопласт и ПВС и др.) приводит:

211

•к усилению прочности на разрыв в 1,3–1,7 раза;

•увеличению эластичности в 1,3–2,1 раза;

•увеличению износостойкости вплоть до 4,6 раза;

•снижению коэффициента трения до 0,17;

5.3.2. Нанокомпозиты с керамической матрицей

Керамические наноматериалы широко используются для изготовления деталей, работающих в условиях повышенных температур, неоднородных термических нагрузок и агрессивных сред. Сверхпластичность керамических наноматериалов позволяет получать из них изделия сложной конфигурации с высокой точностью размеров, применяемые

ваэрокосмической технике. Нанокерамика на основе гидроксиапатита, благодаря своей биосовместимости и высокой прочности используется

вортопедии для изготовления искусственных суставови встоматологии.

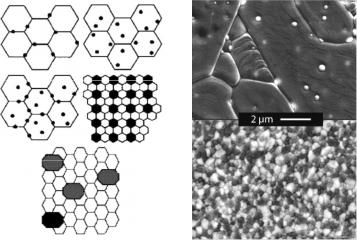

По структуре керамические нанокомпозиты можно разделить на следующие виды (рис. 5.31, а):

Рис. 5.31. Схемы структур керамических композитов (а) и примеры микроструктур (б)

а) межзеренный композит, в котором нанокристаллиты второй фазы располагаются на границах микрозерен;

б) внутризеренный композит, где нанокристаллиты находятся внутри микрозерен;

212

в) внутри/межзеренный композит объединяет в себе две первых структуры;

г) нано/нанокомпозит, обе фазы по своей величине наноразмерны; д) нано/микрокомпозит.

В нанокомпозите с межзеренной структурой реализуется малая ползучесть при повышенных температурах, в композитах со вторым типом структуры – высокая прочность и трещиностойкость. На рис. 5.32 показана схема реализации получения микро/нанокомпозита на примере Al2O3-ZrO2 с применением коллоидной технологии: (а) – прекурсор ZrO2 и порошок оксида алюминия диспергируются в жидкой среде; (б) – после сушки порошок оксида алюминия покрыт слоем предшественника оксида циркония; (в) и (г) – в ходе термообработок образованный слой нарушается, и образуются зародыши наночастиц оксида циркония, которые растут на поверхности зерна оксида алюминия; (д) – ПЭМ-изображение такого порошка после термообработок, показывает наночастицы оксида циркония на поверхности частиц оксида алюминия; (е) – ПЭМ-изображение с высоким разрешением наночастицы оксида циркония на поверхности частицы оксида алюминия.

Рис. 5.32. Соединение оксида циркония и оксида алюминия с применением коллоидной технологии

Комбинирование углеродных нанотрубок с керамическими матрицами преследует обычно две цели: повышение трещиностойкости керамики и в случае керамики с низкой электропроводностью – придание композитному материалу достаточной электропроводности. Первая

213

цель достигнута не в полной мере, по-видимому, в силу ряда причин, среди которых – отсутствие технологических схем получения композитных материалов с заданной конфигурацией армирования (объемное содержание нанотрубок, однородность их распределения в матрице, сохранение структуры нанотрубок в процессе получения композита). В этой части ситуация примерна та же, что и в случае с композитами на основе полимеров. Здесь необходимы нестандартные подходы к технологии получения композитов. Примером может служить получение композитов с матрицей оксида алюминия через выращивание УНТ на порошке оксида алюминия с использованием катализатора.

Вторая цель достигается относительно просто: перкаляционный предел достигается при достаточно малом содержании нанотрубок в матрице в силу большого отношения длины нановолокна к его диаметру. Измерение электропроводности различных композитов с диэлектрической матрицей дали предсказуемые и обнадеживающие результаты. В частности, введение 10 об.% УНТ в шпинельную матрицу дает скачок проводимости на 10 порядков величины; примерно такое же содержание УНТ в матрице NiFe2O4 – скачок на 5 порядков, 16 об.% УНТ

внанокристаллической матрице оксида алюминия – гигантский скачок электропроводимости – 16 порядков величины.

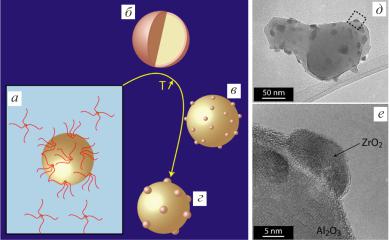

Добавка углеродных нанотрубок и фуллеренов (в том числе, нановискеров углерода) в керамическую матрицу улучшает механические свойства керамики (обеспечивают повышение пластичности, снижение хрупкости). Так, добавление 0,25 мас.% углеродных нанотрубок (УНТ)

вкарбидкремниевую керамику приводит к увеличению прочности на

30 % и более (рис. 5.33).

Ученые из Китая приготовили композит на основе SiC, армированный УНТ, что привело к повышению прочности и трещиностойкости. Другие исследователи путем искрового импульсного спекания керами-

ки на основе Al2O3, армированной УНТ, добились увеличения трещиностойкости на 194 %, до 9,7 МПа/м2. На рис. 5.34 представлены зависимости микротвердости, коэффициента трения и потери массы от содержания в керамике УНТ.

Механизмы упрочнения композитов, армированных одностенными УНТ (ОУНТ), ведут к получению материала одновременно прочного и износостойкого. При этом не происходит разматывания и вытягивания нанотрубок, что является ключевым моментом в воз-

214

можности получения композита, обладающего и высокой трещиностойкостью, и высокой прочностью – нетипичная комбинация для керамических композитов.

а |

б |

в

Рис. 5.33. Изображение карбида кремния, армированного углеродными нанотрубками: a – SiC без армирования; б – 0,25 мас.% ОУНТ;

в – 0,50 мас.% ОУНТ

а б

Рис. 5.34. Зависимости микротвердости (а); коэффициента трения и потери массы композита Al2O3/УНТ (б) от содержания УНТ

215

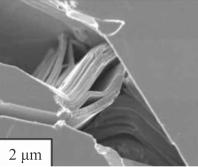

|

В случае |

армирования керамики |

|

|

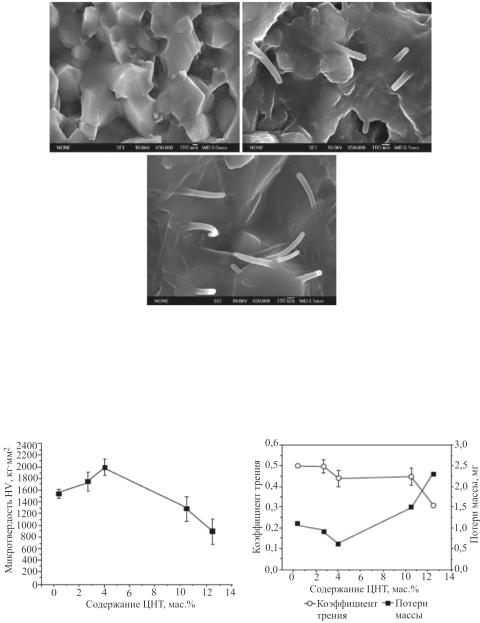

ОУНТ они в виде сплетенных нитей рас- |

||

|

полагаются пучками по |

границам зерен |

|

|

(рис. 5.35). При растрескивании керамики |

||

|

пучки ОУНТ вытягиваются и образуют |

||

|

своеобразные |

мостики, |

препятствующие |

|

трещинообразованию. |

|

|

|

Кроме углеродных нанотрубок в ка- |

||

|

честве армирующих элементов в нано- |

||

|

композитной керамике используют неор- |

||

|

ганические фуллеренподобные материалы |

||

Рис. 5.35. Микроструктура |

(многослойные наносферы или нанотруб- |

||

ки бисульфидов вольфрама, титана, нио- |

|||

керамического композита |

бия и молибдена). |

|

|

Al2O3-УНТ |

В Японии были получены многослой- |

||

|

|||

ные композиты Al2O3/ZrO2, упрочненные наночастицами карбида кремния (SiC). Материалы на керамической основе обладают высокой хрупкостью. Однако применение слоистых композитов позволяет существенно повысить трещиностойкость. В связи с этим многослойный композит Al2O3/ZrO2 с различными коэффициентами температуропроводности для Al2O3 и ZrO2 испытывает сжимающие и растягивающие напряжения. Когда трещины проходят через слой с сжимающими напряжениями (Al2O3), их останавливает остаточное напряжение, они изгибаются впараллельном направлениик слоям (рис. 5.36).

а |

б |

Рис. 5.36. Изображение многослойного композита Al2O3/ZrO2 с оптического микроскопа (a); СЭМ-изображение этого композита (б) (темные и белые слои относятся к Al2O3 и ZrO2 соответственно)

216

Согласно работам ряда зарубежных ученых (Япония, США) при армировании наночастицами SiC керамики на основе Si3N4 происходит повышение прочности от 700 (для обычного композита) до 1300 МПа (для нанокомпозита) и трещиностойкости от 5,3 до 7 МПа/м2. Аналогичные улучшения проявляются и для композитов с матрицей из Al2O3, в частности прочность повышается с 283 МПа до 646 МПа.

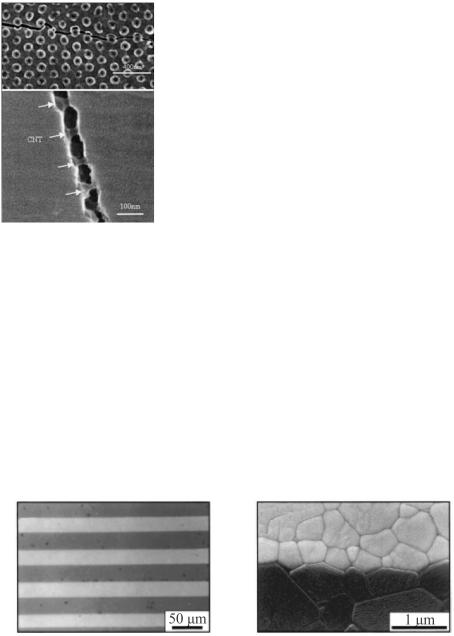

Очень перспективным материа- |

|

|

лом для применения в различных |

|

|

отраслях промышленности является |

|

|

керамика |

МАКСфазы (Mn+1AXn |

|

phases) – поликристаллические на- |

|

|

ноламинированные тройные нитри- |

|

|

ды, карбиды или бориды переход- |

|

|

ных металлов (рис. 5.37). В зависи- |

|

|

мости от состава этих материалов |

|

|

они могут обладать совершенно уни- |

Рис. 5.37. Микроструктура |

|

кальными |

многофункциональными |

керамик МАКС фаз Тi3SiC |

свойствами: быть прочными, в то же время легко обрабатываться, выдерживать высокие температуры, обла-

дать высокой теплопроводностью, очень низким коэффициентом трения. Образно говоря – это керамика, которую можно резать обычной ножовкой. Области применения: энергетика (высокая электропроводность, способность выдерживать высокие механические нагрузки, высокую температуру), газовые и паровые турбины (обладает низким коэффициентом трения при высоких температурах), авиация и космонавтика.

Список литературы

Основная

1.Шевченко В.Я., Баринов С.М. Техническая керамика. – М.: Нау-

ка, 1993. – 187 с.

2.Керамика для машиностроения / А.П. Гаршин, В.М. Гропянов, Г.П. Зайцев, С.С. Семенов. – М.: Научтехлитиздат, 2003. – 384 с.

3.Костиков В.И., Варенков А.Н. Сверхвысокотемпературные композиционные материалы. – М.: Интермет Инжиниринг, 2003. – 560 с.

4.Мелешко А.И., Половников С.П. Углерод, углеродные волокна, углеродные композиты. – М.: САЙНС-ПРЕСС, 2007. 192 с.

217

5.Щурик А.Г. Искусственные углеродные материалы; Перм. гос.

ун-т. – Пермь 2009. – 342 с.

6.Бушуев Ю.Г., Персин М.И., Соколов В.А. Углерод-углеродные композиционные материалы: справ. изд. – М.: Металлургия, 1994. – 128 с.

7.Помогайло А.Д. Наночастицы металлов в полимерах. – М.: Хи-

мия, 2000. – 135 с.

Дополнительная

1.Монокристаллические волокна муллита, получаемые методом внутренней кристаллизации / С.Т. Милейко, А.В. Серебряков, В.М. Кийко [и др.] // Композиты и наноструктуры. – 2009. – № 2. – С. 47–60.

2.Милейко С.Т. Композиты и наноструктуры // Композиты и нано-

структуры. – 2009. – № 1. – С. 6–37.

3.Формирование и дизайн ZrO2 интерфазы для SiC/SiC композитов / А.В. Уткин, А.А. Матвиенко, Н.И. Бакланова [и др.] // Ползуновский вестник. – 2009. – № 4. – С. 195–199.

4.Микроструктура и прочность углеродных волокон, поверхностно – модифицированных карбидом титана / Н.И. Бакланова, Т.М. Зима, А.Т. Титов [и др.] // Неорганические материалы. – 2008. – Т. 44, № 2. – C. 162–170.

5.Особенности формирования ZrO2 и Y2O3-ZrO2 покрытий на карбидокремниевом волокне Никалон NLM 202 / Т.М. Зима, Н.И. Бакланова, Е.И. Беляева [и др.] // Неорганические материалы. – 2006. – Т. 42,

№6. – C. 716–723.

6.Ткаченко Л.А., Шаулов А.Ю., Берлин А.А. Защитные жаропрочные покрытия углеродных материалов // Неорганические материалы. – 2012. – Т. 48, № 3. – С. 261–271.

Контрольные вопросы

1. Протекание каких процессов, затрудняющих распространение трещины, может обеспечить введение второй (упрочняющей) фазы

вструктуру керамики?

2.Керамические материалы, упрочненные частицами.

3.При каких параметрах микроструктуры достигается максимум как прочности, так и трещиностойкости материалов Al2O3-PSZ?

4.Методы получения поликристаллических керамических волокон.

5.Методы изготовления непрерывных волокон карбида кремния.

218

6.Объясните принцип получения монокристаллических волокон методом внутренней кристаллизации расплава.

7.Функции промежуточного слоя между керамическим волокном

иматрицей.

8.Что представляет собой самозалечивающееся покрытие на волокнах?

9.Какие проблемы необходимо решать при изготовлении материалов, армированных дисперсными или непрерывными волокнами?

10.Методывведения керамической матрицыв волокнистый каркас.

11.Основной недостаток процесса CVI.

12.Основные параметры композиционного материала, армированного нитевидными кристаллами?

13.Что лежит в основе всех методов получения направленнозакристаллизованных композитов?

14.От каких параметров зависит структура направленно-закрис- таллизованных композитов?

15.Основные принципы получения углеродных волокон (УВ).

16.Какие материалы служат сырьем для УВ?

17.Особенности структуры УВ.

18.Основные методы получения УУКМ.

19.Основные виды нанокомпозитов с полимерной матрицей.

20.Способы получения многослойных нанокомпозитов на силикатной основе.

21.Какие проблемы возникают при введении углеродных наноматериалов в полимерные матрицы?

22.На какие виды по структуре можно разделить керамические нанокомпозиты?

23.Как изменяются механизмы упрочнения композитов, армированных одностенными УНТ?

219

Глава 6. МИКРОСТРУКТУРНЫЙ АНАЛИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

6.1.Особенности подготовки материалов и образцов для сканирующей электронной микроскопии

Одно из больших преимуществ сканирующей электронной микроскопии (СЭМ) заключается в том, что многие образцы могут исследоваться фактически без предварительной подготовки. Толщина образцов не имеет значения в противоположность просвечивающей электронной микроскопии. Поэтому в СЭМ можно исследовать массивные образцы, размер которых ограничен только тем, чтобы они разместились на столбике образца. Для получения картины топографического контраста на металлических и керамических образцах единственно необходимая подготовка образца заключается в тщательном обезжиривании его во избежание загрязнения углеводородами и в случае непроводящих образцов – в нанесении проводящего покрытия. Методы очистки поверхности заключаются в промывке растворителями и обезжиривании при ультразвуковой очистке, механической чистке, снятии реплик и химическом травлении. Эти методы следует использовать, начиная с тех, которые вносят наименьшие повреждения, и проводя минимально возможную необходимую очистку. Обычно на первом этапе используется промывка растворителем, например ацетоном, толуолом или спиртом в ультразвуковом очистителе.

Поскольку мы хотим исследовать поверхность материала, важно удалить примеси, которые оказывают вредное влияние на вторичную электронную эмиссию. Под воздействием электронного пучка может происходить растрескивание пленки углеводородов, приводя к осаждению углерода и других продуктов разрушения на поверхность образца в процессе исследования. Появление загрязнений в процессе исследования часто можно обнаружить, получая серию изображений с разным увеличением – от высокого (малая площадь сканирования) до низкого (большая площадь сканирования). Слой загрязнений быстро образуется при работе с большим увеличением из-за повышенной степени облучения. При переходе к низкому увеличению на изображении будет виден «квадрат растра» загрязнений. Наличие слоя углеводородов приводит

220