книги / Механика материалов. Методы и средства экспериментальных исследований

.pdf

В результате проведения опыта на одноосное растяжение могут быть определены следующие механическиехарактеристикиматериалов.

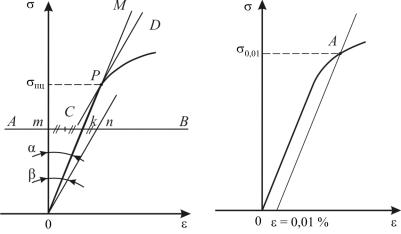

Модуль упругости (модуль Юнга) E – характеристика материала, определяющая связь напряжений и деформаций в упругой области деформирования. Определяется как тангенс угла наклона α начального линейного участка диаграммы деформирования материала при одноосном напряженном состоянии

(рис. 1.14) [26].

Модуль Юнга рассчитывается по формулам:

E = |

∆ Pl0 |

, |

E = |

∆ σ |

, |

(1.58) |

|

∆ ε |

|||||

|

∆ lF0 |

|

|

|

||

где ∆ P , ∆ l , ∆ σ , ∆ ε – приращение нагрузки, удлинения, напряжения и деформации на упругом участке диаграммы растяжения и диаграммы деформирования соответственно, l0 и F0 – начальная длина и площадь сечения рабочей части образца.

Предел пропорциональности σпц – наибольшее напряже-

ние, при котором наблюдается пропорциональная зависимость между напряжением и деформацией. Определяется на начальном участке диаграммы деформирования (рис. 1.15) как значение напряжения, при котором тангенс угла β на диаграмме деформирования в 1,5 раза превышает тангенс угла α, относящегося к начальному линейному участку [23]. Из начала координат проводят прямую, совпадающую с начальным участком диаграммы деформирования. На произвольном уровне проводят прямую АВ, параллельную оси абсцисс, на этой прямой откладывают отрезок kn, равный половине отрезка mk. Через точку n

31

и начало координат проводят прямую On, параллельно ей проводят касательную CD к диаграмме растяжения. Точка касания прямой CD и диаграммы деформирования определяет искомое напряжение σпц.

Предел упругости σy – максимальное напряжение, до достижения которого деформации в материале остаются упругими, исчезающими после разгрузки. Определяется по начальному участку диаграммы деформирования (рис. 1.16) как значение напряжения, соответствующее величине пластической деформации материала 0,01 % [23]. Пластическая деформация находится в результате построения линии упругой разгрузки, параллельной начальному линейному участку диаграммы деформирования (см. рис. 1.16).

Рис. 1.15. Графическое |

Рис. 1.16. Графическое |

определение предела |

определение предела упругости |

пропорциональности |

|

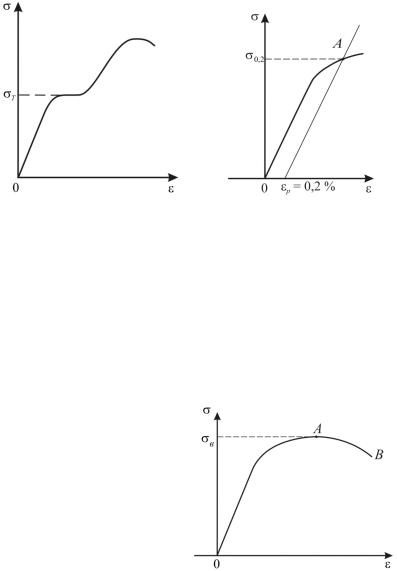

Предел текучести σТ – напряжение, соответствующее площадке текучести (при ее наличии) на диаграмме деформирования (рис. 1.17).

32

Рис. 1.17. Графическое |

Рис. 1.18. Графическое |

определение предела |

определение условного |

текучести |

предела текучести |

Условный предел текучести σ0,2 – определяется в случае,

если на диаграмме деформирования материала нет выраженной площадки текучести. Определяется как значение напряжения, которое соответствует величине пластической деформации ма-

териала 0,2 % (рис. 1.18).

Предел прочности σв – максимальное значение напряжений, которое способен выдержать данный материал.

На рис. 1.19 точка А соответствует пределу прочности материала σв. Ниспадающий участок диаграммы АВ соответствует стадии закритического деформирования (разупрочнения) материала.

Относительное удлинение разрыва δ – это предель-

ное удлинение рабочей части образца при разрушении (остаточное) [3]. Определяется по формуле

Рис. 1.19. Графическое определение предела прочности

33

δ = |

lк − l0 |

100 % , |

(1.59) |

|

|||

|

l0 |

|

|

где lк – длина рабочей части образца при разрушении, l0 – начальная длина рабочей части образца.

Относительное сужение при разрыве ψ – это относи-

тельное изменение площади поперечного сечения рабочей части образца при разрыве. Определяется по формуле

ψ = |

F0 − Fк |

100 % , |

(1.60) |

|

|||

|

F0 |

|

|

где F0 – начальная площадь поперечного сечения рабочей части образца, Fк – наименьшая площадь поперечного сечения рабочей части образца при разрыве.

Из эксперимента на кручение тонкостенных трубчатых образцов определяются такие характеристики материалов, как мо-

дуль сдвига G, предел пропорциональности τпц , предел упругости τу , предел текучести τТ и предел прочности τв при сдвиге.

Приведенные характеристики определяются аналогично испытанию на растяжение по диаграмме деформирования в координатах касательное напряжение τ – угол сдвига γ .

Характеристики сопротивления материалов усталости определяются в результате проведения специальных испытаний [22]. Образцы подвергаются циклическому нагружению или деформированию различной интенсивности до появления усталостных трещин или до полного разрушения образцов. При усталостных испытаниях используются гладкие плоские или цилиндрические образцы, а также образцы с острыми надрезами различной конфигурации.

Интенсивность нагружения при испытаниях на усталость характеризуется параметрами: максимальным σmax , минимальным σmin , средним σт и амплитудным σa напряжением, а также коэффициентом асимметрии цикла R , определяемым по формуле

34

R = |

σmin |

. |

(1.61) |

|

|||

|

σmax |

|

|

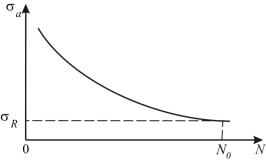

Результаты усталостных |

испытаний |

часто представляют |

|

в виде зависимости σa = f (N ) , где N – число циклов до разрушения при амплитуде σa . Графическое представление этой зависимости называется кривой Веллера, по которой определяется ве-

личина, называемая пределом усталостной выносливости σR

при соответствующем значении коэффициента асимметрии цикла (например, при симметричном цикле растяжение-сжатие – σ−1 ). При этом или меньшем уровне амплитуды напряжений усталостного разрушения не происходит. Вид кривой усталости материала представлен на рис. 1.20.

Рис. 1.20. Вид кривой усталости (кривая Веллера)

Данная зависимость показывает, какое число циклов материал сопротивляется усталости при заданном уровне амплитудных напряжений.

Способность материала сопротивляться развитию трещин оценивается с использованием характеристик трещиностойкости, или вязкости разрушения [10, 12, 14]. Одним из основных критериев разрушения тел с трещинами является условие достижения коэффициента интенсивности напряжений K , характеризующего поле напряжений вблизи вершины трещины, своего

35

критического значения Kc – критического коэффициента интенсивности напряжений.

Величина коэффициента интенсивности напряжений устанавливается расчетом по значению критической нагрузки, размерам трещины и геометрическим параметрам образца. В большинстве случаев исходная трещина выращивается в результате циклического нагружения. Критическое значение коэффициента интенсивности напряжений является предельным значением этой величины в окрестности вершины трещины в момент ее страгивания, что соответствует разрушению образца [12].

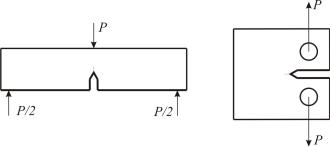

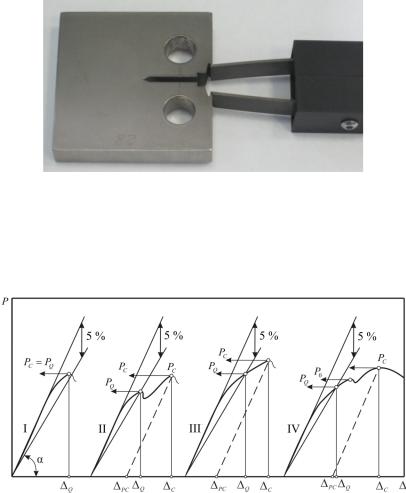

Экспериментальное исследование характеристик трещиностойкости выполняется на образцах специальной конфигурации. Часто в лабораторной практике используются образцы с надрезом для испытаний на трехточечный изгиб (рис. 1.21, а), и компактные образцы для испытаний на внецентренное растяжение

(рис. 1.21, б).

а |

б |

Рис. 1.21. Образцы для исследований трещиностойкости материала в испытаниях на трехточечный изгиб (а)

ивнецентренное растяжение (б)

Вэтих испытаниях по определению коэффициента интенсивности напряжений K1c , соответствующего трещине нор-

мального отрыва, на образце предварительно выращивается усталостная трещина [27]. Затем производится растяжение или

36

изгиб образца с трещиной с записью диаграммы сила P – величина раскрытия трещины ∆ с использованием датчика раскрытия трещины, показанного на рис. 1.22.

Рис. 1.22. Датчик раскрытия трещины, установленный на компактный образец

Возможно получение различных видов диаграмм. Основные типы диаграмм, получаемые при проведении испытаний материалов на трещиностойкость, представлены на рис. 1.23.

Рис. 1.23. Основные типы диаграмм при испытаниях на трещиностойкость

37

К виду I относятся зависимости с одним максимумом, находящимся в пределах 5%-ной секущей (тангенс угла наклона α которой на 5 % меньше по сравнению с начальным линейным участком). К виду II относятся диаграммы с двумя максимумами, причем первый из них находится в пределах 5%-ной зоны и соответствует моменту докритического роста трещины, к виду III относятся зависимости с одним максимумом, находящимся за пределами 5%-ной зоны, в которых не удается зафиксировать момент докритического роста трещины. К виду IV относятся диаграммы с двумя максимумами, причем оба максимума находятся вне 5%-ной зоны, и первый соответствует зафиксированному моменту докритического роста трещины [7].

В результате эксперимента определяется предельная нагрузка, соответствующая началу прорастания трещины. Определив критическую нагрузку начала прорастания трещины и зная геометрические размеры образца, рассчитывается критический коэффициент интенсивности напряжений K1c .

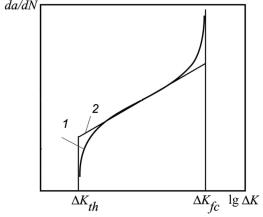

Сопротивление развитию усталостных трещин количест-

венно выражают характеристики циклической трещиностойко-

сти. Характеристики циклической трещиностойкости рассматриваются как параметры зависимости скорости роста трещины от размаха коэффициента интенсивности напряжений:

da |

= f (∆ K ) , |

(1.62) |

|

||

dN |

|

|

где da / dN – скорость роста трещины, ∆K – размах коэффициента интенсивности напряжений. В достаточно большом диапазоне ∆K зависимость является линейной, что дает основание использовать степенную аппроксимацию для функции f (∆ K ) ,

называемую формулой Пэриса [10]:

da |

= C(∆ K )m , |

(1.63) |

|

||

dN |

|

|

гдеC иm – константыматериала, определяемыеэкспериментально.

38

Разница при расчете коэффициента интенсивности напряжений при использовании образцов различных типов состоит в формулах, используемых для обработки результатов. Так, при использовании компактных образцов расчет размаха коэффициента интенсивности напряжений выполняется с учетом геометрических размеров образцов [30].

Зависимость скорости роста трещины от размаха коэффициента интенсивности напряжений, представленная в логарифмических координатах, называется кинетической диаграммой усталостного разрушения (КДУР). Вид кинетической диаграммы усталостного разрушения (1) и модель Пэриса (2) представлены на рис. 1.24.

Рис. 1.24. Кинетическая диаграмма усталостного разрушения (1) и модель Пэриса (2)

Для экспериментального построения кинетической диаграммы усталостного разрушения проводятся испытания на компактных образцах с предварительно выращенной усталостной трещиной. Образец подвергается циклическому нагружению с заданным размахом ∆K до момента увеличения длины трещины на некоторую заданную величину, после чего рассчи-

39

тывается скорость роста трещины da / dN . Затем выполняется циклическое нагружение образца при другой величине размаха ∆K и аналогично рассчитывается скорость роста трещины. В результате испытаний при различном размахе ∆K на нескольких образцах получается массив точек, соответствующих кинетической диаграмме усталостного разрушения. С использованием модели Пэриса по полученным экспериментальным данным строится зависимость скорости роста трещины от величины размаха коэффициента интенсивности напряжений.

Методики, нормативы, рекомендации по исследованию механических свойств материалов содержатся в российских и зарубежных стандартах: ГОСТ (Государственные стандарты Российской Федерации), ISO (International Organization for Standardization) – стандарты Международной организации по стандартизации, ASTM (American Society for Testing and Materials) – стандарты американского общества по испытаниям материалов, DIN (Deutsches Institut für Normung) – стандарты Немецкого института по стандартизации.

В качестве примера стандартов, регламентирующих различные виды испытаний металлов, полимеров, композиционных материалов, можно привести следующие:

ГОСТ 1497-84. Металлы. Методыиспытаний на растяжение. ГОСТ 9651-84. Металлы. Методы испытаний на растяже-

ние при повышенных температурах.

ГОСТ 11150-84. Металлы. Методы испытания на растяжение при пониженных температурах.

ГОСТ 22706-77. Металлы. Метод испытания на растяжение при температурах от минус 100 до минус 269 °С.

ГОСТ11262-80. Пластмассы. Методиспытанийнарастяжение. ГОСТ 25.601-80. Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с по-

лимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах.

40