книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdf

1 – с высаженными внутрь концами и муфтами к ним (рис. 5.3, а);

2 – с высаженными |

наружу концами и муфтами к |

ним (рис. 5.3, б); |

|

3 – с высаженными внутрь концами и коническими стабилизирующими поясками |

|||

(рис. 5.3, в); |

|

|

|

4 – с высаженными наружу концами и коническими стабилизирующими поясками |

|||

(рис. 5.3, г). |

|

|

|

Трубы 3-го и 4-го типов обладают повышенной прочностью и герметичностью, |

|||

которую обеспечивают внутренние упорные торцы, |

конический |

стабилизирующий |

|

уплотнительный поясок |

и гладкий участок трубы |

за резьбой, воспринимающие |

|

знакопеременные изгибающие нагрузки.

Размеры и масса труб рассматриваемых типов приведены в табл. 5.2. Высаженные концы труб 3-го и 4-го типов на 15 % длиннее труб 1-го и 2-го типов. Длина трубы определяется расстоянием между ее торцами, а при наличии навинченной муфты – расстоянием от свободного торца муфты до последней риски резьбы противоположного конца трубы. Бурильные трубы условным диаметром от 60 до 102 мм изготовляют длиной 6; 8 и 11,5 м, условным диаметром от 114 до 168 мм – длиной 11,5 м. В партии допускается до 25 % труб длиной 8 м и до 8 % длиной 6 м. Толщина стенки трубы изменяется за счет ее внутреннего диаметра, что позволяет ограничить номенклатуру ключей и инструмента для захвата и удержания труб.

По предельным отклонениям размеров бурильные трубы 1-го и 2-го типов подразделяются на трубы обычной и повышенной точности изготовления. Условное обозначение бурильных труб включает вид высадки (В – тип 1 и Н – тип 2); точность изготовления (П – повышенная точность изготовления); букву К – для труб типов 3 и 4; условный диаметр трубы; толщину стенки; группу прочности; обозначение стандарта. Например, бурильная труба 1-го типа повышенной точности изготовления, условным диаметром 114 мм, с толщиной стенки 9 мм, из стали группы прочности Д: труба ВП- 114×9–Д ГОСТ 631–75.

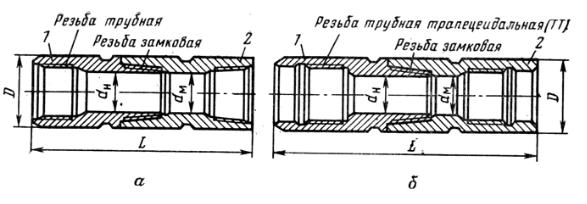

Для бурильных труб с высаженными концами изготовляют замки трех типов (рис. 5.4, а), отличающиеся гидравлическими и прочностными характеристиками:

ЗН – замок с нормальным проходным отверстием; ЗШ – замок с широким проходным отверстием; ЗУ – замок с увеличенным проходным отверстием.

Наиболее распространены замки типа ЗШ. Замки ЗУ используются в бурильных трубах с высаженными наружу концами. Для бурильных труб 3-го и 4-го типов используются замки ЗШК и ЗУК (рис. 5.4, б), отличающиеся от ЗШ и ЗУ конической расточкой со стороны резьбы для соединения ниппеля и муфты замка с бурильной трубой. Замки крепят на бурильных трубах горячим способом (нагрев до 400–450 °С) с натягом по резьбе и стабилизирующему пояску.

Рис. 5.4. Замки для бурильных труб: 1 – ниппель; 2 – муфта

71

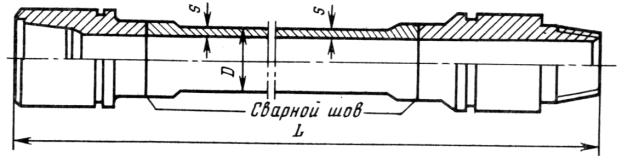

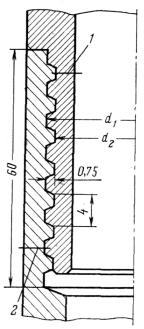

Из других разновидностей наиболее перспективны бурильные трубы ТБПВ с приваренными соединительными концами (рис. 5.5.). В отличие от труб, выпускаемых по ГОСТ 631–75, замки с этими трубами соединяются не на резьбе, а с помощью контактной сварки. Трубы с приваренными концами обладают более благоприятной гидравлической характеристикой. Прочность сварного шва после нормализации и обкатки роликами достигает прочности тела трубы. Смещение оси соединительных концов относительно оси трубы не должно превышать 0,75 мм, а перекос осей – не более 3,5 мм на 1 м.

Трубы ТБПВ изготовляют по нормали Н504–60, согласно которой номинальная длина труб L=12,4 и 13,5 м; диаметр труб D = 73; 89; 114; 127 и 146 мм.

Легкосплавные бурильные трубы имеют высаженные внутрь концы и облегченные стальные замки. Известны беззамковые легкосплавные бурильные трубы, на утолщенных концах которых нарезается замковая резьба.

Рис. 5.5. Бурильные трубы с приваренными соединительными концами с наружной высадкой ТБПВ

В зарубежной практике для повышения коррозионно-усталостной прочности и уменьшения гидравлических сопротивлений на внутреннюю поверхность бурильных труб наносят пластмассовое покрытие толщиной 0,125 мм [1, 5].

5.2. Утяжеленные бурильные трубы

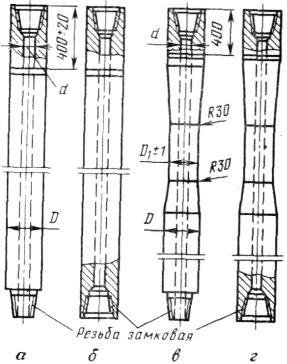

Утяжеленные бурильные трубы (УБТ) представляют собой горячекатаные толстостенные трубы кольцевого сечения (рис. 5.6) Известны конструкции утяжеленных бурильных труб квадратного сечения, а также с продольными либо спиральными канавками на наружной поверхности.

Утяжеленные бурильные трубы по ТУ 14–3–164–73 изготавливают двух типов: гладкие по всей длине (см. рис. 5.6, а) и с конусной проточкой (см. рис. 5.6, в), облегчающей захват и удержание трубы. Достаточная толщина стенок позволяет нарезать на концах трубы крупную коническую резьбу по подобию соединительной резьбы бурильных замков. Наддолотные УБТ в отличие от других имеют на обоих концах внутреннюю резьбу (см. рис. 5.6, б, г). В процессе бурения УБТ подвергаются вращению с знакопеременным изгибом. Наибольшие напряжения возникают в резьбовом соединении, обладающем меньшей жесткостью, чем тело трубы. Концентрация напряжений во впадинах резьбы снижает усталостную прочность УБТ. Разгружающие зарезьбовые канавки и обкатка роликом впадин резьбы и поверхности канавок способствуют повышению усталостной прочности УБТ.

72

Рис. 5.6. Утяжеленные бурильные трубы:

а– промежуточная; б – наддолотная; в – промежуточная с проточкой;

г– наддолотная с проточкой

Вбурении широко применяются сбалансированные утяжеленные бурильные трубы УБТС, отверстие и наружную поверхность которых механически обрабатывают, что обеспечивает прямолинейность отверстия и совпадение его оси с осью бурильной трубы. Благодаря этому снижается биение при вращении, а следовательно, уменьшается уровень динамических нагрузок и повышается запас прочности труб. Утяжеленные бурильные трубы УБТС изготовляют по ТУ 39–076–74 [1].

5.3. Резьбовые соединения труб

Трубы, муфты и другие элементы бурильной колонны соединяются коническими резьбами, которые по сравнению с цилиндрическими резьбами обладают важными для условий бурения преимуществами. Натяг, создаваемый при свинчивании конической резьбы, обеспечивает надежную герметизацию стыкуемых элементов бурильной колонны. В отличие от цилиндрической резьбы число оборотов, необходимое для свинчивания и развинчивания конической резьбы, не зависит от числа ниток,

находящихся в сопряжении, и составляет: |

|

n = (2h + ∆) / КР, |

(5.1) |

где h – рабочая высота профиля резьбы; ∆ – диаметральный натяг свинченного соединения; К – конусность резьбы; Р – шаг резьбы.

Из формулы следует, что число оборотов, необходимое для свинчивания, уменьшается при увеличении шага и конусности резьбы. Поэтому бурильные замки и другие часто свинчиваемые и развинчиваемые детали имеют более крупную коническую резьбу. При свинчивании ниппель бурильного замка входит в муфту на достаточную глубину, и благодаря этому обеспечивается самоцентрирование подвешенной к талевому механизму бурильной свечи относительно колонны труб, удерживаемой на столе ротора. Следует учитывать, что с увеличением шага и конусности уменьшается число ниток, находящихся в зацеплении. Увеличение глубины

73

и шага резьбы повышает ее износостойкость и сопротивляемость смятию, но приводит к нежелательному уменьшению площади сечения под резьбой.

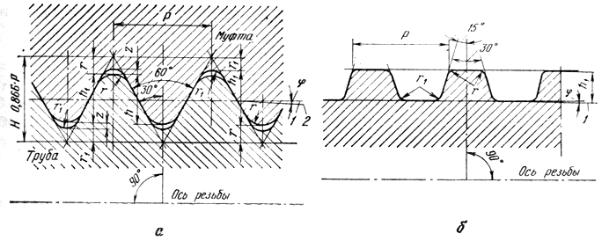

Рис. 5.7. Коническая резьба бурильных труб треугольного (а) и трапецеидального (б) профиля: 1 – линия, параллельная оси резьбы; 2 – линия среднего диаметра резьбы

Коническая резьба по сравнению с цилиндрической того же диаметра обеспечивает более высокую прочность соединения на растяжение за счет большей площади опасных сечений, совпадающих с последними нитками резьбы. Для перенарезки конической резьбы достаточно отрезать 15–30 мм от торца резьбы.

Конические резьбы имеют различные профили. В трубах нефтяного сортамента наиболее распространены конические резьбы треугольного профиля с углом при вершине 60°, сопряжением по боковым сторонам профиля и зазорами по наружному и внутреннему диаметрам резьбы (рис. 5.7, а). Расширяется область применения конических резьб с трапецеидальным или упорным профилем, с сопряжением по внутреннему и наружному диаметрам резьбы и зазорами по одной из боковых сторон профиля (рис. 5.7, б). В трапецеидальной резьбе крупный шаг Р совмещается с небольшой глубиной h1 резьбы.

Расчетные диаметральные размеры конических резьб задаются в основной плоскости. Основной плоскостью называют перпендикулярное к оси резьбы расчетное сечение, расположенное на заданном расстоянии от базы конуса. За базу резьбового конуса на трубах обычно принимается конец сбега резьбы (последняя риска на трубе), а у замковых резьб – упорный уступ ниппельной части и упорный торец муфтовой части. В основной плоскости размеры конической резьбы совпадают с размерами цилиндрической того же номинального диаметра. Конусность К определяется как разность одноименных диаметров (d1 и d2) в двух сечениях, перпендикулярных к оси,

отнесенная к расстоянию l между этими сечениями: |

|

К = (d1 – d2) / l. |

(5.2) |

Угол между образующей конуса и осью резьбы называют углом уклона. Угол |

|

уклона θ и конусность связаны между собой зависимостью: |

|

K = 2tgθ. |

(5.3) |

Шаг резьбы измеряется параллельно оси резьбы трубы и муфты. Биссектриса угла профиля резьбы должна быть перпендикулярна к оси резьбы трубы и муфты.

Трубная резьба нарезается на концах бурильных труб, в соединительных муфтах и присоединительных концах бурильных замков. На соединительных концах муфты и ниппеля бурильных замков (см. рис. 5.4), утяжеленных бурильных труб, на наружных концах переводников ведущей трубы, а также в долотах и ловильном инструменте применяется замковая резьба по ГОСТ 5286–75.

74

Для бурильных труб с коническими стабилизирующими поясками используют замки ЗШК и ЗУК, резьба которых по сравнению со стандартной замковой имеет укороченную на 25 % высоту профиля и на 23 % ширину среза вершин. Благодаря этому возрастают износостойкость резьбы и ее сопротивление усталости. Резьба этого типа применяется также в сбалансированных утяжеленных трубах.

В соединении бурильных труб с замками ЗШК и ЗУК (см. рис. 5.4, б) используется трапецеидальная резьба ТТ (см. рис. 5.7, б).

Согласно требованиям ГОСТ 631–75 резьба труб и муфт должна быть оцинкована или фосфатирована. Для уменьшения износа замковых резьб и повышения их сопротивляемости коррозионной усталости применяют смазки, из которых наиболее эффективны ГС-1 и Р-416 [1].

5.4. Материал бурильных труб

По ГОСТ 631–75 бурильные трубы и муфты изготовляются из сталей, которые в зависимости от механических свойств разделяются по группам прочности.

Механические свойства |

|

|

|

|

|

|

|

Группа прочности стали…………………… |

Д |

К |

Е |

Л |

М |

Р |

Т |

Временное сопротивление ζ в, МПа, не менее |

650 |

700 |

750 |

800 |

900 |

1000 |

1100 |

Предел текучести ζ т, МПа, не менее……… |

380 |

500 |

550 |

650 |

750 |

900 |

1000 |

Стали всех групп прочности имеют одинаковые пластические свойства: относительное удлинение δ=10…12 % (сталь группы Д – 12…16 %); относительное сужение после разрыва ψ ≥ 40 %; ударную вязкость ан ≥ 400 кДж/м2.

Значения δ, ψ и ан свидетельствуют о том, что стали всех групп прочности имеют одинаковые пластические свойства.

В ГОСТ 631–75 ограничивается содержание серы и фосфора (не более 0,045 % каждого), химический же состав сталей, используемых для изготовления бурильных труб, в нем не устанавливается. Для изготовления трубных изделий используются стали марок 45; 36 Г2С; 40Х; 40ХН; 40ХНМ; 20ХГ2Б. Трубы из стали группы прочности К и выше легируются с последующей термообработкой (нормализация, нормализация с отпуском), а трубы из углеродистых сталей проходят закалку и отпуск. Муфты для труб диаметром до 114 мм включительно выпускают из стали, прочность которой на одну группу превышает группу прочности трубы. Трубы диаметром свыше 114 мм и муфты к ним изготовляют из сталей одной группы прочности.

Для изготовления легкосплавных бурильных труб применяется дюралюминий – сплав алюминия с медью (3,8–4,9 %), магнием (1,2–1,8 %) и марганцем (0,3–0,9 %). В результате термообработки сплав Д16-Т приобретает следующие физикомеханические свойства:

Плотность, кг/м3………………………… |

2,78∙103 |

Модуль упругости, МПа……………….. |

72∙103 |

Коэффициент линейного расширения… |

22,7∙10–6 |

Твѐрдость по Бринеллю, МПа………….. |

1200 |

Ударная вязкость, 20 кДж/м2…………… |

17 |

Предел прочности, МПа………………... |

470 |

Предел текучести, МПа…………………. |

330 |

Относительное удлинение, %.................. |

10 |

Для изготовления утяжеленных бурильных труб типа УБТС по ТУ 39–076–74 используются стали марки 40ХН2МА и 38ХНЗМФА. Бурильные замки изготовляют из

75

стали марки 40ХН, а соединительные концы для труб типа ТБПВ – из стали марки 45

либо 36Г2С [1, 5].

5.5. Условия прочности обсадных труб

Рассмотрим допустимые нагрузки, которые могут гарантированно воспринимать колонны обсадных труб.

Осевые нагрузки. Максимальные осевые усилия, действующие на колонну обсадных труб, возникают при ее подъеме и определяются силой тяжести и силами сопротивления на контакте обсадных труб со стенками скважины. Считается допустимым определять осевую силу, как силу тяжести колонны в сухой скважине. Тогда

Qос = qL, |

(5.4) |

где q – вес единицы длины обсадных труб; L – длина колонны. Осевая сила, вычисленная по формуле (5.4), в некоторых случаях может быть занижена, например при обсадке наклонных скважин, поэтому величина допустимого напряжения на разрыв

[ζ р] принимается равной половине предела текучести: |

|

[ζ р] = [ζ т] / 2, |

(5.5) |

т.е. коэффициент запаса прочности принимается равным двум. При спуске обсадных колонн для перекрытия неустойчивых или поглощающих интервалов скважин, пройденных в простых геолого-технических условиях, можно принимать коэффициент запаса прочности равным 1,5.

Определение допустимой глубины спуска для ниппельных и муфтовых обсадных труб осуществляется по различным методикам, обусловленным различным профилем резьбы.

Расчет допустимой глубины спуска обсадных колонн ниппельного соединения ведется на разрыв труб в опасном сечении по впадине резьбы трубы и на смятие ниток резьбы.

Максимальные напряжения растяжения возникают в верхней обсадной трубе. Обозначив через Fо площадь опасного сечения трубы или ниппеля по резьбе (рис. 5.8),

определим напряжения растяжения: |

|

ζ p = Qос / Fо. |

(5.6) |

Рис. 5.8. Ниппельное соединение обсадных труб:

1 – опасное сечение ниппеля; 2 – опасное сечение трубы

76

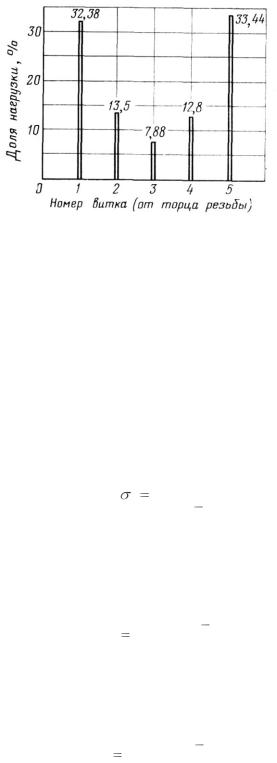

Рис. 5.9. Диаграмма распределения осевой нагрузки по виткам цилиндрической резьбы

Поскольку действующие напряжения растяжения из условия прочности должны быть меньше, чем допустимые, то, учитывая уравнения (5.4) и (5.5), получим допустимую глубину спуска колонны

Lд1 = [ζ т]Fо / 2q. |

(5.7) |

Осевая нагрузка воспринимается и витками резьбы, причем |

распределение |

нагрузки по виткам резьбы – неравномерное. Наиболее нагруженным является последний виток ниппеля (отсчет витков ведется с торца ниппеля). Распределение нагрузки, приходящейся на витки цилиндрической резьбы, показано на рис. 5.9. В соответствии с данными диаграммы можно принять, что максимальная нагрузка на один виток равна одной трети от действующей, а напряжение смятия ζ с в одном витке резьбы определяется как

с |

4Qос |

|

, |

(5.8) |

3π(d 2 |

d 2 ) |

|||

1 |

2 |

|

|

|

где d1 и d2 – наружный и внутренний диаметры резьбы.

С учетом принятого коэффициента запаса прочности определим допустимую глубину спуска из условия смятия резьбы:

L |

3π[σ |

|

](d |

2 |

d 2 ) |

, |

(5.9) |

|

т |

1 |

2 |

||||

д2 |

|

|

8q |

|

|

|

|

|

|

|

|

|

|

|

|

или

L |

1,2[σ |

|

](d 2 |

d 2 ) |

. |

(5.10) |

|

т |

1 |

2 |

|||

д2 |

|

|

q |

|

|

|

|

|

|

|

|

|

Наименьшая из двух расчетных величин, полученных по формулам (5.9) и (5.10), и будет допустимой глубиной спуска.

Опыт перекрытия глубоких горизонтов обсадными колоннами ниппельного соединения показал недостаточную прочность этих соединений.

77

5.6. Определение допустимой глубины спуска обсадных колонн муфтового соединения

Опыт эксплуатации муфтовых обсадных труб показывает, что опасной деформацией под действием осевых сил является не растяжение и разрыв труб, а нарушение резьбовых соединений, которое происходит при осевых нагрузках, составляющих 70 % от расчетных, определенных из условия прочности труб на разрыв. Поэтому допустимая нагрузка вычисляется из условия страгивания резьбы.

Для определения страгивающей нагрузки заменяем действующую η на допустимую [η]:

[η] = [ζ т] / 2, |

|

(5.11) |

|||

тогда |

|

|

|

|

|

Qстр |

|

π[σт ]δDср |

, |

(5.12) |

|

|

Dср |

|

|||

1 |

ctg(α+φ) |

|

|

||

|

|

|

|||

|

|

2l |

|

|

|

где δ – толщина стенки трубы по впадине первой нитки; Dcp – средний диаметр резьбы по первой полной нитке, находящейся в зацеплении; [ζ т] – предел текучести материала труб; l – длина нарезанной части трубы; α – угол между опорной поверхностью резьбы и осью трубы; θ – угол трения, θ=18°. Так как Qос = qL, допустимая глубина спуска

Lд |

|

π[σт ]δDср |

|

. |

(5.13) |

||||

q 1 |

|

Dср |

ctg(α+φ) |

|

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|||||

|

|

|

2l |

|

|

|

|

||

Для глубин спуска обсадных колонн L > 2000 м осевую нагрузку следует |

|||||||||

рассчитывать по формуле |

|

|

|

|

|

|

|

|

|

|

Qос = kqL, |

|

|

|

(5.14) |

||||

где |

|

|

|

|

|

|

|

|

|

k (1 |

|

ρж ) |

L |

2000 |

, |

(5.15) |

|||

|

|

2000 |

|||||||

|

|

|

ρт |

|

|

|

|||

где ρж, ρм – плотности промывочной жидкости и металла труб соответственно [7].

При соединении обсадных труб с помощью сварки, которая осуществляется чаще всего встык, допустимая осевая нагрузка для сварного соединения определяется следующим соотношением:

Qд = 0,7 [ζ т] F, |

(5.16) |

где F – рабочая площадь сварного шва, принимаемая равной площади сечения трубы. Поэтому при двойном запасе прочности глубина спуска сварного соединения

обсадных труб [7]

Lд = 0,7[ζ т]F / 2q, |

(5.17) |

или |

|

Lд = 0,35[ζ т] F / q. |

(5.18) |

78

5.7. Пластмассовые трубы

При оборудовании неглубоких (до 300 м) эксплуатационных и разведочных скважин на воду и геотехнологических скважин обсадные и эксплуатационные колонны выполняют из пластмассовых труб, обладающих по сравнению со стальными меньшей прочностью, но значительно более стойких в агрессивных средах, где коррозия стальных труб делает их применение неэкономичным.

Применяемые в бурении пластмассовые трубы изготовляют в основном из полипропилена (ПП), полиэтилена высокой плотности (ПВП), полиэтилена низкой плотности (ПНП) и реже из винипласта (ВП). Основные физико-механические свойства материала пластмассовых труб приведены в табл. 5.3.

Физико-механические свойства материала пластмассовых труб |

Таблица 5.3 |

||||

|

|

||||

|

|

|

|

|

|

Свойства |

|

Пластмасса |

|

|

|

|

ПНП |

ПВП |

ПП |

|

ВП |

Плотность, г/см3 |

0,93–0,95 |

|

|

|

|

Предел прочности, 103 МПа, при: |

|

|

|

|

|

растяжении |

1,0–1,6 |

2,0–4,0 |

3,0–3,5 |

|

5,0 |

сжатии |

2,4 |

2,3 |

6,0–7,0 |

|

8,0 |

изгибе |

1,2–1,7 |

2,0–3,8 |

9,0–12,0 |

|

10,0–12,0 |

Модуль упругости, 103 МПа |

10–25 |

50–90 |

– |

|

400 |

Удлинение при разрыве, % |

150–160 |

200–900 |

500–700 |

|

10–15 |

Температура сварки, ºС |

190 |

210 |

235 |

|

240 |

Выпускаемые отечественной промышленностью трубы из пластмасс имеют размеры, непосредственно не соответствующие гостируемым размерам буровых скважин, однако сортамент этих труб широк, что позволяет подбирать трубы необходимых наружного диаметра и толщины стенки. Сортамент труб из полипропилена и полиэтилена приведен в табл. 5.4.

Таблица 5.4

Сортамент труб из полипропилена и полиэтилена

Наружный |

|

|

|

Толщина стенки труб (в мм) из материала |

|

|

|||||

диаметр, |

|

ПП |

|

ПВП |

|

|

ПНП |

|

|||

мм |

|

|

|

|

|

Тип труб |

|

|

|

|

|

|

л |

|

с |

л |

с–л |

с |

т |

л |

с–л |

с |

т |

63 |

2,0 |

|

3,6 |

2,0 |

2,5 |

3,6 |

5,7 |

3,0 |

4,7 |

6,7 |

10,3 |

75 |

2,4 |

|

4,3 |

2,0 |

2,9 |

4,3 |

6,8 |

3,6 |

5,6 |

8,0 |

12,5 |

90 |

2,8 |

|

5,1 |

2,2 |

3,5 |

5,1 |

8,2 |

4,3 |

6,7 |

9,6 |

15,0 |

110 |

3,5 |

|

6,2 |

2,7 |

4,3 |

6,2 |

10,0 |

5,2 |

8,1 |

11,8 |

18,3 |

125 |

3,9 |

|

7,1 |

3,1 |

4,8 |

7,1 |

11,4 |

6,0 |

9,3 |

13,4 |

20,8 |

140 |

4,4 |

|

7,9 |

3,5 |

5,4 |

7,9 |

12,7 |

6,7 |

10,4 |

– |

– |

160 |

5,0 |

|

9,1 |

3,9 |

6,2 |

9,1 |

14,6 |

7,7 |

11,9 |

– |

– |

180 |

5,6 |

|

10,2 |

4,4 |

7,0 |

10,2 |

16,4 |

– |

– |

– |

– |

200 |

6,2 |

|

11,4 |

4,9 |

7,7 |

11,4 |

18,2 |

– |

– |

– |

– |

225 |

7,0 |

|

12,8 |

5,5 |

8,7 |

12,8 |

20,5 |

– |

– |

– |

– |

250 |

7,8 |

|

14,2 |

6,1 |

9,7 |

14,2 |

22,8 |

– |

– |

– |

– |

280 |

8,7 |

|

15,9 |

6,9 |

10,8 |

15,9 |

25,5 |

– |

– |

– |

– |

315 |

– |

|

– |

7,7 |

13,2 |

17,9 |

– |

– |

– |

– |

– |

Примечание: л – легкий; с – средний; т – тяжелый. |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

79 |

Пластмассовые трубы соединяются в колонну с помощью резьбовых соединений или сварки. Нарезка труб снижает их прочность на 30–40 %, поэтому основным и наиболее надежным видом соединения является сварка.

Полимерные материалы имеют небольшую плотность, поэтому опасными напряжениями в трубах будут не растяжения (сжатие) от действия собственного веса, а напряжения сжатия или растяжения, вызываемые наружным или внутренним давлением и приводящие к смятию труб, а при наличии каверн – к разрывам. Наиболее опасной деформацией является смятие, обусловленное перепадом давления между затрубным пространством и внутренней полостью колонны.

Точные величины разрушающего давления для некоторых размеров труб определены экспериментальным путем. Например, допустимое давление на смятие pсм.д вычисляется из следующих соотношений:

– для труб диаметром 110–160 мм из ПВП

pсм.д ≈ 10 (14,2 + 1,5 δ), |

(5.19) |

где δ – толщина стенки трубы, см;

– для труб диаметром 125–175 мм из ВП

pсм.д ≈ 10 (10,0 + 1,4 δ). |

(5.20) |

Для большего диапазона размеров труб из ПВП предложена зависимость, основанная на формуле Ламе с рядом экспериментальных коэффициентов и позволяющая определить сминающее давление pсм (в МПа):

|

|

σ |

э |

|

|

d 2 |

d 2 |

, |

(5.21) |

||

p |

|

|

|

|

н |

в |

|||||

|

|

|

|

|

|

||||||

см |

|

|

rн |

|

3 |

|

2dн2 |

|

|

||

1 |

β( |

δ ) |

|

|

|

||||||

|

|

|

|

|

|

||||||

где ζ э – разрушающее напряжение, определенное экспериментальным путем при изменении внутреннего избыточного давления и в зависимости от размеров труб, ζ э ≈ 10(182 + 393δ / rн), МПа; β – эмпирический коэффициент, β = 7,8∙10-3; δ – толщина стенки; rн – наружный радиус трубы.

При расчетах допустимых давлений на смятие запас прочности принимается не менее двух.

Опыт использования пластмассовых труб показывает возможность их надежной эксплуатации при глубинах скважин до 200–300 м [7].

6. СООРУЖЕНИЯ И МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ БУРОВЫХ УСТАНОВОК

6.1. Назначение, типы и конструкции вышек и мачт

Буровые вышки и мачты предназначены:

–для выполнения спуско-подъемных операций с бурильными и обсадными трубами;

–поддержания бурильной колонны на талевой системе при бурении с разгрузкой;

–установки свечей, извлеченных из скважины;

–размещения средств механизации спуско-подъемных операций.

Вышки и мачты должны отвечать следующим эксплуатационно-техническим требованиям:

80