книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdfВ буровых установках для геолого-разведочного бурения при меньших давлениях бурового раствора и подачах применяют резиновые рукава высокого давления внутренним диаметром от 25 до 50 мм, рассчитанные на давление 14 МПа при диаметре 25 мм и на 4 МПа при диаметре 50 мм. Длина рукавов – до 10 м. Рукава поставляются без присоединительных устройств и крепятся к стояку или насосу и вертлюгу различными зажимными приспособлениями [6].

12.6. Эксплуатация вертлюгов и буровых рукавов

От правильной эксплуатации вертлюга и бурового рукава во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины.

Перед пуском вертлюга в эксплуатацию необходимо проверить:

–крепление рукава к отводу и отвода к крышке, крепление напорного сальника;

–состояние присоединительных резьб ствола вертлюга и предохранительного переводника; резьбы не должны иметь повреждений;

–легкость вращения ствола вертлюга, который должен вращаться от усилия, приложенного одним рабочим к ключу с плечом 1 м;

–уровень масла в корпусе, и в случае необходимости его долить в соответствии с инструкцией.

Новый вертлюг должен быть предварительно обкатан при небольшой нагрузке в течение 1–1,5 ч. При обкатке нагрузку следует повышать постепенно, пока оператор не убедится, что вертлюг работает исправно.

В период эксплуатации надо периодически проверять температуру корпуса вертлюга (на ощупь при спуске вертлюга) и состояние масла в корпусе. Если масло загрязнено и вертлюг нагревается выше 70 °С, то масло следует слить, ванну корпуса промыть керосином или чистым веретенным маслом, нагретым до 80–100 °С, после чего залить свежее масло и заправить консистентной смазкой. При пропуске масла нижним сальником надо зашприцевать консистентную смазку, если течь масла не прекратится, то сменить манжету сальника. При пропусках бурового раствора напорным сальником необходимо закачать консистентную смазку, остановив прокачку раствора, если течь не прекратится, заменить сальник исправным, который должен быть заранее подготовлен. При пропусках бурового раствора в присоединительных резьбах ствола и предохранительного переводника заменить переводник или вертлюг. Ежедневно проверять затяжку крепежных деталей.

Вертлюг необходимо смазывать в соответствии с заводской инструкцией. В табл. 12.2 приведена примерная карта смазки вертлюга.

|

Карта смазки вертлюга |

Таблица 12.2 |

||

|

|

|||

|

|

|

|

|

Место смазки |

Период смазки |

Рекомендации |

||

зима |

лето |

|||

|

|

|||

Все ролико- и |

Масло |

Масло |

Масло заливать через отверстие |

|

шарикоподшипники |

цилиндровое |

авиационное |

в крышке. Верхний и нижний |

|

опор вертлюга |

11 (ОСТ |

МС-14 (ГОСТ |

уровни контролировать |

|

|

380187–75) |

21793– 76) |

стержнем. Смена масла через |

|

|

|

|

3 мес., пополнение по мере |

|

|

|

|

надобности |

|

Пальцы штропа, |

Смазка |

То же |

Смазывать ручным насосом |

|

нижнее и верхнее |

универсальная, |

|

через пружинные масленки |

|

уплотнение и |

сред-неплавкая |

|

1 раз в смену по 20…50 г |

|

напорный сальник |

УС-3 (ГОСТ |

|

|

|

|

1033–79) |

|

|

|

|

|

|

211 |

|

Общее состояние вертлюга и бурового рукава проверяют ежедневно. Если обнаруживают неисправность, ее необходимо немедленно устранить. При невозможности устранения неисправности буровой вертлюг направляют на ремонт, а рукав заменяют новым.

При транспортировке вертлюга отверстия в переводнике ствола и отводе должны быть закрыты пробками во избежание попадания внутрь отверстий грязи и посторонних предметов. Замковая резьба переводника должна быть защищена от повреждений предохранительным переводником.

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению [6, 12].

13. СИСТЕМЫ ВЕРХНЕГО ПРИВОДА БУРОВЫХ УСТАНОВОК

13.1. Появление и развитие систем верхнего привода буровых установок

Развитие систем верхнего привода (СВП) связано в первую очередь с наращиванием объемов бурения горизонтальных скважин, что объясняется как экономическими соображениями, так и снижением доступности объектов бурения для обычных скважин. Верхнеприводные системы обеспечивают выполнение целого комплекса технологических операций, что, в свою очередь, позволяет осуществлять процесс бурения на качественно новом уровне.

Система верхнего привода является одним из самых значимых достижений в буровом машиностроении со времен внедрения стола ротора. Буровые, оборудованные системами с верхним приводом, в сравнении с обычными буровыми неуклонно демонстрируют более высокую скорость бурения и уровень безопасности, на таких буровых значительно реже происходит прихват бурильной колонны. Бурение с большим отходом от вертикали и наклонно направленное бурение позволили резко повысить добычу на конкретных месторождениях, но следует отметить, что проходка подобных скважин в ряде случаев невозможна без применения верхнеприводных систем. Указанные преимущества, а также усовершенствованное регулирование работы скважины и проработка ствола скважины, безусловно, оправдывают финансовые расходы на внедрение систем верхнего привода.

Считается, что появление систем верхнего привода пришлось на 80-е гг., но это не так – они появились за 30 лет до этого. Согласно ранней информации журнала ODSPetrodata еще в 1950-х гг. маленькие наземные буровые установки грузоподъемностью до 20 т успешно использовали принцип верхнего привода. В горнодобывающей промышленности верхний привод (подвижный вращатель) является вообще основным.

В ODS-Petrodata также отметили, что буровое судно Glomar Challenger, построенное в 1968 г., было оснащено гидравлическим приводом Bowen для проекта по глубокому морскому бурению, который успешно пробурил тысячи ярдов. Первый электрический привод был установлен на отдельной буровой вышке платформы в Мексиканском заливе в 1972 г. [3].

13.2. Основные преимущества систем верхнего привода буровых установок

Системы с верхним приводом ныне являются мировым образцом изменения планирования и ведения буровых работ на нефтяных и газовых скважинах и морских месторождениях. Новые технологии с использованием систем верхнего привода

212

обеспечивают следующие преимущества по сравнению с бурением по классической технологии:

1.Повышение безопасности буровой бригады. В связи с тем что при работе с верхним приводом нет необходимости в использовании профильной ведущей трубы, а роторный стол не используется для вращения колонны бурильных труб, единственное, что вращается на рабочей площадке, – это гладкая бурильная труба. Кроме того, по той причине, что при применении верхнего привода исключаются два из трѐх соединений, персонал буровой установки в меньшей степени подвержен риску получить травму.

2.Экономия времени на наращивание труб при бурении. Наращивание колонны бурильных труб свечой длиной 27 м позволяет устранить каждые два из трех соединений бурильных труб.

3.Уменьшение вероятности прихватов бурового инструмента. При прохождении пластов со сложными геологическими условиями практически исключаются прихваты, так как обеспечивается возможность спуско-подъема инструмента в сложном интервале

спромывкой и вращением, а также сокращается время перерыва при проходке скважины (отсутствие циркуляции и вращения) в период наращивания. Наращивание занимает менее 90 с.

4.Расширение (проработка) ствола скважины не только при спуске, но и при подъеме инструмента на длину свечи.

5.Повышение точности проводки скважины при направленном бурении. Благодаря постоянному вращению буровой колонны появилась возможность применять для бурения скважин сложной траектории специальные роторные управляемые компоновки. Применение данных компоновок позволяет контролировать траекторию скважины в реальном времени, а включенные в ее состав приборы геофизического исследования позволяют заблаговременно определить опасные участки и выработать необходимый план действий.

6.Снижение вероятности выброса флюида из скважины через бурильную колонну. Наличие механизированного шарового крана позволяет быстро перекрыть внутреннее пространство в колонне бурильных труб, тем самым предотвратив выброс бурового раствора. Также перекрытие шарового крана предотвращает разлив бурового раствора при отсоединении ствола СВП от колонны бурильных труб. Вся операция производится бурильщиком без участия буровой бригады.

7.Облегчение спуска обсадной колонны в зонах осложнения за счет вращения. Возможность вести спуск обсадной колонны с вращением и промывкой при использовании специальных систем для спуска обсадных труб.

8.Повышение качества керна. Бурение на всю длину свечи без наращивания однотрубками улучшает качество керна, снижает число рейсов.

9.Увеличение общей горизонтальной площади вскрытия залежи. Благодаря применению верхнеприводных систем стало возможным бурение скважин с большим отходом от вертикали. В настоящее время нормальным считается отход от вертикали

свыше 5 км. В особых случаях длина горизонтального участка может превышать 10 км. Это позволило вскрывать залежи на общей горизонтальной площади около 320 км2. Задокументировано значительное количество отчетов, свидетельствующих о том, что благодаря применению систем верхнего привода на выполнение буровых программ потребовалось на 17–20 % меньше времени.

В процессе сооружения и эксплуатации скважин верхнеприводные системы в зависимости от назначения могут выполнять практически все основные технологические функции вращателя.

К функциям верхнего привода также можно отнести и возможность интеграции его в состав буровой установки соответствующей грузоподъѐмности с исключением ротора или совмещения ротора и СВП при бурении [4].

213

13.3. Конструктивные схемы систем верхнего привода буровых установок

На конструкцию системы верхнего привода существенное влияние оказывает количество выполняемых функций. Например, при ремонте скважин применяется верхний привод, который позволяет выполнять только функции вращения, перемещения колонны, а также подачу очистного агента в скважину, и не участвует в операциях по механизации СПО и других. Такой верхний привод называют силовым вертлюгом.

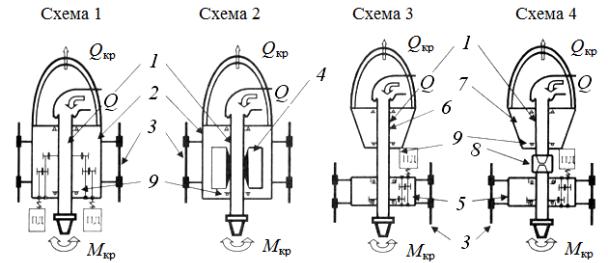

Четыре наиболее распространенные на практике схемы верхнего привода изображены на рис. 13.1. На схемах показаны компоновки основных конструктивных элементов СВП, отвечающих за вращение бурового инструмента.

Схема 1 представляет собой вертлюг и редуктор, выполненные в одном корпусе, и два приводных двигателя для мощных систем или один двигатель для систем малой и средней мощности. Нагрузка от бурильной колонны труб через ствол (шпиндель) передается на корпус СВП. На крюк талевой системы вес передается через подвеску. Направляющие служат для восприятия реактивного момента и перемещения верхнего привода вверх и вниз (соответственно при подъеме и спуске). Это наиболее распространенная компоновка, по ней строят свои приводы большая часть компаний, производителей СВП. По данной схеме проектируются как мобильные системы для бурения на суше, так и тяжелые для морского бурения. Область применения: в зависимости от мощности приводного двигателя – это бурение глубоких, сверхглубоких скважин, бурение горизонтальных скважин с большим отклонением от вертикали (БОВ), а также зарезка боковых стволов.

Схема 2 представляет собой вертлюг и приводной двигатель с полым валом. Вес буровой колонны воспринимается опорным узлом. Исключение из схемы редуктора позволяет значительно повысить надежность системы верхнего привода, так как по статистике выход из строя верхнего привода в 40 % случае происходит из-за отказа редуктора. По данной схеме приводы производят две компании в мире, а именно ЗАО «Промтехинвест» и Lewco. ЗАО «Промтехинвест» производит гидравлические приводы грузоподъемностью от 80 до 225 т. Компания Lewco производит СВП «Direct Drive» с электрическим приводом грузоподъемностью от 225 до 907 т. Область применения, аналогична первой схеме. Это новое направление развития СВП.

Схема 3 представляет собой вращатель с приводным двигателем и интегрированный в него вертлюг. В данной схеме используется специальный вертлюг с удлиненным шпинделем и жестко посаженной на него шестерней редуктора. Вес бурильной колонны на крюк талевой системы передаѐтся через подвеску вертлюга. Направляющие служат для восприятия реактивного момента от вращателя, а также для перемещения его вверх и вниз, вертлюг не имеет связи с направляющими. Вращатель разгружен от восприятия осевой нагрузки (воспринимается только собственный вес), а вся осевая нагрузка воспринимается основной опорой вертлюга. По данной схеме СВП производит только компания Tesco. Причем в большинстве моделей верхнего привода, произведенных по данной схеме, интегрированный вертлюг может быть заменен шпинделем для соединения со стандартным вертлюгом, имеющимся в наличии у компании заказчика. Область применения: в основном это бурение глубоких и сверхглубоких скважин, а также бурение скважин с БОВ.

Схема 4 однотипна с третьей схемой. Отличие заключается в том, что интегрированный вертлюг заменен шпинделем для соединения со стандартным вертлюгом. По данной схеме кроме Tesco производит несколько моделей компания Aker Solutions. Область применения аналогична 3-й схеме.

214

Рис. 13.1. Конструктивные схемы верхнего привода:

1 – шпиндель; 2 – вращатель; 3 – направляющие; 4 – приводной двигатель в проходном исполнении; 5 – вращатель-редуктор; 6 – интегрированный вертлюг; 7 – вертлюг;

8 – муфта соединительная; 9 – опорный узел

Таблица 13.1 Работа СВП с бурильными трубами при выполнении спуско-подъемных операций

Операция |

|

Возможные варианты |

|

|

Захват труб |

Элеватором |

За резьбу |

Патрон внутренний |

Патрон наружный |

|

(под |

|

|

|

|

буртик) |

|

|

|

Подъем (спуск) |

Лебѐдка |

Гидравличес- |

Реечный механизм |

|

|

|

кий подъемник |

|

|

Удержание |

Спайдер |

Элеватором |

Клиновой захват |

|

|

|

(под буртик) |

|

|

Отвинчивание |

Буровой |

Ротор |

СВП |

Комбинированный |

(свинчивание) |

ключ |

|

|

|

Сборка свечей |

На |

В шурфе |

На приемном мосту |

На вспомогатель- |

|

скважине |

(FOX-HOLE) |

|

ном устройстве |

Выведение |

Элеватором |

Элеватором |

Специализированным |

Комбинированный |

свечи на ось |

(с верховым |

СВП с |

манипулятором |

|

скважины |

рабочим) |

манипулятором |

|

|

Наращивание |

|

|

|

|

а) из |

Из свече- |

Из шурфа |

При помощи |

Комбинированный |

вертикального |

приемника |

(FOX-HOLE) |

вспомогательного |

(системы фирмы |

положения |

|

|

устройства (стойка) |

Drillmec, Италия) |

б)из |

Толкатель |

Угловой |

Рычаг |

Люлька |

горизонтального |

|

механизм |

|

|

положения |

|

|

|

|

Современные системы верхнего привода имеют различные варианты навесного оборудования и схемы интеграции в систему механизации спуско-подъемного комплекса буровой установки. Возможные варианты работы СВП с бурильными трубами при СПО приведены в табл. 13.1.

215

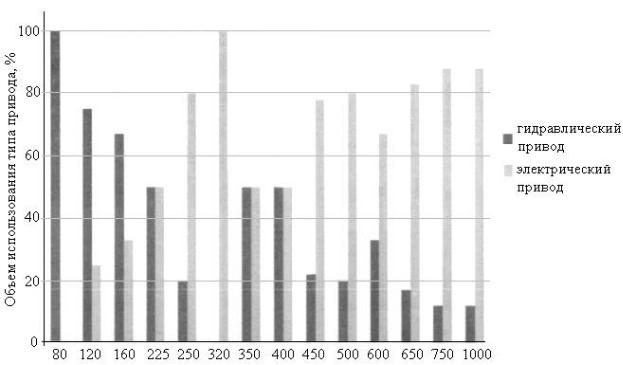

Верхнеприводные системы могут иметь привод от двигателя постоянного тока, переменного тока или от гидравлического двигателя. На рис. 13.2 изображена диаграмма, показывающая процентное соотношение типа привода СВП в зависимости от грузоподъемности. Проанализировав диаграмму, можно сделать следующие выводы:

а) для мобильных установок преобладают СВП с гидравлическим приводом; б) с ростом грузоподъемности начинает преобладать электрический привод СВП;

в) из всей гаммы СВП гидравлические приводы составляют порядка 32 %, а электрические – порядка 68 %.

Рис. 13.2. Взаимосвязь типа привода и грузоподъемности СВП

Современные верхние приводы могут достигать мощности до 1900 кВт, крутящий момент изменяется в широких пределах – от 5,3 (у силовых вертлюгов) до 180 кН∙м (у тяжелых систем для морского бурения).

К системам верхнего привода наряду с требованиями, обеспечивающими технологический процесс сооружения скважин (грузоподъемность, мощность, крутящий момент, давление промывочной жидкости), предъявляется такое требование, как гибкость, т.е. быстрота и легкость монтажа, приспособляемость к буровым установкам различной конструкции.

Рассмотрим более подробно конструкцию системы верхнего привода на примере СВП 320ЭЧР производства компании ООО «Уралмаш НГО Холдинг». Технические характеристики привода приведены в табл. 13.2.

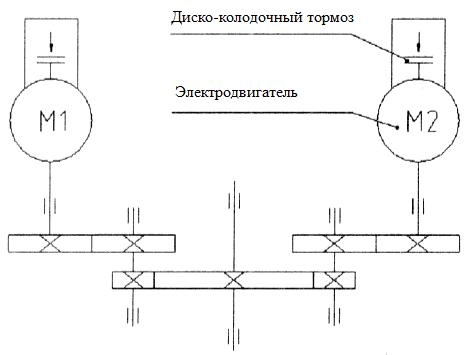

Подвижная часть СВП 320ЭЧР (рис. 13.3) состоит из вертлюга-редуктора 1, который на специальных штропах 2 и траверсе 3 подвешен за крюк талевого блока 4. На верхней крышке вертлюга-редуктора установлены два взрывозащищенных электродвигателя переменного тока 5 в вертикальном фланцевом исполнении с видом взрывозащиты «продувка под избыточным давлением». На приводной конец электродвигателя посажена шестерня, которая входит в зацепление с промежуточным валом (рис. 13.4). На другом конце вала электродвигателя установлен гидравлический дисково-колодочный тормоз. К корпусу вертлюга-редуктора 1 (см. рис. 13.3) крепится секция роликов 6, через которую передается крутящий момент на направляющие 7 и с них – на вышку.

216

Таблица 13.2

Технические характеристики СВП 320 ЭЧР

Допускаемая нагрузка по ГОСТ 16293-89, кН |

3200 |

Передаточное отношение редуктора |

11,35 |

Максимальный крутящий момент при бурении, кНм |

50,3 |

Частота вращения при максимальном крутящем моменте, |

104 |

об/мин |

|

Максимальная частота вращения выходного вала редуктора, |

211 |

кНм |

|

Максимальный крутящий момент при раскреплении, кНм |

80 |

Рабочее давление жидкости в гидросистеме, МПа |

20 |

Максимальное давление нагнетания прокачиваемой |

40 |

жидкости (бурового раствора), МПа |

|

Условный проход ствола, мм |

75 |

Диаметр бурильных труб и УБТ, мм |

89, 102, 114, 127, 140, 146, |

|

178, 203 |

Тип основного электродвигателя |

Переменного тока с частот- |

|

ным регулированием |

Мощность электродвигателя, кВт |

2×300 |

Рис. 13.3. Система верхнего привода СВП 320 ЭЧР

217

Между талевым блоком и вертлюгом-редуктором установлена система разгрузки резьбы 8, обеспечивающая автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. При этом исключается повреждение резьбы. Манипулятор трубный состоит из трубного зажима 9 и опоры 10. Манипулятор крепится к механизму поворота штропов 11, через который подается гидравлическая жидкость с невращающегося корпуса на вращающуюся часть СВП для двух гидроцилиндров 12 системы отвода штропов, и стопорного устройства 13 и трубного зажима 9.

Рис. 13.4. Принципиальная кинематическая схема системы верхнего привода СВП 320 ЭЧР

Механизм поворота штропов с приводом от гидромотора может разворачивать элеватор в нужную сторону: на мостки, на шурф для наращивания или в любую другую сторону при необходимости. Трубный зажим 9 служит для захвата и удержания от вращения верхней муфты трубы во время свинчивания (развинчивания) с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран 14 для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен механизированный шаровой кран 15, который одновременно служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны.

Механизм поворота штропов служит для передачи рабочей жидкости с невращающейся части системы верхнего привода на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов.

Невращающаяся часть вертлюжной головки представляет собой втулку, запрессованную в корпус. Вращающейся частью механизма является траверса с подвешенными штропами элеватора.

218

Для фиксации манипулятора трубного в исходном положении при бурении, а при необходимости и в других промежуточных положениях установлен стопорный механизм 13 с приводом от гидроцилиндра.

Система отклонения штропов предназначена для отвода и подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых выступах траверсы. К штропам с помощью полухомутов на шарнирном подшипнике крепятся гидроцилиндры отклонения штропов 12. Верхней частью штоковые концы гидроцилиндров шарнирно соединены с кронштейном, который посредством болтовых соединений жестко закреплен к корпусу траверсы.

Трубный зажим 9 обеспечивает удержание верхней муфты бурильной колонны при раскреплении (докреплении) замкового соединения. Он состоит из гидроцилиндра, челюсти захвата, тяги, рамки, ствола, центратора.

Для работы с комбинированной колонной бурильных труб в комплект СВП 320ЭЧР включен комплект запасных частей, в который вошли сменные переводники для работы с бурильными трубами и сменные центраторы различного диаметра [4, 3].

13.4. Технологические процессы работы верхнего привода

Исходное положение механизмов системы верхнего привода:

–гидростанция отключена;

–вертлюжная головка застопорена стопорным устройством;

–штропы элеватора отведены в положение «назад» посредством гидроцилиндров;

–шаровые краны открыты;

–тормоз основного двигателя расторможен;

–система разгрузки резьбы находится под давлением пневмогидроаккумулятора;

–трубный зажим разжат.

Процесс бурения. Для вращения бурильной колонны при бурении используются основные электродвигатели верхнего привода. После проверки исходного положение всех механизмов выполняются следующие операции:

–включается система смазки вертлюга-редуктора;

–включается обдув электродвигателей верхнего привода;

–восстанавливается циркуляция бурового раствора;

–включается электродвигатели верхнего привода;

–включаются подача инструмента и начинается бурение.

При бурении забойным двигателем кроме всего перечисленного для восприятия реактивного момента от турбобура необходимо наложить колодки гидравлического тормоза на диск вала и удерживать их в таком положении до окончания бурения. Бурение продолжается до касания воронкой трубного зажима стола ротора.

Процесс наращивания бурильной колонны свечой. Для наращивания бурильной колонны свечой необходимо выполнить следующие операции (последовательность соответствует рис. 13.5, б).

1.Не отсоединяя от ствола СВП, приподнять бурильную колонну на высоту разъема, посадить ее на клинья ПКР или ручные; прекратить подачу бурового раствора

вскважину; закрыть оперативный шаровой кран; произвести трубным зажимом зажим муфты бурильной колонны; передать вращение от электродвигателей на шпиндель и отсоединить ствол СВП от бурильной колонны; разжать трубный зажим.

2.Начать подъем СВП с одновременным отводом штропов элеватора из первого положения; верхний конец наращиваемой свечи вывести из-за пальца верхней секции магазина; прекратить подъем левого блока; завести верхний конец свечи в элеватор, закрыть створку.

3.Поднять свечу на необходимую высоту, нижний конец установить в муфту бурильной колонны.

219

4.СВП приспустить вниз до попадания верхней муфты свечи в направляющую воронку трубного зажима и вхождения резьбовой части ствола вертлюга в резьбовую часть муфты до упора, включить электродвигатели и произвести одновременное свинчивание ствола вертлюга-редуктора с бурильной колонной и муфты бурильной колонны с ниппелем свечи в ПКР. Затем выполнить докрепление муфты бурильной колонны с ниппелем свечи буровым ключом.

5.Открыть клапан и подать промывочную жидкость; начать бурение.

Процесс наращивания бурильной колонны однотрубкой. Для наращивания бурильной колонны однотрубкой (рис. 13.5, а) необходимо выполнить следующие операции.

1.Приподнять бурильную колонну на высоту разъема, не отсоединяя ее от ствола СВП; посадить бурильную колонну на клинья ПКР или ручные; прекратить подачу бурового раствора в скважину; закрыть оперативный шаровой кран, зажать муфту бурильной колонны; отсоединить ствол СВП от бурильной колонны, включив электродвигатели верхнего привода на вращение, раскрепив и отвинтив замковую резьбу.

2.Начать подъем талевого блока с одновременным отводом штропов элеватора из первого положения; прекратить подъем талевого блока; открыть стопор, включить гидромотор для вращения траверсы трубного манипулятора так, чтобы открытая створка элеватора была направлена на однотрубку, в зависимости от ее местонахождения: или в шурфе для наращивания, или на мостках; установить однотрубку в элеватор и закрыть створку; завести верхний конец свечи в элеватор, закрыть створку.

3.Поднять талевый блок и вывести однотрубку на центр скважины; приспустить

ееи установить нижний конец однотрубки в муфту бурильной колонны; провести операции по свинчиванию однотрубки с колонной и свинчивание ствола вертлюгаредуктора с однотрубкой, т.е. выполнить последовательность операций по режиму; свечу поднять на необходимую высоту, нижний конец установить в муфту бурильной колонны; произвести свинчивание и докрепление муфты бурильной колонны с ниппелем свечи буровым или машинным ключом.

4.СВП приспустить вниз до попадания верхней муфты свечи в направляющую воронку трубного зажима и вхождения резьбовой части ствола вертлюга в резьбовую часть муфты до упора; захватить трубным зажимом муфту свечи; включить электродвигатели и произвести свинчивание и докрепление ствола вертлюга-редуктора с бурильной колонной.

5.Разжать трубный зажим; открыть клапан и подать промывочную жидкость; начать бурение.

Подъем бурильной колонны. Подъем бурильной колонны СВП практически ничем не отличается от подъема бурильной колонны крюкоблоком с ручным элеватором. При необходимости колонна может проворачиваться. Для этого необходимо соединить ствол вертлюга с бурильной колонной.

Преимуществом подъема бурильной колонны СВП является возможность подачи элеватора системой отклонения штропов непосредственно к «верховому» рабочему. Кроме того, наличие в СВП системы разгрузки резьбы предотвращает повышенный износ резьбы.

Спуск бурильной колонны в осложненной скважине. Спуск бурильной колонны в осложненной скважине или в ее горизонтальной части в основном аналогичен наращиванию бурильной колонны свечой при бурении. При спуске возможны проворачивание колонны и подача промывочной жидкости в скважину.

Процесс ликвидации аварий (прихватов). При ликвидации прихватов на верхнем приводе устанавливается максимальный момент, при достижении которого

220