книги / Теория механизмов и машин задания, упражнения и задачи к курсовому проекту

..pdf2.Найти передаточное отношение редуктора, считая ведущим колесо 1.

3.Рассчитать и построить зацепление корригированных колес редуктора, числа зубьев которых помечены звездочками.

4.Построить рабочие участки профилей, дуги зацепления и определить коэффициент перекрытия аналитически и графоаналитически. Рассчитать

ипостроить эпюры относительных скольжений профилей.

5.Построить профиль зубьев малого колеса в зацеплении с инструментальной рейкой без смещения и со смещением.

IV. Силовой расчет механизма

1.В одном из рабочих положений механизма построением планов сил определить реакции во всех кинематических парах и уравновешивающий момент на кривошипе.

2.Определить по рычагу Н.Е. Жуковского уравновешивающий момент на кривошипе. Расхождение в полученных результатах при определении уравновешивающего момента планом сил и методом Н.Е. Жуковского не должно превышать 5–10 %.

3.Определить потребную мощность электродвигателя для привода, если коэффициент полезного действия принять 0,7–0,8.

V.Определение момента инерции маховика и его размеров

1.Определить приведенный момент от силы сопротивления для 12 положений механизма. Построить график изменения приведенного момента по углу поворота кривошипа.

2.По графику приведенного момента построить графическим интегрированием графики работы сил сопротивления и работы движущих сил, считая момент движущих сил на главном валу постоянным для всего периода движения.

3.Построить диаграмму приращений кинетической энергии по углу поворота кривошипа.

4.Подсчитать для 12 положений приведенный момент инерции механизма и построить график его изменения по углу поворота кривошипа.

5.Построить график избыточных работ в функции приведенного момента инерции (диаграмма энергомасс). С помощью этой диаграммы определить момент инерции маховика, который должен быть посажен на вал кривошипа для обеспечения заданной неравномерности хода машины.

91

Рис. Схемы для исследования механизмов

92

Исходные данные к заданию № 9

Число |

|

n, |

|

|

|

|

|

Вариант |

|

|

|

|

||||

оборотов криво- |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

шипа |

об/мин |

|

|

|

|

|

|

|

|

|

|

|||||

60 |

30 |

80 |

40 |

90 |

50 |

120 |

100 |

70 |

110 |

|||||||

|

|

|

|

|

||||||||||||

|

l |

|

, |

м |

0,08 |

0,25 |

0,1 |

0,22 |

0,15 |

0,2 |

0,18 |

0,16 |

0,1 |

0,09 |

||

|

OA |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Размеры |

l |

|

|

, |

м |

0,2 |

0,6 |

0,25 |

0,5 |

0,35 |

0,5 |

0,45 |

0,4 |

0,25 |

0,22 |

|

O1B |

|

|

|

|

|

|

|

|

|

|

|

|

||||

звеньев |

|

|

|

|

|

|

|

|

|

|

|

|||||

lBC ,м |

0,16 |

0,5 |

0,3 |

0,45 |

0,3 |

0,52 |

0,35 |

0,52 |

0,2 |

0,3 |

||||||

рычажного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a, м |

0,025 |

0,06 |

0,03 |

0,03 |

0,04 |

0,05 |

0,055 |

0,05 |

0,03 |

0,027 |

|||||

механизма |

|

|||||||||||||||

|

b, м |

0,015 |

0,4 |

0,18 |

0,35 |

0,28 |

0,35 |

0,32 |

0,3 |

0,2 |

0,16 |

|||||

|

|

|||||||||||||||

|

|

, |

45 |

30 |

75 |

60 |

60 |

75 |

30 |

60 |

45 |

90 |

||||

|

|

z1 |

|

11 |

14 |

17 |

17 |

13 |

17 |

14 |

17 |

19 |

18 |

|||

Основные дан- |

|

z2 |

|

19 |

18 |

23 |

29 |

15 |

20 |

28 |

17 |

21 |

22 |

|||

ные для проек- |

|

z3 |

|

40 |

45 |

51 |

60 |

39 |

58 |

55 |

51 |

54 |

52 |

|||

тирования зубча- |

|

z4* |

|

13 |

12 |

14 |

19 |

15 |

13 |

16 |

14 |

17 |

19 |

|||

той передачи |

|

z5* |

|

24 |

22 |

25 |

33 |

12 |

19 |

18 |

21 |

22 |

15 |

|||

|

m, мм |

12 |

14 |

12 |

14 |

10 |

14 |

12 |

12 |

18 |

10 |

|||||

Основные дан- |

hmax,м |

0,048 |

0,038 |

0,036 |

0,082 |

0,026 |

0,026 |

0,03 |

0,05 |

0,043 |

0,036 |

|||||

ные для проек- |

φуд, |

180 |

170 |

160 |

150 |

140 |

150 |

120 |

112 |

104 |

96 |

|||||

тирования |

|

|

|

|

|

|

|

|

|

|

|

|||||

φдс, |

10 |

30 |

44 |

40 |

16 |

50 |

80 |

12 |

23 |

52 |

||||||

кулачкового ме- |

|

|

|

|

|

|

|

|

|

|

|

|||||

φпр, |

110 |

100 |

95 |

90 |

84 |

80 |

84 |

176 |

168 |

152 |

||||||

ханизма |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сила полезного |

Fc max, |

2000 |

2200 |

2400 |

2600 |

2800 |

3200 |

3200 |

3400 |

3600 |

3800 |

|||||

сопротивления |

|

H |

|

|

|

|

|

|

|

|

|

|

|

|||

Веса звеньев |

G3, H |

|

120 |

360 |

150 |

300 |

210 |

300 |

270 |

240 |

150 |

132 |

||||

G4, H |

|

48 |

150 |

90 |

135 |

90 |

156 |

105 |

96 |

60 |

90 |

|||||

|

G5, H |

|

96 |

300 |

180 |

270 |

180 |

312 |

210 |

192 |

120 |

180 |

||||

Моменты инер- |

|

I |

S3 |

|

0,025 |

0,77 |

0,114 |

0,51 |

0,159 |

0,68 |

0,275 |

0,208 |

0,051 |

0,101 |

||

ции звеньев |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

стержневого ме- |

|

I |

S4 |

|

0,0104 |

0,32 |

0,0685 |

0,23 |

0,0685 |

0,355 |

0,107 |

0,083 |

0,0204 |

0,0685 |

||

ханизма, кг м2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Коэффициент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

неравномерности |

|

δ |

|

|

1/30 |

1/35 |

1/40 |

1/45 |

1/50 |

1/30 |

1/35 |

1/40 |

1/45 |

1/50 |

||

хода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е.

Положение центров тяжести взять:

1)для звена ВС – на его середине;

2)на стороне О1А сделать засечку длиной ОВ; центр тяжести полученного равнобедренного треугольника принять за центр тяжести звена 3;

3)центр тяжести звена 5 принять в точке С.

93

ЗАДАНИЕ № 10

Тема. Кинематическое и динамическое исследование механизмов

Содержание и последовательность выполнения проекта

I. Структурное и кинематическое исследование рычажного механизма

1.Произвести структурный анализ механизма (рисунок к заданию; исходные данные приведены в таблице).

2.С помощью теоремы Грасгофа проверить механизм на проворачиваемость ведущего звена.

3.Найти и построить положения механизма, соответствующие крайним положениям ведомого органа. Определить максимальный ход ведомого звена. Одно из крайних положений, соответствующее началу рабочего хода, взять за начальное для дальнейших расчетов.

4.Построить 12 планов положений звеньев механизма и траекторию движения центра тяжести звена 3.

5.Построить для каждого из положений планы скоростей и ускорений. Определить скорости и ускорения центров тяжести звеньев.

6.Построить график перемещения ведомого звена, методом графического дифференцирования получить графики скорости и ускорения.

7.Построить графики угловой скорости и ускорения звена 4.

8.Построить годографы скорости и ускорения центра тяжести звена 4.

II.Профилирование кулачка

1.Закон движения ведомого звена принять синусоидальным.

2.Построить графики перемещения, аналога скорости и аналога ускорения ведомого звена.

3.Определить минимальный радиус кулачка графическим путем. Задачу решить для кулачкового механизма одностороннего вращения. Максималь-

ный угол давления взять в пределах 40–50 .

4.Построить теоретический и практический профили кулачка, выбрав радиус ролика.

5.Построить график изменения угла давления в функции угла поворота кулачка.

94

III.Проектирование зубчатой передачи

1.Рассчитать и построить неравносмещенное цилиндрическое зацепление зубчатых колес. Коэффициенты относительного смещения рейки выбрать по табл. проф. Кудрявцева.

2.Определить рабочие участки профиля, коэффициент перекрытия и дуги зацепления.

3.Построить эпюры относительных скольжений профилей.

4.Определить вес и осевые моменты инерции спроектированных колес,

приняв толщину колеса b 5 8 m. Расчеты производить как для однородных дисков.

IV. Силовой расчет механизма

1.Выбрать одно из положений механизма во время рабочего хода и определить силы, действующие на механизм. Силы инерции рассчитать, используя данные кинематического анализа.

2.Методом кинетостатики рассчитать реакции в кинематических парах механизма, а также уравновешивающую силу. Движение кривошипу передается с помощью пары зубчатых колес.

3.Определить уравновешивающую силу методом рычага Жуковского. Сравнить полученные значения Fу, расхождение не должно превышать 10 %.

V.Определение момента инерции маховика и его размеров

1.Рассчитать и построить график момента приведенной силы за время одного цикла установившегося движения. При приведении учесть только силу полезного сопротивления.

2.Методом графического интегрирования построить график работ сил полезного сопротивления. Построить график работ движущих сил, учитывая, что момент движущих сил постоянен.

3.Построить график приращения кинетической энергии механизма.

4.Построить график кинетической энергии механизма за время одного цикла ее изменения.

5.Определить по методу проф. Мерцалова момент инерции маховика. Допустимую степень неравномерности хода взять в пределах 0,03–0,08.

6.Определить вес и размеры маховика.

95

Рис. Схемы для исследования механизмов

96

Исходные данные к заданию № 10

Параметр |

|

|

|

|

Вариант |

|

|

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

|||||||||||

lOO , м |

0,3 |

0,350 |

0,375 |

0,4 |

0,425 |

0,45 |

0,475 |

0,5 |

0,525 |

0,55 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

lO A , м |

0,12 |

0,13 |

0,14 |

0,15 |

0,16 |

0,17 |

0,18 |

0,19 |

0,2 |

0,21 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

lO B , м |

0,16 |

0,165 |

0,17 |

0,175 |

0,18 |

0,185 |

0,19 |

0,195 |

0,2 |

0,205 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

lBC, м |

0,48 |

0,495 |

0,51 |

0,525 |

0,54 |

0,555 |

0,57 |

0,585 |

0,6 |

0,615 |

|

lO D , м |

0,5 |

0,55 |

0,575 |

0,6 |

0,625 |

0,65 |

0,675 |

0,7 |

0,75 |

0,77 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

n, об/мин |

200 |

190 |

180 |

170 |

160 |

150 |

140 |

130 |

120 |

110 |

|

G1, H |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

|

G2, H |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

900 |

950 |

|

G3, H |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

|

G4, H |

520 |

580 |

640 |

700 |

760 |

820 |

880 |

940 |

1000 |

1060 |

|

Fраб, Н |

10 000 |

11 000 |

12 000 |

13 000 |

14 000 |

15 000 |

16 000 |

17 000 |

18 000 |

19 000 |

|

z1 |

11 |

11 |

12 |

13 |

14 |

15 |

12 |

13 |

14 |

15 |

|

z2 |

30 |

32 |

34 |

35 |

38 |

40 |

36 |

39 |

28 |

20 |

|

m,мм |

10 |

9 |

8 |

8 |

10 |

9 |

8 |

8 |

9 |

8 |

|

lEF, м |

0,150 |

0,160 |

0,17 |

0,18 |

0,19 |

0,20 |

0,21 |

0,22 |

0,23 |

0,24 |

|

βmax, |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

φy, |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

85 |

95 |

105 |

|

φдс, |

30 |

25 |

20 |

15 |

10 |

8 |

0 |

20 |

25 |

15 |

|

φп, |

90 |

80 |

100 |

90 |

70 |

60 |

80 |

85 |

95 |

90 |

|

П р и м е ч а н и е. Закон движения ведомого звена кулачкового механизма – синусоидальный;

IS1 = 0,1m1l2О1А ; IS3 = 0,1m3l2BD ; IS4 = 0,1m4l2BC .

97

ЗАДАНИЕ № 11

Тема. Кинематическое и динамическое исследование механизмов двухступенчатого компрессора

Кинематическая схема

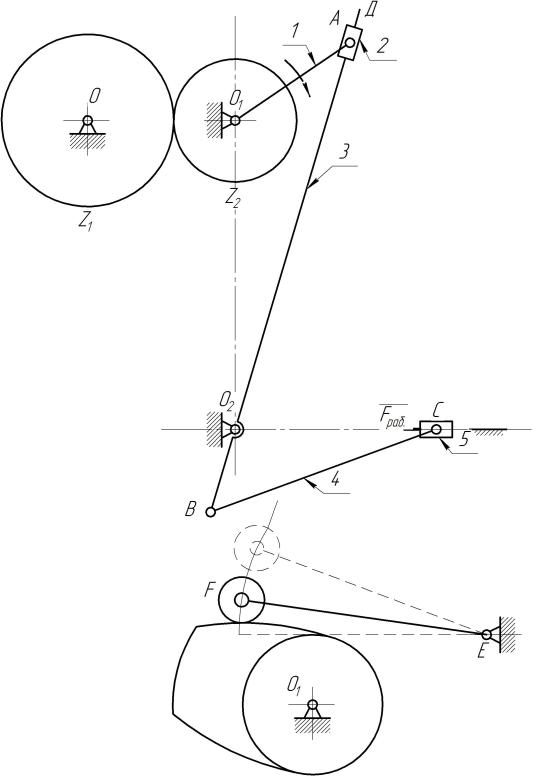

Основной механизм компрессора приводится в действие электродвигателем через планетарный редуктор (z1 zk ) (к заданию: рис. 1, 2; исходные данные

приведены в таблице). Поршни цилиндров первой и второй ступеней приводятся в движение кривошипно-шатунными механизмами от главного вала машины. Для наполнения воздухом цилиндра второй ступени служит всасывающий клапан, который приводится в движение кулачковым механизмом с приводом от ведущего звена компрессора. Остальные клапаны работают автоматически.

Содержание и последовательность выполнения проекта

I.Структурное и кинематическое исследование рычажного механизма

1.Произвести структурный анализ стержневого механизма компрессора, состоящего из звеньев 1, 2, 3, 4 и 5.

2.Построить положения звеньев, соответствующие крайнему верхнему и нижнему положениям поршня 3. Одно из крайних положений, соответствующее началу рабочего хода, взять для дальнейших расчетов за начальное.

3.Построить схему механизма в 12 положениях и определить графически траекторию движения центра тяжести звена 2.

4.Построением планов определить в 12 положениях скорости и ускорения всех характерных точек механизма.

5.Определить графическим способом в 12 положениях механизма перемещение, путь, скорость и ускорение поршня 3 в функции угла поворота кривошипа. График перемещения и пути построить в одной системе координат.

Впояснительной записке необходимо привести значения скоростей и ускорений, определенных как графическим способом, так и из планов.

6.Построить графики изменения угловой скорости и углового ускорения звена 2 в функции угла поворота кривошипа.

7.Построить годографы скорости и ускорения центра тяжести звена 2.

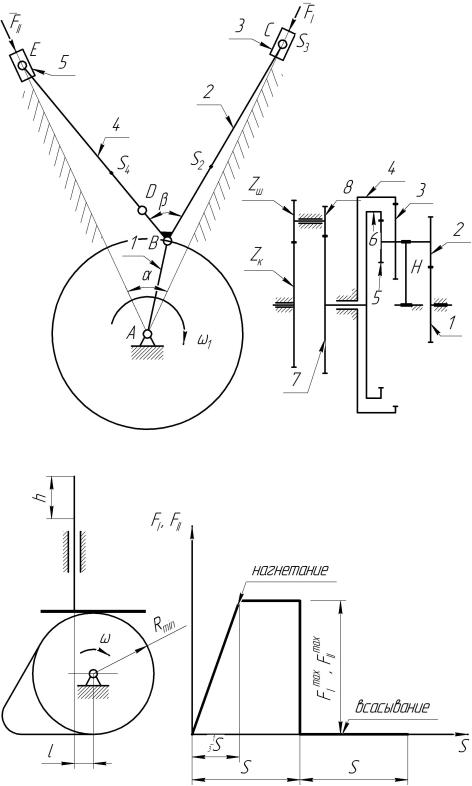

II.Профилирование кулачка

1.По заданному закону движения толкателя S f определить

наименьший радиус дискового кулачка по способу проф. Я.Л. Геронимуса. 2. Построить практический профиль кулачка.

98

III.Проектирование зубчатой передачи

1.По заданному числу оборотов кривошипа (колеса zк) и числам зубьев колес определить передаточное число редуктора и числа оборотов валов всех колес, входящих в редуктор.

2.Рассчитать и построить зацепление корригированных цилиндрических зубчатых колес zш и zк. Применить неравносмещенную коррекцию.

3.Построить рабочие участки профилей, дугу зацепления и определить коэффициент перекрытия аналитически и графоаналитически. Рассчитать

ипостроить эпюры относительных скольжений профилей.

4.Рассчитать и построить профиль зубьев малого колеса в зацеплении с инструментальной рейкой без смещения (сдвига) и со смещением b x1 m.

IV. Силовой расчет механизма

1.В одном из рабочих положений механизма построением планов сил определить силы реакций во всех кинематических парах и уравновешивающий момент или уравновешивающую силу на кривошипе. Вращение кривошипа считать равномерным.

2.Определить по рычагу Жуковского уравновешивающую силу на кривошипе. Расхождение в полученных результатах при определении уравновешивающей силы рычагом Жуковского и по плану сил не должно превы-

шать 2–3 %.

V.Определение момента инерции маховика и его размеров

1. Определить приведенный к кривошипу момент от сил сопротивления F для 12 положений механизма. Построить график изменения приве-

денного момента по углу поворота кривошипа Мпр f .

2.Методом графического интегрирования графика приведенного момента от сил сопротивления построить график работы сил сопротивления.

3.Построить график работы движущих сил, считая момент движущих сил постоянным для данного периода установившегося движения.

4.Построить график приращений кинетической энергии (избыточных работ) по углу кривошипа Т f .

5.Определить приведенные к кривошипу моменты инерции для 12 положений механизма и построить график Iпр f .

6.Построить диаграмму приращений кинетической энергии в функции приведенного момента инерции (диаграмма энергомасс T f (Iпр )). По этой

99

диаграмме определить момент инерции маховика, который должен быть закреплен на валу кривошипа для обеспечения заданной неравномерности хода машины δ.

7. Определить основные размеры маховика и начертить его в выбранном масштабе.

Рис. 1. Схемы механизма двухступенчатого компрессора и редуктора

Рис. 2. Кулачковый механизм открывания всасывающего клапана

100