книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdf

следует, что около 25 % всего металла колонны НКТ неравнопрочной конструкции не работает, а лишь создает дополнительную нагрузку, воспринимаемую резьбовыми соединениями и телом вышерасположенных труб.

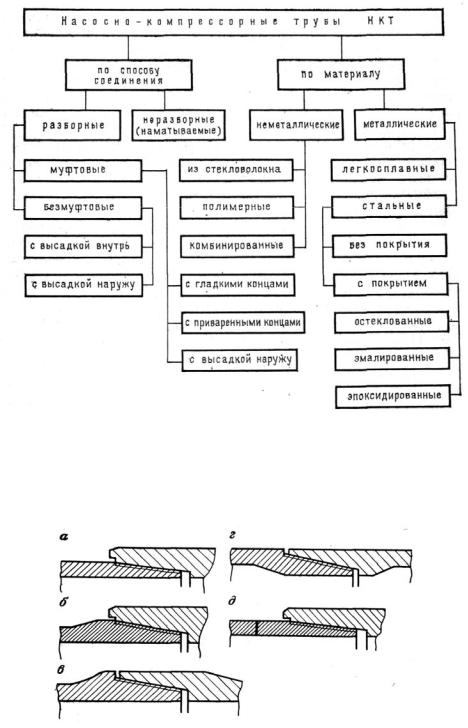

Рис. 3.2. Классификация насосно-компрессорных труб

Поэтому неравнопрочные НКТ используются в качестве подъемных труб на скважинах малых и средних глубин. Широкое же их применение объясняется относительной простотой изготовления и меньшей стоимостью.

Рис. 3.3. Схемы типов соединений стальных насосно-компрессорных труб:

а– неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу;

в– равнопрочное безмуфтовое с высадкой наружу; г – равнопрочное безмуфтовое

свысадкой внутрь; д – равнопрочное муфтовое с приварными резьбовыми концами

Подъемные колонны труб в глубоких скважинах и при тяжелых условиях работы собираются из равнопрочных НКТ. Все сечения таких труб, включая и по резьбе, имеют примерно равную площадь, а следовательно, и одинаковую несущую способность.

31

Конструктивно равнопрочность достигается разными приемами (см. рис. 3.3). Например, у труб с высаженными наружу концами (см. рис. 3.3, б) резьба нарезана на утолщенной части, что и обеспечивает равенство площадей рабочего сечения и сечения по телу гладкой части трубы.

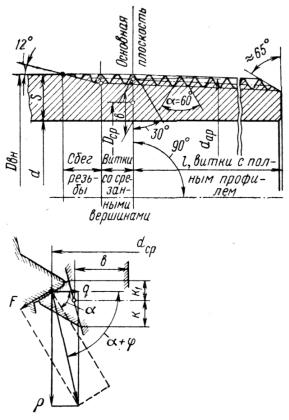

Рис. 3.4. Основные размеры резьбы насосно-компрессорных труб

Параметры резьб труб этого типа несколько отличаются от гладких неравнопрочных, число ниток на 25,4 мм – 8.

Применение равнопрочных НКТ позволяет примерно на 25 % сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить максимальные глубины их спуска.

Для упрощения производства равнопрочных НКТ была предложена новая конструкция (см. рис. 3.3, д). Равнопрочность в этом случае достигается привариванием коротких нарезанных концов труб к трубе с геометрическими размерами и формами, примерно соответствующими резьбовой части неравнопрочной НКТ, но изготовленных из стали большей прочности, что и компенсирует потерю несущей способности из-за меньшей площади сечения концов трубы по резьбе. Фактическая равнопрочность этих труб определяется прочностными свойствами привариваемого конца и качеством сварки, обеспечение которой является сложной задачей. Производство НКТ с приварными концами требует высококачественной дефектоскопии.

Для спуска в скважину и подъема безмуфтовых НКТ необходимы специальные сложные и дорогие элеваторы, удерживающие колонну труб на весу за гладкую часть трубы или за раструбную. В первом случае в элеваторе должен быть предусмотрен клиньевой захватный орган, во втором – конусная посадочная поверхность, что резко усложняет конструкцию элеватора и всего удерживающего колонну труб устройства.

При одинаковом внутреннем диаметре НКТ наружный размер труб с высаженными концами существенно больше, чем у неравнопрочных НКТ. У труб с высадкой наружу с муфтами наружный габарит при одинаковом внутреннем диаметре значительно больше, чем у неравнопрочных, в связи с чем в отдельных случаях при

32

малых диаметрах эксплуатационных колонн их нельзя спускать в скважины с большими дебитами жидкости.

НКТ изготовляют главным образом из углеродистых сталей разных групп прочности с пределом текучести от 380 до 750 МПа. В настоящее время начали применяться НКТ из сплава на алюминиевой основе (например Д16-Т) [7, 15].

3.3. Фонтанная арматура

Фонтанный или газлифтный подъемник на поверхности стыкуется с фонтанной арматурой, монтируемой на колонной головке скважины.

Фонтанная арматура выполняет несколько функций, главные из которых: удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике – двух колонн, герметизация затрубных пространств и их взаимная изоляция, обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

Отказы, а тем более разрушение фонтанной арматуры приводят не только к нарушению эксплуатации скважины, но и к авариям, открытому фонтанированию. Обеспечение высокой надежности арматуры для скважины с небольшими давлениями и дебитами на месторождениях с пластовой жидкостью или газом, лишенных коррозионных компонентов и абразива, достигается сравнительно простыми приемами конструирования и изготовления арматуры.

Создание же и серийное производство фонтанной арматуры для скважин больших глубин (5000–7000 м) при аномальных пластовых давлениях и дебитах от нескольких сот до тысяч кубометров в сутки жидкости или миллионов кубометров в сутки газа с большим содержанием абразива и агрессивных компонентов с высокими температурами превращается в задачу большой научной, инженерной и производственной сложности.

Необходимость в фонтанной арматуре возникла в связи с началом применения подъемника и устройств для регулирования расхода (дебита) жидкости или газа фонтанной скважины с помощью дросселей, получивших название штуцеры, а также для контроля давления жидкости или газа в подъемнике на устье (буфере) скважины. Для этого сначала применялась простейшая фонтанная арматура (см. рис. 3.1, б), включающая тройник, запорное устройство, вентиль, манометр, штуцер. Запорное устройство использовалось при смене штуцера. Необходимость смены штуцера без остановки скважины привела к появлению арматуры с двумя выкидными линиями – струнами. Эта арматура (см. рис. 3.1, в) состоит из трех тройников и трех запорных устройств и штуцеров, сочетание которых начали называть фонтанной елкой. Необходимость в контроле давления в межтрубном пространстве в более удобной и надежной системе подвески фонтанного подъемника привела к дополнению фонтанной арматуры узлом 5, состоящим из тройника, запорного устройства, вентиля и манометра, получившего название трубной головки и служащего для удержания колонны подъемных труб. С этого момента фонтанная арматура начала изготавливаться из двух главных частей – елки и трубной головки.

Изнашивание узлов арматуры в скважинах с большими дебитами и высокими давлениями при наличии в пластовой жидкости или газе даже небольших количеств механических примесей привело к необходимости установки дополнительных запорных устройств по стволу арматуры. Необходимость спуска в подъемник работающей скважины измерительных приборов, средств депарафинизации обусловила дополнение елки арматуры лубрикатором, а для его установки или смены введение еще одного стволового запорного устройства. Такая арматура способствовала дальнейшему увеличению и вертикального ее размера.

33

Эксплуатация скважин в особо тяжелых условиях вследствие высоких дебитов, давлений, агрессивности сред, высокой температуры, большого количества абразива сделали необходимым наличие в фонтанной арматуре резервных элементов, прежде всего наиболее часто отказывающих запорных устройств. Фонтанная арматура при этом еще более усложнилась (см. рис. 3.1, г), а ее размеры стали еще большими, что привело к усложнению обслуживания скважины.

Для уменьшения габарита фонтанной арматуры была разработана арматура, построенная не из тройников, а из крестовин, что позволило улучшить ее уравновешенность и упростить обслуживание.

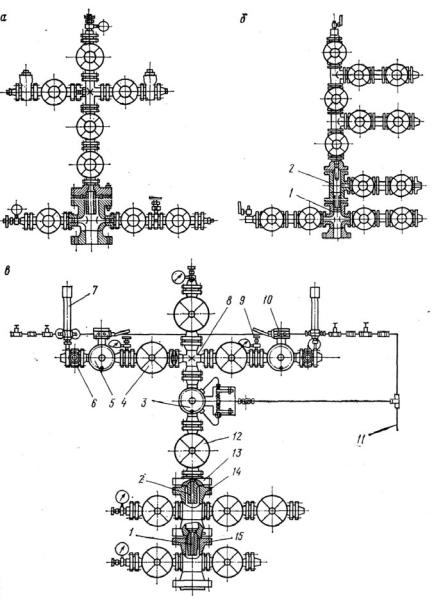

Для фонтанной эксплуатации одной скважиной нескольких горизонтов раздельно используется арматура двух типов: для концентричного (рис. 3.5, а) и для рядного (рис. 3.5, б) расположения подъемников.

Рис. 3.5. Схемы фонтанных арматур для раздельной эксплуатации одной скважиной нескольких горизонтов: 1 – трубная головка; 2 – крестовина; 3 – эксплуатационная колонна; 4 – клапаны; 5 – пакер; 6 – башмак

Повышение требований к оперативности управления фонтанной скважиной, к снижению трудоемкости обслуживания привело к использованию в фонтанной арматуре запорных устройств с дистанционным управлением, применению телеметрических систем контроля расхода, давления и использованию регулируемых штуцеров с дистанционным управлением.

34

В результате современная фонтанная арматура превратилась в сложную, весьма металлоемкую конструкцию, в ряде случаев изготавливаемую из высоколегированных сталей с большим содержанием дефицитных легирующих элементов, таких как никель, молибден, хром, ниобий. Особенно сложна фонтанная арматура скважин для добычи нефти или газа на шельфе, рассчитанная на работу под водой.

Как видно из схем (см. рис. 3.5), фонтанная арматура строится на базе использования в разных сочетаниях тройников, крестовин, запорных устройств, вентилей, лубрикаторов, устройств для подвески НКТ. В свою очередь, устройства эти выполняются в различных конструктивных вариантах – исполнениях. Арматуры для разных расходов жидкости или газа отличаются диаметрами проходных отверстий, для разных давлений – прочностью корпусов, конструкцией уплотнений и креплений, арматура для сред с разным содержанием агрессивных компонентов (прежде всего H2S и СО2) и различного климата отличается марками сталей, свойствами применяемых полимеров.

Известно несколько схем (рис. 3.6), составляющих, как видно, две группы арматур – на базе использования тройников и на базе крестовин.

Рис. 3.6. Стандартизованные схемы фонтанных арматур:

1 – манометр; 2 – вентиль; 3 – буферный фланец под манометр; 4 – запорное устройство; 5 – тройник; 6 – дроссель; 7 – переводник трубной головки; 8 – ответный фланец; 9 – трубная головка; 10 – крестовина

Трубная головка (рис. 3.7) наиболее характерного типа, используемая в фонтанных арматурах, размеры и тип которой подчинены указанному стандарту, состоит из корпуса-крестовика 1 с двумя боковыми отводами и фланцами для крепления запорных устройств, трубодержателя 4, переводника 10 для подвески НКТ, уплотнения 2 с грундбуксой 3, втулкой 9 и стопорными винтами 6.

35

Рис. 3.7. Трубная головка:

1 – крестовик; 2 – набор манжет; 3 – грундбукса; 4 – трубодержатель; 5 – предохранитель; 6 – винт; 7 – манжеты; 8 – гайка; 9 – втулка; 10 – переводник

Крестовая арматура (рис. 3.8, а) для скважин, не содержащих абразив, с проходным (условным) отверстием 50 мм рассчитана на рабочее давление 70 МПа. Елка арматуры имеет два сменных штуцера, что позволяет быстро их заменять. Арматура рассчитана как на однорядный, так и на двухрядный подъемник, в последнем случае используется другая трубная головка.

Тройниковая арматура (см. рис. 3.8, б). Трубная головка, кроме крестовины 1, имеет тройник 2, что позволяет нести два ряда НКТ. Как видно, на арматуре, рассчитанной на большое давление, на боковых отводах установлено не по одной, а по две задвижки. Это обусловлено большей надежностью примененных задвижек при одновременном обеспечении возможности их смены на работающей скважине, т.е. без

ееостановки.

Всвязи с широким применением клапанов-отсекателей пласта и целого ряда приборов для измерений внутри работающей скважины, диаметры которых значительны, в последние годы наметилась тенденция увеличения диаметра прохода в фонтанной арматуре, что одновременно способствует увеличению производительности скважины и повышению точности измерений. Примером может служить арматура для высокодебитных, высоконапорных скважин, в которой диаметр проходного отверстия по стволу увеличен до 80 мм, а в боковых отводах – до 65 мм (см. рис. 3.8, в).

Фонтанная арматура, оснащена задвижками с пневмоприводом, может работать при больших давлениях и высокой температуре пластовой жидкости, конденсата или газа и в то же время при низких температурах окружающей среды.

Подъемные трубы в этой арматуре подвешивают на резьбе на переводниках 1 и 2, в крестовиках 14, 15 и переводном фланце 13. Через отводы трубной головки прокачивают жидкость при освоении скважины и проводят разные технологические операции в процессе ее эксплуатации, а также контролируют затрубное и кольцевое пространства. В боковых фланцах крестовиков нарезана резьба для ввинчивания пробки обратного клапана при смене задвижек с помощью специального приспособления без остановки скважины.

36

Рис. 3.8. Фонтанная арматура:

а – крестовая; б – тройниковая; в – крестовая с дистанционным управлением запорными устройствами

Одна из стволовых задвижек в фонтанной арматуре имеет дистанционное пневматическое управление. Электрический сигнал поступает с пульта управления на соленоид клапана пневмопривода, клапан срабатывает, и газ под давлением поступает в верхнюю или нижнюю полость пневмоцилиндра задвижки 3, при этом задвижка открывается или закрывается. Пневмопривод монтируется непосредственно на задвижке. Для его питания используют воздух или азот, поступающий по трубопроводу 11 через газовый редуктор. Две другие стволовые задвижки 12 имеют ручное управление. Два рабочих отвода фонтанной арматуры идут от боковых отводов верхнего крестовика 8. На рабочих струнах предусмотрено по одной задвижке 4 с ручным приводом диаметром 65 мм и по одной с пневмоприводом 5, управляемых клапаном 7, устанавливаемым за быстросменным штуцером 6. Задвижка 5 в процессе эксплуатации закрывается автоматически при повышении или понижении давления в линиях манифольда или арматуры против заданных значений. Для открывания пневмоприводной задвижки 5 вручную вентиль перед клапаном закрывают, а ручку

37

золотника 10 устанавливают в положение «Открыто», при этом верхняя полость пневмоцилиндра задвижки сообщается с атмосферой, а нижняя – с линией от воздушного баллона. При стабилизации рабочего давления поршень пилота возвращается в первоначальное положение, перекрывая отверстие в его корпусе. Быстросменный штуцер 6 позволяет ступенчато регулировать режим работы скважины. Давления в рабочих струнах и в затрубном пространстве замеряются манометрами, установленными на вентилях 9.

Большое значение для надежности, металлоемкости, технологичности изготовления, сборки-разборки, ремонтоспособности имеет способ стыковки элементов фонтанной арматуры – тройников, крестовиков, запорных устройств, катушек, вентилей, а также способ герметизации этих стыков. Существуют несколько способов стыка элементов фонтанной арматуры. Наиболее распространенный – фланцевый с креплением болтами или шпильками (см. рис. 3.8). К недостаткам таких соединений относятся их значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации. Фланцевые соединения обусловили необходимость сварки литой части заготовок корпусов тройников и крестовин со штамповками, что усложняет изготовление и приводит к увеличению объема работ по механической обработке [5].

Более простое соединение стыков – резьбовое с муфтовым соединением, так как отпадает необходимость во фланце, прокладках, большом числе болтов, отверстий под них и упрощается сборка-разборка. Однако резьбовое соединение увеличивает вертикальный размер арматуры.

В последние годы получают все более широкое применение так называемые хомутовые соединения, позволяющие резко уменьшить размеры фланцев стыкуемых деталей, которые превращаются в небольшие бурты. Одновременно отпадает необходимость в большом числе шпилек и отверстий под них. Особое преимущество хомутового соединения – в резком ускорении и упрощении сборки и разборки стыкуемых элементов арматуры.

При обеспечении высокой надежности элементов запорных устройств становится возможным и целесообразным, особенно при больших давлениях, изготавливать фонтанную арматуру из моноблоков, каждый из которых содержит несколько элементов арматуры: две – четыре задвижки, тройник или крестовину. В этом случае вообще отсутствуют стыки между этими элементами и отпадает необходимость в их герметизации, уменьшаются размеры, значительно сокращается металлоемкость [7].

3.4.Запорные и регулирующие устройства фонтанной арматуры

Кзапорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим – сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10–12, а в манифольде – 15–20 задвижек или кранов.

Аналогичные запорные устройства используются в арматуре газлифтных и нагнетательных скважин.

Запорные устройства – задвижки и краны применяемых в фонтанной арматуре типов широко используются в оборудовании почти для всех технологических процессов

иопераций при добыче нефти и газа, а в несколько измененном виде и при бурении скважин. В частности, они применяются в противовыбросном оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и вообще во всех промывочных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости,

38

нефти и газа, для закачки воды и газа в пласт. Значительная часть этих запорных устройств применяется в оборудовании для первичной переработки нефти и газа и их транспортировки.

Широкое применение запорных устройств в разных отраслях промышленности и транспорта, строительства, коммунального хозяйства сделало их одним из наиболее массовых изделий машиностроения и объектов эксплуатации. Надежность, металлоемкость, ремонтоспособность запорного устройства каждого типа, принятого к производству, являются особо важными показателями.

Наиболее сложные условия эксплуатации запорных устройств наблюдаются при их использовании именно в фонтанной арматуре фонтанирующих скважин. Как и остальное оборудование, контактирующее с пластовой жидкостью, газом или конденсатом, запорные устройства фонтанной арматуры находятся под воздействием высокого давления (до 70–100 МПа), пропускают через себя до нескольких тысяч тонн пластовой жидкости или миллионов кубометров газа, часто содержащих агрессивные среды (H2S и СО2), абразив, сильно минерализованную воду. Иногда температура пластовой жидкости достигает 200–250 °С, а температура окружающей среды на севере, например, опускается ниже –50 °С. Нередки случаи, когда перечисленные условия характерны для одного месторождения. В подобных же условиях работают средства регулирования, т.е. штуцеры. Аналогичны и условия эксплуатации запорных устройств в манифольде фонтанной арматуры.

Эти особо сложные условия эксплуатации запорных устройств определяют и требования, предъявляемые к их конструкции и изготовлению: способность выдерживать необходимое давление и обеспечивать при этом герметичность запора, пропускать поток жидкости или газа с минимальной потерей напора, сохранять работоспособность при наличии агрессивных сред и абразива, при высоких и низких температурах, быть оперативными в управлении, иметь минимальную металлоемкость.

Широкий диапазон дебитов и давлений, химического состава жидкости или газа, температур наряду с массовым характером производства запорных устройств сделали целесообразным и их выпуск не в универсальном, а в специализированном исполнении прежде всего для различных давлений, расходов, химического состава и температур. Параметры и исполнения запорных устройств регламентируются стандартами.

Однако в особо сложных условиях эксплуатации, несмотря на относительно высокую надежность, долговечность запорных устройств недостаточна для длительной эксплуатации фонтанной скважины без их замены. Поэтому не только запорные устройства, но и фонтанная арматура изготавливаются с учетом их возможных отказов и сохранения при этом работоспособности арматуры в целом, например, путем резервирования или сменой запорного устройства под давлением, т.е. на работающей скважине.

Принципиальные схемы основных запорных и регулировочных устройств отличаются способом уплотнения. Эффект уплотнения клиновой задвижки обеспечивается за счет распорного усилия клина – шибера, прижимаемого к гнездам каналов задвижки. Однако задвижкам этого типа свойственен ряд серьезных недостатков: непрямоточность потока жидкости или газа, возникновение завихрений, омывание шибера в открытом положении жидкостью. Поэтому задвижки с клиновым шибером создают большие гидравлические сопротивления, а долговечность омываемого потоком жидкости или газа в открытом положении шибера и гнезда мала. Недостаток задвижек – сложность обеспечения герметичности контакта поверхностей клин – гнездо как при изготовлении, так и при ремонте, вследствие чего их производство резко сократилось, однако парк их до сих пор весьма большой.

Более совершенна плоскошиберная задвижка, в которой уплотнение контакта шибер – гнездо достигается различными способами, но во всех случаях конструкция их исключает омывание герметизирующих поверхностей шибера в открытом положении

39

жидкостью или газом. Пропускаемый поток жидкости или газа сохраняет направление при проходе через шибер, поэтому задвижки этого типа называются также прямоточными. Такой принцип устройства позволил значительно повысить долговечность задвижки и резко сократить в ней гидравлические потери. Плоская форма шибера способствует упрощению ее изготовления и ремонта. Задвижки этого типа – основные среди выпускаемых.

Кроме задвижек, в качестве запорных устройств используются краны с различными по форме пробками: цилиндрической, шаровой, конической. Кран обеспечивает прямоточность потока жидкости или газа.

В качестве регулирующих устройств применяются вентили и втулочные сменные штуцеры. Использование вентилей, называемых часто регулируемыми штуцерами, в фонтанной арматуре позволило плавно менять площадь сечения канала и обеспечить бесступенчатое регулирование. Втулочные сменные штуцеры рассчитаны на ступенчатое регулирование за счет использования набора деталей, представляющих собой дроссели с каналами разных диаметров.

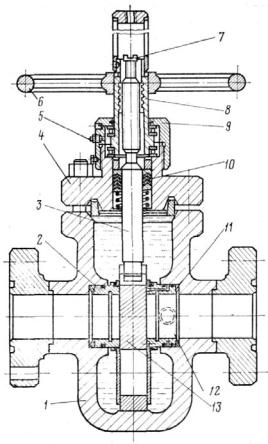

Прямоточная плоскошиберная задвижка с диаметром условного проходного отверстия 65 мм рассчитана на рабочее давление 21,0 МПа (рис. 3.9). Основные детали задвижки: стальной корпус 1 с крышкой 4, шибер 13, сёдла 2 и 12. На сёдлах 2 и выходе 12 установлены подпирающие тарельчатые пружины 11.

Рис. 3.9. Прямоточная плоскошиберная задвижка:

1 – корпус; 2 – седло на входе; 3 – шпиндель; 4 – крышка; 5 – нагнетательный клапан; 6 – маховик; 7 – регулировочный винт; 8 – ходовая гайка; 9 – крышка подшипников; 10 – манжеты; 11 – тарельчатая пружина; 12 – седло на выходе; 13 – шибер

Такая конструкция наиболее типична для задвижек, рассчитанных на небольшие расходы и давления. Масса задвижек – 80–100 кг. Герметичность запора достигается за счет подвижности сёдел 2 и 12 с кольцевыми уплотнениями и высокого класса

40