книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdf

перемещается вниз верхний пилот 3, достигнув своего нижнего положения, он закрывает канал, связывающий полость а с нижней полостью золотника. Золотник, находящийся в нижнем положении, соединяет верхнюю полость цилиндра с с нижней полостью золотника d, благодаря чему он остается в верхнем положении до тех пор, пока поршень, подходя к своему нижнему положению, не начнет замедлять свою скорость благодаря работе нижнего демпфера, канавка е на штоке поршня соединит кольцевые канавки f и g.

Рис. 6.5. Схема гидравлического двигателя двойного действия

В результате соединения канавок f и g нижняя полость золотника d будет соединена с затрубным пространством, и золотник переместится вниз под действием давления, воздействующего на него сверху.

При этом канал, подающий жидкость в верхнюю полость цилиндра, будет перекрыт, подпоршневой объем цилиндра d соединится с полостью а, а верхняя полость с с затрубьем.

Далее начинается ход поршня вверх, и цикл работы двигателя повторяется. При перемещении штока вверх–вниз осуществляется привод в действие скважинного насоса, работа которого была рассмотрена ранее.

101

По способу спуска ГПНА различаются: агрегаты, спускаемые на колонне насоснокомпрессорных труб (аналогично трубному скважинному насосу), фиксированные и так называемые свободные агрегаты. Первые жестко соединяются с колонной, и для их подъема необходимо поднять НКТ, что сопряжено с большой затратой сил и времени бригады подземного ремонта, вторые снабжаются специальным уплотнением и замком

иподнимаются или опускаются посредством рабочей жидкости, направление которой изменяется в зависимости от необходимого направления движения агрегата. Для монтажа свободных агрегатов в нижней части труб устанавливается специальное седло,

ана устье – ловитель и специальная обвязка, позволяющая изменять направления потоков в колоннах насосно-компрессорных труб.

Для спуска агрегата колонны труб заполняются жидкостью, после чего спускается агрегат, который под действием потока жидкости, подаваемой силовым насосом, опускается, устанавливается на седле и фиксируется замком. После его установки поток жидкости начинает проходить через агрегат, и последний откачивает пластовую жидкость. Время спуска агрегата на седло, момент его установки и начало работы контролируются по показаниям манометра, установленного на нагнетательном патрубке силового насоса.

Для подъема агрегата направление потоков жидкости в колоннах труб изменяется на противоположное посредством переключения четырехходового крана. При этом давление жидкости, действующее на агрегат снизу, создает усилие, направленное вверх, которое извлекает агрегат из замка и перемещает его вверх к устью скважины.

Агрегат после достижения им устья захватывается специальным ловителем. При этом силовой насос, подающий рабочую жидкость, автоматически отключается, и операция заканчивается. Момент выпрессовки агрегата из замка и время подъема его на поверхность контролируются манометром.

Помимо перечисленных отличительных признаков, установки отличаются конструктивным исполнением и взаимным расположением каналов для подвода и отвода жидкости от ГПНА. В качестве каналов могут использоваться специальные колонны НКТ либо внутренняя полость эксплуатационной колонны, а относительно друг друга колонны могут располагаться концентрично или же параллельно.

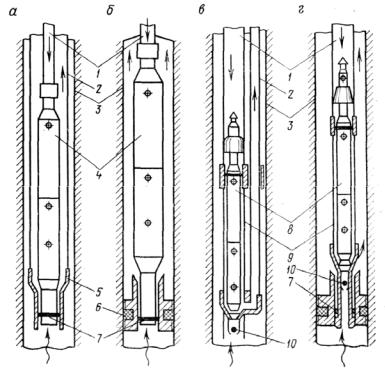

Взависимости от типа гидравлической схемы установки и типа применяемого ГПНА конструкции нижней части внутрискважинного оборудования могут быть различными. При использовании открытой гидравлической схемы применяют следующие варианты конструкций (рис. 6.6).

Фиксированный ГПНА с двумя концентрично расположенными колоннами труб (рис. 6.6, а). В этом случае ГПНА 4 спускается на центральной колонне труб 1, а его нижняя часть с уплотнением устанавливается на опорном конусе 5, который укреплен на колонне НКТ 2 большого диаметра. Рабочая жидкость подводится к гидродвигателю по центральной колонне НКТ 1, а пластовая жидкость в смеси с рабочей отводится по концентричному каналу, образованному колоннами НКТ 1 и 2.

Фиксированный ГПНА (см. рис. 6.6, б) с одной колонной НКТ. ГПНА опускается на колонне НКТ 1 и устанавливается нижней частью на пакере 6, расположенном в эксплуатационной колонне 3. Как и в предыдущей схеме, рабочая жидкость подводится по центральной НКТ 1, а поднимается по кольцевому каналу между НКТ 1 и эксплуатационной колонной 3.

Свободный ГПНА с двумя параллельными колоннами НКТ (см. рис. 6.6, в). Агрегат 8 спускается в скважину по НКТ большого диаметра 1, по которой к нему подводится рабочая жидкость и в нижней части которой установлены седло с замком и обратный клапан 10. Параллельная колонна труб 2 служит для подъема смеси пластовой

ирабочей жидкостей.

102

Рис. 6.6. Оборудование скважин ГПНА с открытой схемой циркуляции рабочей жидкости

Свободный ГПНА с одной колонной НКТ (см. рис. 6.6, г). Агрегат 8 располагается в колонне НКТ 1, в нижней части 9 которой установлены седло с замком и обратный клапан 10. Хвостовик колонны фиксируется в отверстии пакера 7, установленного в эксплуатационной колонне 3. Потоки жидкостей аналогичны потокам схемы (см.

рис. 6.6, б).

При подъеме свободного агрегата на рис. 6.6, в и г поток жидкости в канале, служащем для подъема пластовой жидкости, изменяется на противоположный, обратный клапан 10 закрывается, и агрегат 8 перемещается вверх.

Сопоставление приведенных схем показывает, что с точки зрения металлоемкости наилучшими показателями обладают схемы с применением одной колонны НКТ и пакера. Эти же схемы позволяют обеспечить максимальный отбор жидкости из скважины, поскольку гидравлическое сопротивление каналов для подвода и отвода жидкости минимальное, а в схеме, представленной на рис. 6.6, б, к тому же радиальные габаритные размеры ограничены только лишь внутренним диаметром эксплуатационной скважины.

Недостатком схем, приведенных на рис. 6.6, б и г, является необходимость установки пакера, а также усложнение конструкции агрегата для пропуска через нее свободного газа.

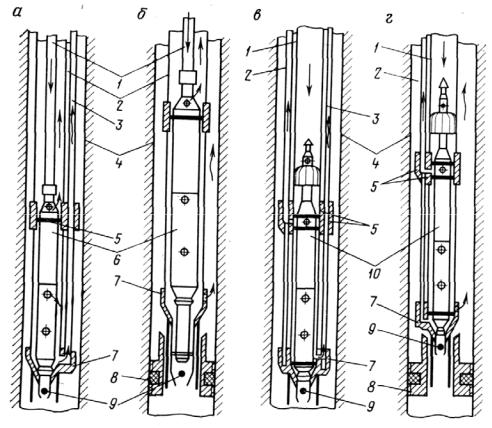

При использовании закрытой гидравлической схемы применяют следующие варианты конструкций внутрискважинного оборудования (рис. 6.7).

Фиксированный ГПНА с тремя рядами насосных труб (см. рис. 6.7, а). Рабочая жидкость подводится и отводится по концентрично расположенным колоннам труб 1 и 2, а пластовая жидкость поднимается по расположенной параллельно им колонне 3. Агрегат 6 спускается на внутренней колонне 1 и снабжен уплотнением 5, расположенным в верхней части агрегата для предотвращения смешивания потоков рабочей и пластовой жидкости. Фиксация агрегата обеспечивается седлом с замком, установленными вместе с обратным клапаном 9 в нижней части колонны.

103

Рис. 6.7. Оборудование скважин ГПНА с закрытой схемой циркуляции рабочей жидкости

Фиксированный ГПНА с двумя концентричными колоннами (см. рис. 6.7, б). Рабочая жидкость, как и в предыдущей схеме, подводится и отводится по концентрично расположенным трубам 1 и 2, а пластовая жидкость поднимается по кольцевому каналу между колонной 2 и эксплуатационной колонной 4. Обязательным является применение пакера 8, устанавливаемого в эксплуатационной колонне 4, с которым взаимодействует хвостовик колонны 2.

Свободный ГПНА с тремя параллельными колоннами труб (см. рис. 6.7, в). Подвод рабочей жидкости к агрегату 10, а также его спуск и подъем осуществляются по центральной трубе 1 большого диаметра. В нижней части ее установлены замок 7, фиксирующий агрегат после установки его в рабочем положении и обратный клапан 9 для подачи рабочей жидкости под агрегат при его подъеме. Рабочая и пластовая жидкости поднимаются по отдельным колоннам 2 и 3, расположенным параллельно колонне 1.

Свободный ГПНА с двумя параллельными колоннами труб (см. рис. 6.7, г). Подвод рабочей жидкости, подъем и спуск агрегата осуществляются, как и в предыдущей схеме, по колонне 1 большого диаметра. Башмак колонны 1 взаимодействует с пакером 8, установленным в эксплуатационной колонне 4. Рабочая жидкость поднимается по параллельной колонне 2, а пластовая – по кольцевому пространству внутри обсадной колонны 4.

Анализ рассмотренных конструкций показывает, что использование ГПНА в сочетании с закрытой схемой усложняет внутрискважинное оборудование, так как требует дополнительного канала для возврата рабочей жидкости. Наименее металлоемкими и наиболее производительными являются схемы с использованием полости эксплуатационной колонны, что, как и в рассмотренных конструкциях

104

открытых схем, требует установки пакера. Вместе с тем недостатки описанных схем компенсируются удобством установки и извлечения ГПНА, что и объясняет их широкое применение.

Опыт работы с установками гидропоршневых насосов показал, что сбрасываемые погружные агрегаты могут работать в среднем с межремонтным периодом около 9 месяцев (270 сут). Подъем их производился без подъема труб – жидкостью. НКТ и пакеры не поднимались по нескольку лет. Ожидалось, что подъем добываемой жидкости по обсадной колонне (при установке пакера) может привести к отложению парафина на обсадных трубах и осложнениям при подъеме НКТ и пакера. Однако опыт эксплуатации показал несостоятельность такого опасения. Смешивание добытой и рабочей жидкостей при подъеме их по обсадной колонне приводило к снижению относительного содержания газа, а также смол и парафинов в смеси и к незначительному отложению их на обсадных трубах [15].

6.2. Наземное оборудование гидропоршневой установки

Наземное оборудование состоит из оборудования устья, силового насосного агрегата, оборудования для подготовки рабочей жидкости, регулирующей и регистрирующей аппаратуры.

Оборудование устья имеет детали для подвески НКТ на колонной головке, многоходовой кран для направления рабочей и отбираемой жидкостей в соответствующие каналы при спуске, работе и подъеме погружного агрегата, пружинного ловителя, свободно сбрасываемого агрегата и мачты с талевой системой с ручным приводом для извлечения агрегата из скважины или спуска его в скважину.

Силовой насосный агрегат состоит из насоса и его привода. Применяется трехплунжерный насос. Увеличенное число ходов плунжером (около 400 в минуту) позволяет выполнить насосы небольших габаритов.

Насосы имеют наибольшее давление 16 и 30 МПа. Подача насосов составляет от единиц до десятков литров в секунду. Параметры насосов зависят от характеристики двигателя погружного агрегата и от того, является ли насос приводом индивидуальной установки (предназначенной для одной скважины) или групповой установки (для нескольких скважин). Насосы подают к скважине жидкость, обычно нефть, очищенную от механических примесей и отделенную от воды и газа. Есть примеры использования в качестве рабочей жидкости воды с присадками, обеспечивающими смазку трущихся частей оборудования.

Приводом насоса чаще всего служит электродвигатель. В некоторых случаях выгодно применять газомотор, работающий на нефтяном газе. Это экономично, поскольку применяется дешевое топливо, и, с другой стороны, газомотор позволяет просто изменять частоту вращения приводного вала силового насоса и регулировать таким образом его подачу.

Оборудование для подготовки рабочей жидкости (при незамкнутой ее циркуляции) имеет сепараторы для отделения газа, воды и механических примесей, отстойники, дозировочные насосы, подогреватели. Обычно применяются сепараторы объемного типа, вертикальные или горизонтальные, с подогревом поступающей смеси для лучшей деэмульсации и снижения вязкости смеси. После объемных сепараторов устанавливают батарею циклонных сепараторов для более тщательной очистки рабочей жидкости от газа и механических примесей. В некоторых установках применяют отстойники большой емкости.

Для улучшения деэмульсации смеси рабочей и добытой жидкостей и отделения воды в смесь иногда подают реагенты-деэмульгаторы. Деэмульгаторы подаются в небольших объемах (десятки граммов на 1 м3 жидкости) дозировочными насосами с малыми подачами. Это обычно одноплунжерные насосы, имеющие регулировку подачи.

105

В качестве деэмульгаторов можно использовать поверхностно-активные вещества различных марок.

В установках гидропоршневых насосов имеется возможность подачи деэмульгатора не только в поверхностную систему, но и в подготовленную рабочую жидкость, направляемую в скважину. В этом случае действие деэмульгатора проявляется уже по выходе жидкости из погружного двигателя в НКТ. Предупреждается образование стойких высоковязких эмульсий, снижается гидравлическое сопротивление движению смеси в трубах, облегчается отделение воды в системе подготовки рабочей жидкости и при подготовке товарной нефти.

Деэмульсация при подготовке рабочей жидкости и отделение воды облегчаются при подогреве жидкости. Подогреватели могут быть с теплоносителем в виде пара или горячей воды или электрическими в виде специальных лент, в изоляции которых уложены электропроводящие жилы с большим сопротивлением (из константана, нихрома и т.д.). Подогрев осуществляется в отстойниках, или сепараторах, или в линиях, подводящих смесь от скважины к этим устройствам.

Система подготовки рабочей жидкости может включать все перечисленные части, а может быть и значительно упрощена в зависимости от конкретной характеристики добываемой жидкости и климатических условий.

Опыт эксплуатации гидропоршневых насосов показал, что для нормальной работы погружного агрегата достаточно снизить содержание воды в рабочей жидкости до 5 % и механических примесей до 0,5–0,3 г/л.

Контроль за режимом работы установки гидропоршневого насоса, поддержание этого режима или изменение его осуществляются аппаратурой, включающей расходомер, манометр, стабилизатор режима, регулирующие вентили [15].

6.3. Основы расчета параметров установки гидропоршневого насоса (ГПНУ)

При выборе установки гидропоршневого насоса основная задача – определение ее схемы и параметров комплектующего оборудования (скважинного и наземного). Схему ГПНУ выбирают в зависимости от объема добычи и размера обсадной колонны скважины. В принципе для малых отборов можно применять схему ГПНУ с замкнутой циркуляцией рабочей жидкости и со сбрасываемым погружным агрегатом, при средних отборах – со смешиванием рабочей и добываемой жидкостей и со сбрасываемым агрегатом, а для больших отборов – схемы ГПНУ с погружным агрегатом, спускаемым на НКТ. Так, например, установки со сбрасываемым погружным агрегатом можно применять в зависимости от схемы подъема рабочей жидкости и схемы спуска труб при следующих параметрах:

–при замкнутой схеме циркуляции рабочей жидкости, двух параллельных колоннах НКТ и установке пакера в скважине – для добычи до 100 м3/сут, если обсадные трубы диаметром 168 мм, и около 20 м3/сут, если диаметр 146 мм;

–при смешивании рабочей жидкости с добываемой, одной колонне НКТ и пакере

–для добычи примерно до 500 м3/сут, если обсадные трубы диаметром 168 мм, и 300 м3/сут, если диаметр 146 мм.

При больших подачах необходимо применять погружные агрегаты, спускаемые в скважину на колонне НКТ.

Расчет параметров узлов установки ГПНУ содержит в основном следующие этапы:

1.Определение глубины необходимого погружения насоса под динамический

уровень при заданном коэффициенте наполнения насоса, газовом факторе (с учетом гидравлического сопротивления во всасывающем клапане насоса).

2.Определение глубины спуска насоса в скважину с учетом расположения динамического уровня жидкости и погружения насоса под этот уровень.

3.Выбор типоразмера погружного агрегата.

106

4. Выбор параметров и состава наземного оборудования. При определении глубины спуска насоса в скважину рассчитывают глубину расположения динамического уровня по известному расположению статического уровня, коэффициенту продуктивности и заданному объему отбираемой жидкости. Глубина спуска насоса будет равна сумме глубины расположения динамического уровня жидкости в скважине и глубины погружения насоса под этот уровень.

Типоразмер погружного агрегата выбирается по подаче и напору насоса и габариту погружного агрегата.

Габариты погружного агрегата выбираются в зависимости от принятой схемы обустройства скважины (параллельные или концентричные колонны, использование пакера), принятой схемы циркуляции рабочей жидкости и диаметра обсадной колонны скважины. Параметры поверхностного оборудования, а это прежде всего подача и давление рабочей жидкости, определяются в зависимости от размеров выбранного погружного агрегата. Объем подачи рабочей жидкости зависит от диаметра, длины хода и частоты ходов плунжера двигателя погружного агрегата. При расчете этого объема необходимо учесть утечки жидкости в системе, затрату жидкости на переключение золотника. При расчете давления рабочей жидкости у поверхностного насоса учитываются размеры поршней двигателя и насоса, штока, соединяющего поршни, потери напора в трубах и в самом погружном агрегате, силы трения движущихся деталей в агрегате.

Для определения давления рабочей жидкости сначала составляют уравнения равновесия сил, действующих на плунжеры двигателя и насоса при ходе их вверх и вниз. Так, для агрегата, показанного на рис. 6.7, схема давлений, действующих на поршневую группу при ходе вверх (рис. 6.8, а) и ходе вниз (рис. 6.8, б), рассчитывается по формулам:

– при ходе вверх |

|

pд.в (Fд – f) > (pн – p0) (Fд + F – f) + Рf + Pс.в.; |

(6.1) |

– при ходе вниз |

|

pд.н f > pнf + Pf + Рс.н, |

(6.2) |

где Fд, f, F – площади сечения плунжера двигателя, штока и плунжера насоса соответственно; рн – давление поднимаемой жидкости у глубинного насоса с учетом потерь напора в подъемной колонне и давления у устья скважины; р0 – давление подпора у плунжера, возникающее из-за погружения насоса под динамический уровень жидкости в скважине с учетом гидравлических сопротивлений всасывающей системы; Pf – сумма сил трения плунжеров и штока и инерционных сил; Рс.в, Рс.н – суммы сил, обусловленных сопротивлениями потока жидкости в агрегате при ходе вверх и вниз соответственно; Рд.в, Рд.н – давления рабочей жидкости у погружного насоса при ходе вверх и вниз соответственно. Из этих уравнений находят неизвестное давление рабочей жидкости.

Поскольку длинные колонны труб – очень хороший компенсатор, сглаживающий колебания давления рабочей жидкости, то возможное неравенство расчетных давлений рабочей жидкости при ходе плунжеров вверх и вниз практически означает, что скорость движения их вверх и вниз различна.

Давление рабочей жидкости у поверхностного насоса находят из следующего соотношения:

pп.н = pд + ∆pс – p, |

(6.3) |

где рд – давление рабочей жидкости у погружного насоса; ∆рс – гидравлическое сопротивление в трубопроводе, идущем от поверхностного к погружному насосу; р – естественное давление столба рабочей жидкости в трубах.

107

Рис. 6.8. Схема сил, действующих на поршневую группу гидропоршневого насоса

Найденное количество рабочей жидкости и ее давление у поверхностного насоса дают возможность подобрать его по каталогам. При выборе насоса надо учитывать, что он должен работать непрерывно и длительно и что при индивидуальных установках насосы располагаются в легких укрытиях [15].

6.4. Прочие насосы с гидроприводом

Для подъема добываемой нефти из скважин использовались опытные образцы турбонасосов и гидроштанговых насосов.

Турбонасос представляет собой лопастную турбину, вал которой соединен с валом центробежного насоса. Турбина приводится в действие при закачке в нее с поверхности рабочей жидкости. Центробежный насос отбирает из скважины жидкость и нагнетает ее на поверхность. Рабочая жидкость, отработавшая в турбине, выходит в тот же канал, что и добытая жидкость, и в смеси с ней поднимается на поверхность. На поверхности смесь разделяется, и добытая жидкость с нефтью идет в промысловую сеть, а рабочая жидкость (в большинстве случаев вода) поступает в поверхностный насос и далее в скважину для привода погружной турбины.

Такие насосы предназначены для отбора больших количеств жидкости из скважин (400–500 м3/сут и более) с относительно малых глубин (в опытных образцах 200–1000

м).

Преимущество такой насосной установки – возможность отбора больших количеств жидкости из скважины при достаточно высокой эффективности (КПД около 0,25–0,3). При этом возможна эксплуатация наклонно направленных скважин. Установка может быть выполнена сбрасываемой в скважину при увеличенной частоте вращения вала. Это существенно снижает объем ремонтных работ на скважине.

Однако недостатки этой установки пока не преодолены. Большие объемы рабочей жидкости, закачиваемой в скважину, требуют обустройства ее каналами со значительными проходными сечениями. В скважинах с обсадными колоннами диаметром 146 и 168 мм это трудновыполнимо. На поверхности необходимо

108

организовать очистку и подготовку больших количеств рабочей жидкости, что приводит к установке металлоемкого оборудования, требует затрат на его обслуживание. Пока эти установки выполнялись лишь в опытных образцах.

Гидроштанговые установки имеют в скважине поршневой двигатель без золотникового распределителя и соединенный с ним поршневой насос (штанговый). Эта установка похожа на гидропоршневой насос, но рабочая жидкость в ней совершает в трубопроводах скважины возвратно-поступательное движение. Управление движением рабочей жидкости осуществляется на поверхности, где имеется соответствующее золотниковое или клапанное распределение. Рабочая жидкость в этой установке не смешивается с добытой. При клапанном распределении рабочей жидкости в качестве нее можно использовать воду. Таким образом, никакой подготовки рабочей жидкости не требуется. Поверхностное и погружное оборудование в этой установке простое, собранное из стандартных, освоенных производством узлов, а погружной агрегат собирается из двух штанговых насосов.

Отсутствие металлических штанг, кабеля позволяет эксплуатировать наклонно направленные скважины. Изменяя подачу и давление рабочей жидкости у поверхностного насоса, можно в широких пределах (кратно) изменять отбор жидкости из скважины и напор скважинного насоса. Простое оборудование, легко монтируемое на скважине, и широкие пределы регулировки параметров отбора пластовой жидкости делают рациональным использование такого насоса для исследования пластов, вскрытых геолого-разведочными скважинами в труднодоступных районах. В этих условиях важно облегчить монтаж и последующий демонтаж насосного оборудования и, поскольку характеристика пласта неизвестна, иметь возможность широко регулировать отбор жидкости из скважины. При этом процессе не столь важен и низкий КПД – недостаток гидроштанговых насосов [5, 15].

7. УСТАНОВКИ ДЛЯ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ГОРИЗОНТОВ ОДНОЙ СКВАЖИНОЙ

Многообразие геологических условий залегания и способов разработки нефтяных месторождений, а также специфика обустройства месторождений, заключающаяся, прежде всего, в стремлении увеличить шаг сетки скважин и уменьшить их абсолютное число, привели к эксплуатации двух, а в ряде случаев трех и более пластов одной скважиной. Подобный способ эксплуатации называют одновременным раздельным

(ОРЭ).

Одновременная раздельная эксплуатация нескольких пластов через одну скважину включает в себя комплекс технических и технологических мероприятий для эксплуатации каждого из пластов нефтяного месторождения. При этом основным требованием, предъявляемым к этому оборудованию, является обеспечение эксплуатации каждого пласта в соответствии с требуемым режимом, не зависящим от других пластов, эксплуатируемых этой же скважиной. В крайнем случае это требование может сводиться к возможно большему уменьшению их взаимного влияния.

Помимо извлечения пластовой жидкости, оборудование этой группы позволяет также решать задачу поддержания давления в каждом пласте при закачке в них воды.

Накопленный опыт одновременной раздельной эксплуатации позволяет сформулировать требования к оборудованию для реализации этой технологии:

–надежное разобщение пластов в течение всего периода эксплуатации;

–возможность проведения всех необходимых технологических операций с каждым пластом в отдельности (освоение, исследование пласта, удаление парафина, промывка);

–возможность регулирования отбора жидкости из каждого пласта в отдельности или ее закачки;

–простота конструкций;

109

–минимальная металлоемкость;

–надежность в эксплуатации [4, 7, 15].

7.1.Классификация способов одновременной раздельной эксплуатации

Внастоящее время известно большое число различных сочетаний оборудования и способов эксплуатации скважин. Их названия обозначают способы эксплуатации в направлении от забоя скважины к устью, т.е. способ «фонтан – насос» подразумевает, что нижний пласт эксплуатируется фонтанным способом, а верхний – насосным.

Классификация применяемых способов проводится по следующим признакам:

–назначение скважины;

–сочетание используемых способов эксплуатации;

–каналы подъема пластовой жидкости от пластов на поверхность.

Рассмотрим эти признаки более подробно.

I. По назначению скважины подразделяются на эксплуатационные и нагнетательные. Первые служат для раздельного отбора жидкости из нескольких пластов, вторые – для раздельной закачки в пласты жидкости. Известно также использование скважин в качестве и нагнетательных, и эксплуатационных.

II.По применяемым способам можно выделить различные сочетания

оборудования для эксплуатации разных пластов. В основном используются следующие: «фонтан – фонтан», «фонтан – насос». При эксплуатации более чем двух пластов, как правило, применяются однотипные способы, например «фонтан – фонтан – фонтан» или же «ШСН – ШСН – ШСН».

III.По способу подъема пластовой жидкости на поверхность различаются способы

сиспользованием одной колонны насосно-компрессорных труб, т.е. со смешиванием продукции пластов, и с использованием параллельных независимых каналов, если смешивание продукции недопустимо.

Цели, решаемые при одновременной раздельной эксплуатации, можно разделить на группы.

I.Регулирование процесса разработки многопластового месторождения, вскрытого единой сеткой скважин. В этом случае ОРЭ обеспечивает оптимальный

режим работы каждого из пластов, т.е. их равномерную выработку, требуемые дебиты каждого пласта в отдельности для продления периода фонтанирования всех или одного из пластов, раздельный подъем жидкости из каждого пласта – имеющей различные товарные свойства (качество, степень обводненности, содержание вредных компонентов).

II. Эксплуатация новых продуктивных пластов работающими эксплуатационными или нагнетательными скважинами для получения дополнительной нефти. В этом случае ОРЭ позволяет ввести в эксплуатацию законсервированные пласты (дополнительная перфорация); уплотнить сетку скважин по одному или нескольким пластам многопластового месторождения.

Эти методы ОРЭ используются, как правило, в скважинах, пробуренных давно и первоначально не предназначенных для раздельной эксплуатации.

III. Совмещение процессов разработки газовых, нефтяных и водяных пластов в специальных скважинах. При этом ОРЭ решает следующие задачи:

–использование энергии газа одного пласта для подъема жидкости из другого;

–совмещение в одной скважине функций отбора и нагнетания.

Одноколонные системы позволяют проводить в основном все технологические операции, связанные с удалением парафина, подземный ремонт, как и на обычных скважинах. Помимо этого они проще и имеют меньшую металлоемкость.

Многоколонные системы сложнее, они предусматривают подъем продукции по концентрично или параллельно расположенным колоннам, требуют большого диаметра

110