книги / Отбелка целлюлозы

..pdfПри получении высокооблагороженных целлюлоз методом холодного облагораживания обязательной операцией является удаление из целлюлозы (перед отбелкой) мелкого волокна в количестве 3–5 % для хвойных и 10–12 % для лиственных целлюлоз. Мелочь содержит много смолы, а содержание в ней альфа-целлюлозы и высокомолекулярных фракций низкое. Удаление мелочи снижает выход облагороженной целлюлозы, но улучшает качество.

Основные условия холодного облагораживания:

–температура 15–18 °С, повышение температуры до 25–30 °С не дает эффекта, при температуре ниже 10 °С обработка массы сильно затрудняется, так как масса из-за чрезмерного набухания приобретает вид студня;

–концентрация массы 5–10 %, при повышении концентрации затрудняется смешение массы с щелоком;

–продолжительность процесса около 1 ч;

–расход щелочи очень высокий (~100 %), потому ее необходимо регенерировать.

Отмывка этой щелочи от набухшей целлюлозы является весьма сложной задачей. Процесс промывки ведут ступенчато по принципу вытеснения крепких щелоков оборотными растворами постепенно понижающейся концентрации. Промывка несколько упрощается при холодно-горячем облагораживании, когда в промытой массе после холодного облагораживания оставляют некоторое количество щелочи (2–4 % NaOH), нужное для проведения горячего облагораживания. Отмытый крепкий раствор щелочи возвращать на холодное облагораживание нельзя, так как он содержит большое количество растворенных гемицеллюлоз.

На сульфатцеллюлозных заводах, если для холодного облагораживания используется белый щелок, отработанный щелок после облагораживания направляют на варку целлюлозы. При варке целлюлозы с предгидролизом это несколько ухудшает результаты варки, что выражается в уменьшении со-

61

держания альфа-целлюлозы и увеличении содержания гемицеллюлоз в предгидролизной целлюлозе.

Во избежание этого предложено отработанный щелок подвергать термообработке при температуре около 170 °С перед направлением на варку целлюлозы. При этом гемицеллюлозы деструктируются до оксикислот, которые не влияют на качество предгидролизной целлюлозы.

2.11. ИСПОЛЬЗОВАНИЕ ОТРАБОТАННЫХ ЩЕЛОКОВ ОТ ГОРЯЧЕГО ОБЛАГОРАЖИВАНИЯ

Отработанный щелок от горячего облагораживания после промывки облагороженной целлюлозы на барабанных фильтрах имеет невысокую концентрацию общей щелочи. Если во время горячего облагораживания она составляет 8–12 г NaOH/л, то при промывке разбавляется горячей водой до 5–7 г NаОH/л. Из общего количества щелочи 15–20 % составляет свободная щелочь, остальная связана с кислыми продуктами деградации полисахаридов.

Всего в отработанном щелоке заключено около 400 кг сухих веществ на 1 т облагороженной целлюлозы (2/3 органики и 1/3 минеральных веществ).

Ни с экономической, ни с экологической точек зрения спуск таких количеств загрязнений в стоки не допускается. Однако на многих предприятиях эти щелока сбрасываются в сток без какой-либо обработки.

На сульфитцеллюлозных заводах, если для варки целлюлозы используется Nа-основание, примерно 50 % свежей щелочи на приготовление варочной кислоты можно заменить щелочью из отработанного щелока после горячего облагораживания. Для удаления из этого щелока летучих кислот его предварительно следует продувать паром. Обработка щелока газообразным кислородом дает лучшие результаты (окисляется и муравь-

62

иная кислота). Кроме того, в 1,5 раза увеличивается количество реакционно-способной щелочи (часть щелочи, реагирующая с SO2 при приготовлении варочной кислоты).

Отработанный щелок от горячего облагораживания более успешно можно использовать для получения бисульфитного и нейтрально-сульфитного растворов для варки целлюлозы по этим способам.

2.12. ОБЕССМОЛИВАНИЕ ЦЕЛЛЮЛОЗЫ

Специальные меры по обессмоливанию принимаются обычно для сульфитной целлюлозы. Содержание смолы в небеленой сульфитной целлюлозе колеблется от 1,3 до 2,5 % в зависимости от качества древесины (свежая или выдержанная), условий варки, отбора щелока и промывки целлюлозы, качества производственной воды и других факторов.

Содержание смолы в сульфатной хвойной целлюлозе незначительное и принимать специальные меры к обессмоливанию ее нет необходимости. Однако лиственная сульфатная целлюлоза, как и сульфитная целлюлоза, может вызывать смоляные затруднения. Поэтому приходится принимать меры по обессмоливанию и сульфатной лиственной целлюлозы.

Удалить смолу легче из небеленой целлюлозы, чем в процессе отбелки. Объясняется это тем, что во время хлорирования целлюлозы за счет присоединения хлора по двойным связям смоляных и жирных кислот образуются хлорзамещенные соединения смолы, которые растворяются в щелочи значительно труднее, чем исходная смола. Кроме того, растворенная в процессе щелочной обработки смола при неблагоприятных условиях (понижение температуры, снижение рН массы до 7–8, перемешивание) может коагулировать с осаждением укрупненных частиц на волокнах и оборудовании (на сетках вакуум-фильтров, отжимных валиках, шнеках-разрывателях и др.). В связи с этим

63

обессмоливать необходимо как небеленую целлюлозу, так и целлюлозу, подвергающуюся отбелке и облагораживанию.

Обессмоливание небеленой целлюлозы производится отделением от нее мелкого волокна на фракционаторах или смолоотделителях типа ОВ. Поскольку смолой наиболее богаты мелкие волокна, отделение 2,5–3,5 % их обеспечивает эффект обессмоливания примерно 50 %. Эта операция является обязательной в производстве целлюлозы для химической переработки.

Методы обессмоливания целлюлозы в процессе отбелки. Окислительная обработка целлюлозы гипохлоритом или диоксидом хлора перед хлорированием, т.е. делигнифицирующая стадия отбелки будет Г-Х-Щ, Д/Х-Щ. Окислительная обработка проводится обычно без подогрева массы при концентрации 3–3,5 % в течение 30–60 мин. После предварительной обработки гипохлоритом целлюлозу можно промывать, а после

обработки диоксидом хлора промывать не рекомендуется. Щелочная обработка хлорированной целлюлозы и ще-

лочное облагораживание существенно снижают содержание смолы в целлюлозе. Обессмоливающий эффект щелочной обработки усиливается при добавках на ступени щелочения окислителей – пероксида водорода, гипохлорита, диоксида хлора или газообразного кислорода.

Добавки на ступени щелочной обработки ПАВ – Na3PO4 10H2O, ОП-7, ОП-10 и др. Наиболее эффективным является ОП-7, добавление которого в количестве 0,5 % от волокна снижает содержание смолы в целлюлозе на 80–85 %.

Использование в схеме отбелки КЩО практически исключает проблему «смоляных затруднений».

Включение в схему отбелки пероксидной ступени способствует снижению смолистости целлюлозы. Отбелка сульфитной целлюлозы только пероксидом водорода на схеме П-К-П-К исключает проблему смоляных затруднений. Однако по этой схеме можно отбеливать только мягкую сульфитную целлюлозу.

64

Обработка среднежесткой целлюлозы дает целлюлозу невысокой белизны (типа полубеленой).

Механохимическая обработка (МХО) небеленой целлю-

лозы в двухшнековом аппарате в щелочной среде при концентрации массы 25–30 % позволяет в 2–3 раза снизить содержание смол и жиров в сульфитной целлюлозе, поступающей на отбелку, и уменьшить опасность появления так называемых «смоляных затруднений», что для российских производителей является актуальной задачей. Кроме того, локальная очистка смоляных фильтратов после ступени МХО позволяет снизить ХПК до 20 %, отделить более 30 % растворенных органических веществ от общего количества загрязнений в стоках отбельного цеха и направить их на сжигание. Внедрение процесса обессмоливания небеленой сульфитной целлюлозы перед отбелкой является одним из этапов реконструкции, который наряду

спереходом на схемы отбелки TCF способствует как снижению расхода дорогостоящих отбеливающих реагентов, так и созданию замкнутых систем водопользования в отбельном цехе.

Эффективным устройством для механохимической обработки с целью обессмоливания сульфитной целлюлозы является двухшнековый аппарат типа фротапульпер.

Механохимическую обработку проводят при температуре 65–75 °С. Расход гидроксида натрия составляет от 10 до 20 кг/т (рН 11,5–12,0), в зависимости от массовой доли смол и жиров в небеленой целлюлозе. При увеличении жесткости целлюлозы (до 60 перм. ед. и более), поступающей на МХО, возможно повышение удельного расхода гидроксида натрия. Концентрация массы, подаваемой в аппарат, должна быть 25–30 %. Повышение этой концентрации может приводить к возрастанию доли мелкого волокна, а ее понижение снижает эффективность обессмоливания.

На рис. 4 показана схема отбелки сульфитной целлюлозы

сиспользованием ступени механохимического обессмоливания на фротапульпере. Целлюлоза после промывки на фильтре 5

65

сгущается в шнек-прессе 3, обрабатывается на фротапульпере 2 и отбеливается в башнях 1 с промывкой после каждой ступени на фильтрах 6. Щелочной фильтрат с первого фильтра направляется на промывку небеленой целлюлозы на фильтр 5 и затем на установку для выделения смолосодержащих веществ 4.

Рис. 4. Отбелка сульфитной целлюлозы с предварительным механохимическим обессмоливанием: 1 – отбельные башни; 2 – фротапульпер; 3 – шнек-пресс; 4 – установка для выделения смолосодержащих веществ; 5, 6 – промывные фильтры

Разработан вариант механохимической обработки с промывкой массы непосредственно после ступени обессмоливания на двухшнековом аппарате. Фильтрат, полученный после промывки массы, направляется на локальную очистку для выделения смолосодержащих веществ.

3. ТЕХНИКА ОТБЕЛКИ

ИОБЛАГОРАЖИВАНИЯ ЦЕЛЛЮЛОЗЫ

3.1.ХРАНЕНИЕ ЖИДКОГО ХЛОРА

ИПРИГОТОВЛЕНИЕ ХЛОРНОЙ ВОДЫ

Жидкий хлор поставляется на целлюлозно-бумажные предприятия с завода-изготовителя в железнодорожных цистернах из обычной стали, так как сухой хлор не вызывает коррозии. Цистерны снаружи покрывают теплоизоляционным слоем и обшивают стальными листами с целью предохранения от нагревания солнечными лучами, что представляет опасность из-за повышения давления.

Хранится жидкий хлор на предприятиях в стационарных цистернах, аналогичных железнодорожным.

На большинстве предприятий хлор смешивается с целлюлозой в смесителях в виде газа, полученного после испарения жидкого хлора в испарителях, обогреваемых теплой водой. Нанекоторых заводах газообразный хлор растворяют в воде и вводят в массу в виде хлорной воды. Хлорную воду приготовляют либо в эжекторных установках, либо в абсорберах с насадкой из колец Рашига. Вода должна быть холодной, но не ниже 12 °С. Концентрацияхлорной водыобычно 4–5 кг/м3.

3.2. ПРИГОТОВЛЕНИЕ ГИПОХЛОРИТНЫХ РАСТВОРОВ

Гипохлоритные растворы получают на месте потребления, насыщая хлором известковое молоко или раствор натриевой щелочи.

67

Схема приготовления раствора Са(OCl)2 включает операции получения раствора для насыщения (т.е. известкового молока), хлорирования его хлором и осветления полученного раствора (рис. 5).

Реакция хлорирования известкового молока:

2Са(ОН)2 + 2Сl2 = СаCl2 + Са(ОСl)2 + 2Н2О.

Теоретический расход гидроксида кальция равен 104 кг на 100 кг хлора (что составляет 79 кг СаО). Для повышения стабильности раствора необходим избыток извести примерно 5 %. С учетом этого избытка и наличия примесей в технической извести расход ее составляет примерно 1 кг на 1 кг хлора. Растворы гипохлорита готовят с содержанием 30–40 г/л активного хлора.

Рис. 5. Схема приготовления гипохлорита кальция: 1 – элеватор; 2 – шнек; 3 – дробилка; 4 – бункер; 5 – гасительклассификатор; 6 – мешалка; 7 – бак гашеной извести; 8 – охлаждающий спрыск; 9 – камера для измерения плотности; 10 – бак разбавленного раствора известкового молока; 11 – сборник; 12 – бак гипохлорита; 13 – ротаметр; 14 – элемент «Редокс»; 15 – циклон Дорра; 16 – смеситель

68

Растворение хлора в воде сопровождается образованием HClO, которая связывается Са(OH)2. При недостатке Са(ОH)2 создается кислая среда, что ведет к саморазложению раствора. На практике раствор получают с рН ~ 11 и остаточной щелочностью 5–8 г/л.

Для хлорирования известкового молока применяют хлораторы периодического или непрерывного действия – железобетонные аппараты, снабженные мешалкой и циркуляционным насосом. Осветление раствора гипохлорита производится либо отстаиванием в хлораторах или в специальных отстойниках, либо в гидроциклонах.

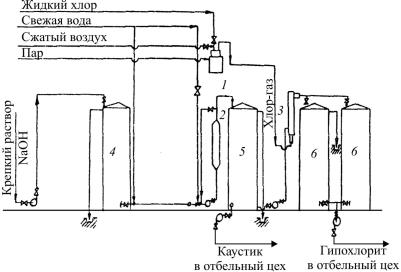

Гипохлорит натрия используют чаще при отбелке высококачественной целлюлозы для химической переработки. Получают его хлорированием раствора NaOH (рис. 6).

Рис. 6. Схема приготовления гипохлорита натрия: 1 – испаритель хлора; 2 – трубный смеситель; 3 – реактор для непрерывного хлорирования; 4 – бак крепкого раствора NaOH; 5 – бак разбавленного NaOH; 6 – баки гипохлорита

69

2NaOH + Cl2 = NaCl + NaClO + H2O

или насыщением хлором раствора соды

Na2CO3 + 2Cl2 + H2O = 2NaCl + 2HClO + CO2.

Хлорированный раствор содынейтрализуютедким натром:

2НСlО + 2NaOH = 2NaClO + 2H2O.

Таким образом, для получения двух молей NaClO расходуется 2 моля NaOH и 1 моль Na2CO3 вместо четырех молей NаОН при получении гипохлорита только из гидроксида натрия.

3.3. ПОЛУЧЕНИЕ ДИОКСИДА ХЛОРА

Известно много методов получения диоксида хлора, но промышленное применение нашли четыре способа. Исходным продуктом для получения диоксида хлора в большинстве методов является хлорат натрия, который действием различных восстановителей превращается в диоксид хлора.

В американской и отечественной практике широко применяется способ Мэтисона (Байкальский ЦБК, Сыктывкарский ЛПК) (рис. 7). Восстановителем служит диоксид серы в присутствии концентрированной серной кислоты, играющей роль катализатора.

Реакция (суммарная):

2NaClO3 + SО2 → Na2SO4 + ClO2.

Одновременно протекает побочная реакция с образованием хлора:

2NaClO3 + 5SО2 + Н2О → Cl2 +Na2 SО4 + 4Н2 SО4.

70