книги / Машины и оборудование нефтяных и газовых промыслов. Силовые приводы машин и оборудования нефтяных и газовых промыслов

.pdf

прилипанию манжеты к рабочей поверхности цилиндра, нагреваемой в процессе работы насоса. Шайба 3 сохраняет прочность соединения манжеты с сердечником при нагреве от трения цилиндропоршневой пары.

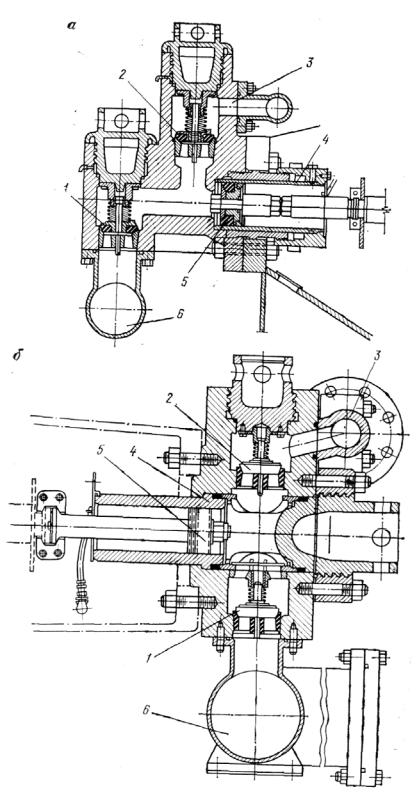

Рис. 5.14. Гидравлическая часть насоса одностороннего действия с различными клапанными коробками

111

Рис. 5.15. Поршень трехпоршневого бурового насоса одностороннего действия

Данные промысловых наблюдений показывают, что долговечность и ремонтопригодность трехпоршневых буровых насосов выше, чем двухпоршневых [1, 3].

5.4. Предохранительные клапаны

Предохранительные клапаны предназначены для ограничения повышения давления жидкости сверх установленной величины с целью предотвращения аварий в насосном агрегате и нагнетательной линии вследствие перегрузок, а также обеспечения безопасности работ. Предохранительные клапаны действуют эпизодически, например при образовании пробок, ошибочном пуске насоса при закрытых задвижках и в других подобных случаях, вызывающих чрезмерное увеличение давления насосов. Поршневые насосы почти не снижают подачу жидкости при возрастании сопротивлений в нагнетательной линии. Ввиду этого в поршневом насосе для безопасного выхода промывочной жидкости в случаях превышения предельного давления обязательно должен быть предохранительный клапан.

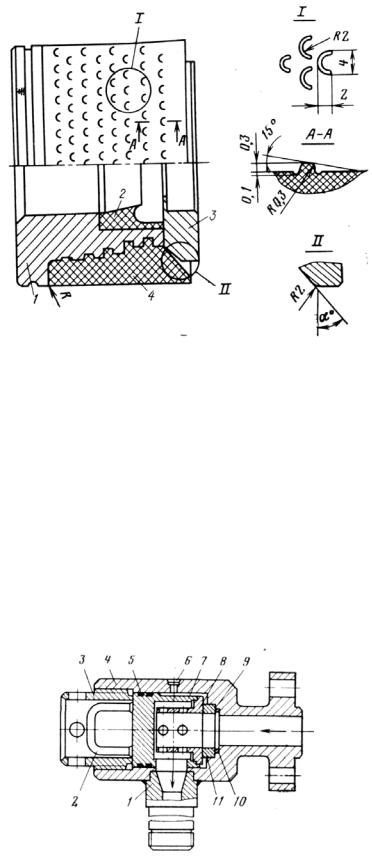

Рис. 5.16. Предохранительный клапан

В буровых насосах используются предохранительные клапаны диафрагменного (пластинчатого) типа (рис. 5.16), рабочая часть которых представляет собой герметично закрепленную по наружному контуру пластину 9, воспринимающую давление

112

промывочной жидкости. При повышении давления сверх заданного значения диафрагма срезается кромками зажимного калиброванного кольца 11. В буровых насосах используются диафрагмы из листовой латуни марки Л62 толщиной 0,4–0,5 мм и наружным диаметром 88±0,5 мм.

Диаметр отверстия зажимного кольца определяется из условия

pπd2/4 = πdsτср, |

(5.1) |

откуда |

|

d = 4sτср/p, |

(5.2) |

где d – диаметр отверстия кольца, закрываемого пластиной, мм; s – толщина пластины, мм; τср – предел прочности на срез материала пластины, МПа; р – предельное давление, МПа.

Согласно опытным данным установлено, что среднестатистическое значение предела прочности на срез пластин из латуни Л62 составляет 2,3 МПа.

Корпус 4 снабжен фланцем для крепления предохранительного клапана к нагнетательному коллектору бурового насоса. Стыкуемые фланцы уплотняются резиновой прокладкой, затягиваемой шпильками либо болтами. Диафрагма 9 устанавливается в расточке корпуса между резиновой прокладкой 10 и калиброванным кольцом 11. С помощью резьбового нажимного стакана 3, упорной 7 и перфорированной 8 втулок кольцо 11 плотно прижимается к диафрагме. Упорная втулка, снабженная манжетным уплотнителем 5 и ручкой 2, предохраняется от проворота дюбелем 6. При срабатывании клапана промывочная жидкость через срезанную диафрагму и втулку 8 направляется в патрубок 1 и далее по трубопроводу поступает в приемную емкость [1, 3].

5.5. Расчет и выбор основных технических показателей насосов

Подачу, давление и полезную мощность буровых насосов выбирают на основе требований, предъявляемых технологией промывки скважин. Исходной является объемная подача, от которой зависят эффективность роторного бурения и нормальная работа забойных двигателей. Установлено, что для эффективной очистки скважины и выноса шлама, а также нормальной работы забойных гидравлических двигателей скорость восходящего потока бурового раствора (в м/с), как правило, должна соответствовать значениям, приведенным ниже.

Способ бурения |

Забойные двигатели |

Роторный |

Интервал бурения: |

|

|

под кондуктор |

0,3–0,4 |

0,2–0,3 |

под промежуточную и |

0,5–0,6 |

0,4–0,5 |

эксплуатационную колонну |

0,6–0,7 |

0,5–0,6 |

Примечание. В знаменателе указана скорость при промывке водой.

Дальнейшее увеличение скорости восходящего потока сопровождается неоправданным ростом давления насосов и возможным снижением механической скорости бурения. При опасности образования сальников и осыпания горных пород скорость восходящего потока в осложненных зонах ствола скважины повышается до

1,0–1,2 м/с.

Подача насоса определяется по выбранной скорости восходящего потока промывочного раствора (в л/с):

Q F |

v 103 |

; |

(5.3) |

з.п |

ж |

|

|

113

F |

|

π |

(D2 |

d 2 |

), |

(5.4) |

|

||||||

з.п |

|

4 |

д |

бт |

|

|

где Fз.п – площадь затрубного пространства, м2; vж – скорость восходящего потока жидкости, м/с; Dд – диаметр долота, м; dбт – внешний диаметр буровых труб, м.

Ряд авторов рекомендуют определять подачу промывочной жидкости по условию

Q qудFзаб; |

(5.5) |

||

F |

πD2 |

/ 4, |

(5.6) |

заб |

д |

|

|

где qуд – удельная подача, л/(с·дм2); Fзаб – площадь забоя, дм2.

Удельная подача, характеризующая интенсивность промывки, выбирается согласно опытным данным. Для долот диаметром 191 мм удельная подача принимается равной 7–8 л/(с·дм2) и для долот диаметром 269–295 мм – 6,5–7,0 л/(с·дм2). Рассматриваемые нормы несколько ниже ранее принятых. Это обусловлено более совершенной конструкцией современных долот. Результаты расчета необходимой подачи по формулам (5.3)–(5.6) в ряде случаев не совпадают вследствие различных сочетаний возможных размеров труб и долот. Тогда подачу выбирают по большему расчетному значению. При бурении гидравлическими забойными двигателями величина подачи уточняется согласно требованиям и рабочей характеристике используемого турбобура либо объемного винтового двигателя.

Давление на выходе из насоса зависит от потерь давления на преодоление гидравлических сопротивлений в манифольде, бурильной колонне и затрубном кольцевом пространстве, возникающих при промывке скважин. Гидравлические сопротивления подразделяются на линейные, обусловленные силами трения движущихся частиц жидкости, и местные, обусловленные изменениями величины и направления скорости потока. Колонна труб и кольцевое затрубное пространство условно принимаются равнопроходными, а гидравлические сопротивления в них относят к линейным. К местным гидравлическим сопротивлениям относят потери давления в замковых соединениях бурильных труб, промывочных отверстиях долота, проточных каналах забойных двигателей.

Полная потеря давления определяется арифметической суммой линейных и местных потерь давления в системе циркуляции промывочной жидкости:

p = рм + рбт + рубт + рз + рд + рзд + ркп, |

(5.7) |

где р – давление промывочной жидкости на выходе из насоса; рм, pбт, pубт, pз, pд, pзд и pкп

– потери давления соответственно в манифольде, бурильных трубах, УБТ, замковых соединениях, долоте, забойном двигателе и кольцевом пространстве.

Разностью значений статического давления в практических расчетах пренебрегают из-за незначительной разницы значений плотности жидкости в бурильной колонне и затрубном пространстве.

Потери давления на гидравлические сопротивления в трубах принято определять

по формуле Дарси–Вейсбаха (в Па): |

|

|

|

|

р λρ |

lv2 |

, |

(5.8) |

|

2d |

||||

|

|

|

где λ – коэффициент гидравлического сопротивления; ρ – плотность жидкости, кг/м3; l – длина труб, м; d – внутренний диаметр труб, м; v – скорость течения жидкости, м/с.

Гидравлические сопротивления пропорциональны квадрату средней скорости течения жидкости, поэтому закон сопротивления, устанавливаемый формулой Дарси– Вейсбаха, принято называть законом квадратичного сопротивления. Средняя скорость

жидкости в трубах |

|

v 4Q / πd 2 , |

(5.9) |

где Q – расход жидкости, м3/с. |

|

114 |

|

Подставляя значение скорости в формулу (5.8), получаем |

|

|||||

p λρ |

8lQ2 |

0,81λρ |

lQ2 |

. |

(5.10) |

|

π2d 5 |

d5 |

|||||

|

|

|

|

|||

Если принять α = 0,81 λ/d5, то формулу (5.10) можно записать в следующем виде:

p = αρQ2l , |

(5.11) |

где α – коэффициент потерь давления.

Согласно полученному выражению потери давления в бурильных трубах (в МПа)

pтр = αтрρQ2l , |

(5.12) |

где Q – подача промывочной жидкости, л/с; l – длина бурильной колонны, м.

Значения коэффициентов потерь давления для различных элементов системы циркуляции промывочного раствора приводятся в технической литературе по технологии бурения и промывки скважин.

Потери давления в ступенях турбобура

p |

p |

Q2 |

ρ, |

(5.13) |

1 |

||||

Т |

1 Q2 |

|

|

|

где Q1 – расход воды в режиме максимальной мощности, л/с; p1 – перепад давления в режиме максимальной мощности турбобура, МПа.

Значения Q1 и р1 приводятся в технической характеристике турбобуров. Полезная мощность, сообщаемая буровыми насосами подаваемой жидкости,

выражается обычно в киловаттах и определяется зависимостью

Nп = Qp, |

(5.14) |

где Q – подача насоса, м3/с; р – давление насоса, Па.

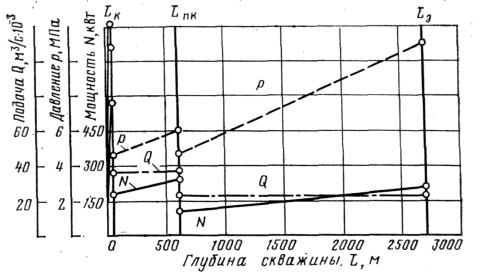

Для дальнейшего анализа результаты гидравлических расчетов промывки удобно представлять в графической форме. На рис. 5.17 показан один из графиков изменения подачи, давления и мощности на отдельных участках ствола скважины глубиной 2700 м. Как видно, наибольших значений рассматриваемые параметры достигают при бурении под кондуктор Lк и промежуточную колонну Lпк. На конечных интервалах бурения каждого из рассматриваемых участков ствола скважины давление и, соответственно, мощность насоса достигают наибольших значений в результате увеличения линейных и местных гидравлических сопротивлений. В начале бурения каждого последующего участка ствола скважины давление и мощность бурового насоса ступенчато снижаются в связи с уменьшением расхода промывочной жидкости, необходимого для бурения при переходе на долото меньшего диаметра. Давление при этом уменьшается пропорционально квадрату расхода, а мощность насоса – пропорционально кубу расхода прокачиваемой жидкости:

p1 |

|

Q1 |

2 |

|

N1 |

|

Q1 |

3 |

|

|||

|

|

; |

|

|

(5.15) |

|||||||

|

|

|||||||||||

p |

2 |

Q |

|

N |

2 |

Q |

. |

|||||

|

|

2 |

|

|

|

|

2 |

|

|

|||

115

Рис. 5.17. График изменения показателей промывки при бурении скважины глубиной 2700 м

Например, при снижении расхода жидкости в 2 раза (Q2 = Q1/2) давление насоса (р2) уменьшается в 4 раза, а мощность (N2) – в 8 раз. Полученные данные свидетельствуют о нестационарном режиме работы буровых насосов. При бурении под кондуктор и промежуточную колонну мощность, необходимая для промывки забоя скважины, может быть в 2–4 раза больше мощности, расходуемой при бурении под эксплуатационную колонну. Широкий диапазон непрерывно-ступенчатого изменения параметров промывки – характерная особенность работы буровых насосов.

Единичную мощность и число буровых насосов выбирают исходя из гидравлического расчета промывки. Необходимость резервного насоса обусловлена тем, что вынужденные перерывы промывки вследствие выхода из строя бурового насоса могут привести к серьезным осложнениям в скважине и значительному материальному ущербу. Для создания надежной системы промывки буровые установки обычно снабжаются двумя насосами, при этом мощность одного должна быть достаточной для бурения скважины под эксплуатационную колонну:

Nп ≥ Nэ.к, (5.16)

где Nп – полезная мощность насоса; Nэ.к – мощность, необходимая для промывки скважины при бурении под эксплуатационную колонну.

На наиболее длительном и ответственном интервале бурения скважины второй насос используется в качестве резервного, замещающего рабочий насос в случае его отказа. После восстановления отказавший насос становится резервным, т.е. готовым для дальнейшего использования. Таким образом, наличие резервного насоса позволяет обеспечить надежную промывку при бурении скважины. Бурение под кондуктор и промежуточную колонну занимает значительно меньше времени, при этом используются два насоса. Для этого мощность бурового насоса должна быть достаточной для того, чтобы при параллельной работе двух насосов обеспечивались подача и давление, необходимые для бурения под кондуктор и промежуточную колонну:

|

2Nп ≥ Nк; |

2Nп ≥ Nп.к, |

(5.17) |

||

где Nк и Nп.к – мощности, необходимые для промывки скважины при бурении |

|||||

соответственно под кондуктор и промежуточную колонну. |

|

||||

В этих условиях для обеспечения нормального процесса бурения долговечность |

|||||

быстроизнашиваемых |

деталей |

(наработка |

на |

отказ) буровых |

насосов должна |

превышать время, |

необходимое |

для бурения |

скважины под |

кондуктор и |

|

116 |

|

|

|

|

|

промежуточную колонну. Время восстановления работы буровых насосов должно быть в пределах, обеспечивающих совмещение профилактических и ремонтных работ со спуско-подъемными операциями, цементированием кондуктора и промежуточной колонны, когда промывка скважины не проводится. При недостаточной долговечности быстроизнашиваемых деталей надежность системы промывки может быть обеспечена за счет дополнительного резерва буровых насосов. Однако такое решение нежелательно, так как оно приводит к усложнению конструкции и эксплуатации буровой установки.

Двумя основными буровыми насосами комплектуются буровые установки 3–10-го классов, предназначенные для бурения скважин глубиной от 1250 до 10 000 м. Буровые установки 1-го и 2-го классов для бурения скважин глубиной 600–1600 м комплектуются одним насосом. Для бурения скважин глубиной 8000–12 500 м используются буровые установки 11-го класса, комплектуемые тремя насосами.

Мощность, потребляемая насосом, суммируется из полезной мощности и мощности, затрачиваемой на гидравлические, объемные и механические потери в самом насосе. Отношение полезной мощности Nп к полной мощности насоса N определяет КПД насоса:

η = Nп / N . |

|

(5.18) |

||||

Для дальнейшего анализа рассматриваемую формулу удобно представить в |

||||||

следующем виде |

|

|

|

|

||

η |

Nп |

|

Nин |

ηинηм, |

(5.19) |

|

Nин |

N |

|||||

|

|

|

|

|||

где η – КПД насоса; Nп – полезная мощность насоса; N – полная мощность насоса; Nин – индикаторная мощность насоса; ηин – индикаторный КПД насоса; ηм – механический КПД насоса.

Индикаторный КПД насоса учитывает гидравлические и объемные потери в насосе:

ηин |

pQ |

|

pQ |

|

pQ |

ηгηо, |

(5.20) |

|

( p p)(Q Q) |

( p p)Q |

(Q Q) p |

||||||

|

|

|

|

|

где р – давление на выходе насоса; Q – подача насоса; ∆р – потери давления на преодоление гидравлических сопротивлений в насосе; ∆Q – потери подачи вследствие утечек в насосе; ηг – гидравлический КПД насоса, равный отношению полезной мощности к мощности, затраченной на преодоление гидравлических сопротивлений в насосе; ηо – объемный КПД насоса, равный отношению полезной мощности насоса к сумме полезной мощности и мощности, потерянной с утечками.

Подставляя значение индикаторного КПД в формулу (5.19), получаем |

|

η = ηг ηо ηм. |

(5.21) |

Гидравлический КПД, учитывающий потери энергии на |

преодоление |

гидравлических сопротивлений в нагнетательном коллекторе и клапанах, зависит от конструкции гидравлического блока и в расчетах буровых насосов принимается

ηг = 0,97.

Объемный КПД, учитывающий потери энергии от утечек через неплотности цилиндропоршневой пары, уплотнения штоков, а также от утечек в результате запаздывания посадки клапанов, принимается ηо = 0,97.

Механический КПД учитывает потери энергии на трение в подвижных элементах приводного и гидравлического блоков бурового насоса. На рис. 5.18 приведена конструктивная схема насоса с указанием значений КПД его типовых кинематических

пар. Согласно рассматриваемой конструктивной схеме, механический КПД |

|

ηм = η1 η2 η3 η4 η5 η6 ≈ 0,85, |

(5.22) |

|

117 |

где η1 – КПД трансмиссионного вала |

на подшипниках, η1 = 0,99; η2 – КПД зацепления, |

||||

η2 |

= 0,98; η3 – КПД |

кривошипного |

вала на подшипниках, |

η3 = 0,99; η4 |

– КПД |

подшипника большой |

головки шатуна, η4 = 0,98; η5 – КПД |

крейцкопфа, |

η5 = 0,97; |

||

η6 |

– КПД поршня с уплотнителем штока, η6 = 0,93. В этом случае КПД бурового насоса |

||||

|

η = ηг ηо ηм = 0,97·0,97·0,85 = 0,993·0,993·0,9916 = 0,9922 = 0,8. |

(5.23) |

|||

Рис. 5.18. Схема распределения механического КПД бурового насоса

Мощность насосного агрегата – мощность, потребляемая насосным агрегатом или насосом, в конструкцию которого, кроме насоса, входят двигатель и узлы трансмиссии:

Nна = N / η ηтр, (5.24)

где ηтр – КПД трансмиссии насосного агрегата.

В результате неполного заполнения рабочих камер насоса его подача оказывается меньше суммарного расчетного изменения рабочих камер насоса, выражающего идеальную подачу Qи, на некоторую величину ∆Qн. Эти потери подачи учитываются коэффициентом наполнения

αн = (Qи – ∆Qн) / Qи . |

(5.25) |

Коэффициент наполнения не влияет на КПД насоса и в расчетах принимается равным 0,9. Совместные потери, связанные с утечками и наполнением цилиндров, учитываются коэффициентом подачи, определяемым отношением подачи насоса Q к его идеальной подаче Qи:

118

α |

Q |

|

Qи Qн |

|

Q |

αнηо. |

(5.26) |

Qи |

|

|

|||||

|

|

Qи |

Qи Qн |

|

|||

В полученном выражении αн учитывает потери подачи вследствие недоиспользования возможностей насоса, a ηо – мощность, потерянную в результате утечек.

Рис. 5.19. Характеристика поршневого насоса

На рис. 5.19 показаны кривые, характеризующие изменение подачи, КПД и мощности от перепада давления при неизменной частоте ходов поршня насоса. Штриховая линия соответствует идеальной подаче, равной сумме фактической подачи и утечек. Фактическая подача с увеличением перепада давления практически снижается по линейной зависимости. Это свидетельствует о линейном увеличении утечек с повышением перепада давления. Кривая изменения фактической подачи выражает характер изменения объемного КПД, величина которого при номинальном режиме работы насоса равна 0,96–0,98.

Мощность насоса возрастает пропорционально перепаду давления, а КПД насоса сохраняется почти постоянным при сравнительно большом диапазоне значений давления. При режимах, близких к холостому, КПД снижается в результате уменьшения полезной мощности до уровня, близкого к ее потерям. При чрезмерном увеличении давления наблюдается заметное понижение КПД насоса вследствие возрастающих утечек [1, 4].

5.6. Монтаж и обвязка насосов

На буровой обычно монтируют два насоса, которые могут работать параллельно, т.е. подавать раствор в одну общую напорную линию. В сложных условиях бурения монтируют три-четыре насоса.

Типовая схема монтажа двух насосов состоит из всасывающей и нагнетательной линий манифольдов. Буровой раствор из резервуара через приемную сетку подается под давлением 0,4–0,6 МПа во всасывающий трубопровод бурового насоса, откуда он поступает в напорный трубопровод. На выходе насоса монтируют пневмокомпенсатор высокого давления и обратный клапан, которые автоматически перекрывают линию в случае внезапной остановки насоса.

Напорный трубопровод оборудован пусковой задвижкой. Из него раствор поступает в стояк, к которому прикреплен гибкий рукав, соединяющий стояк с вертлюгом. Напорный трубопровод крепят к основанию буровой и укладывают с уклоном к насосам для того, чтобы при остановке насосов раствор стекал из стояка. После монтажа напорной линии ее опрессовывают на давление, в 1,5 раза превышающее максимальное давление насоса. Всасывающая линия насосов должна

119

быть из труб одного диаметра и возможно короче, чтобы меньше были гидравлические сопротивления.

Насосы следует устанавливать так, чтобы уровень раствора в приемном резервуаре был выше уровня всасывающих клапанов насоса (под залив); жидкость при этом должна поступать из приемного резервуара к цилиндрам насоса самотеком. На всасывающей линии устанавливают центробежный подпорный насос с подачей, равной максимальной подаче бурового насоса. Применение подпорного насоса способствует снижению колебаний давления в напорной линии, так как исключает возможность отрыва жидкости от поршня в момент всасывания. Кроме того, при наличии во всасывающей полости давления избыточные газ и воздух не выделяются в виде пузырьков во всасывающей полости цилиндра.

Установка подпорного насоса дает возможность повысить коэффициент наполнения бурового насоса. Для трехпоршневых насосов с большим числом ходов установка подпорных насосов обязательна. К буровым насосам со всех сторон должен быть свободный доступ. Насосы монтируют на металлическом основании, поперечных полосах или брусьях. Оси цилиндров насоса должны быть строго горизонтальны, клиноременная передача ограждена [6].

5.7. Элементы нагнетательного манифольда

Стояк представляет собой вертикально установленную трубу с изогнутым отводом

вверхней части, к которому присоединяется гибкий буровой рукав для подачи раствора

квертлюгу. Распределительное устройство стояка соединяется с его нижней частью и напорным трубопроводом.

Предохранительный клапан, устанавливаемый на напорной линии насоса, служит для защиты гидравлической и трансмиссионной частей насоса и его привода от перегрузок при повышении давления в нагнетательном трубопроводе выше допустимого для установленного диаметра поршней насоса. На рис. 5.20 показан предохранительный клапан КП-250, выпускаемый ВЗБТ для насосов НБТ-600.

Клапан состоит из переходника 1, штока 3 с поршнем 2, демпфера 5 и кожуха 7. Шток 3 упирается в нож 8, удерживаемый стержнем 10. Последний проходит через отверстие в ноже 8 и втулках 9, запрессованных в корпусе 4. Семь отверстий в ноже соответствуют различным значениям давления, при которых происходит срезание стержней и срабатывание клапана. Значения давления среза стержня указаны на табличке 6. При подъеме давления в трубопроводе выше установленного на 10–15 % стержень срезается, шток с поршнем поднимается и демпфером 5 отбрасывается нож 6,

араствор сбрасывается в резервуар. Клапан рассчитан на давление до 25 МПа. Компенсаторы (воздушные колпаки) устанавливают на всасывающей и

нагнетательной линиях вблизи насоса для выравнивания пульсаций давления и подачи, возникающих при работе поршневого насоса с кривошипно-ползунным механизмом. В настоящее время используют диафрагменные компенсаторы.

Пневматические компенсаторы низкого ПК-20/4 и высокого ПК-40/250 давления (рис. 5.21) представляют собой шаровидный корпус 2, полость которого разделена эластичной диафрагмой 3. Одна часть полости I заполнена газом под давлением, равным примерно половине рабочего. Вторая часть II сообщается с нагнетательной линией. Когда в линии нет давления, газ расширяется и заполняет весь объем компенсатора, а диафрагма 3 закрывает отверстие, связывающее полость компенсатора с напорной линией. При увеличении давления раствора газ в компенсаторе сжимается, диафрагма отходит, и открывается отверстие, связывающее линию с полостью компенсатора, которая начинает заполняться буровым раствором.

120