книги / Процессы обработки заготовок. Хонингование

.pdfКаждая градация имеет несколько степеней твердости, установленных ГОСТ Р 52587–2006, а именно:

–весьма мягкий – F и G;

–мягкий – H, I и J;

–среднемягкий – K и L ;

–средний – M и N;

–среднетвердый – O, P и Q;

–твердый – R и S;

–весьма твердый – T и U;

–чрезвычайно твердый – V, W, X, Y и Z.

Рекомендации по выбору твердости абразивных брусков при хонинговании заготовок из чугуна, стали, алюминиевых сплавов приведены в табл. 1.2.

Таблица 1.2

Выбор твердости абразивных брусков

Обрабатываемый |

Припуск, мм |

Твердость брусков при зернистости |

|||

материал |

|

F100–F180 |

F180–F230 |

F320–F600 |

|

Чугун |

0,05–0,5 |

N–S |

L–Q |

K–P |

|

0,01–0,1 |

Q–U |

P–S |

M–P |

||

|

|||||

Сталь |

0,05–0,5 |

L–P |

J–O1 |

L–M |

|

0,01–0,1 |

N–S |

L–R |

V–Q |

||

|

|||||

Алюминиевые сплавы |

0,02–0,06 |

J–L2 |

J–L |

J–L |

|

Данные табл. 1.2 свидетельствуют о том, что с уменьшением зернистости твердость хонинговальных брусков снижается.

При выборе твердости необходимо учитывать исходную шероховатость поверхности заготовки, отношение длины отверстия к его диаметру, ширину брусков и цель операции хонингования. При большой исходной шероховатости поверхности хонингования коротких отверстий, сопровождаемого частыми выходами частей брусков за края отверстия, и меньшей ширине брусков их твердость должна увеличиваться. При чистовом хонинговании с низким удельным давлением для обеспечения самозатачиваемости хонинговальных брусков необходимо снижать их твердость. При хонин-

41

говании алюминиевых сплавов основным определяющим фактором при назначении твердости брусков является налипание обрабатываемого материала на поверхность абразивного бруска, так как затупление режущих зерен протекает медленно.

Структура абразивных брусков характеризуется соотноше-

нием объемов абразивных зерен связки, пор (микропустоты между зернами), их взаимным расположением в хонинговальном бруске. Разработана единая шкала структур для всех видов абразивных инструментов в зависимости от процентного содержания зерен в полном объеме бруска.

Существует три основных вида структур закрытая плотная, средняя и открытая, каждая из которых подразделяется по номерам (всего 12 номеров структур).

Закрытая плотная структура – номера структуры от 1 до 4,

характеризуется следующим объемным содержанием зерен: № 1 – 60 %, № 2 – 58 %, № 3 – 56 %, № 4 – 54 %.

Средняя структура – номера зерен от 5 до 8, характеризуется следующим объемным содержанием зерен: № 5 – 52 %, № 6 – 50 %,

№ 7 – 48 %, № 8 – 46 %.

Открытая структура – номера зерен от 9 до 12, характеризуется следующим объемным содержанием зерна: № 9 – 44 %, № 10 – 42 %, № 11 – 40 %, № 12 – 38 %.

На рис. 1.20 показан внешний вид трех структур абразивных брусков.

а |

б |

в |

Рис. 1.20. Структуры абразивных хонинговальных брусков: а – закрытая плотная; б – средняя; в – открытая

42

С увеличением плотности структуры возрастает число зерен, расположенных на единице рабочей поверхности абразивного бруска, а объем, занимаемый порами, уменьшается. В открытых структурах увеличиваются расстояние между зернами и объем пор. Хонинговальные абразивные бруски чаще всего изготавливают со средними структурами № 5–8, плотность которых возрастает с увеличением размеров зерен.

Абразивные бруски на керамической связке имеют в структуре 50–55 % абразивных зерен, около 15 % связки и 30–35 % пор по объему. Соотношение объемов зерен, связки и пор характеризует пористость абразивных брусков.

При выборе структуры абразивного бруска следует учитывать свойства обрабатываемого материала, требования к шероховатости поверхности и величину припуска.

Открытые структуры абразивных брусков рекомендуют применять при операциях предварительного хонингования с повышенным припуском и при обработке сплавов с низкой твердостью и небольшой прочностью на разрыв.

Закрытые структуры абразивных брусков следует использовать при чистовой обработке деталей из твердых сплавов, хрупких материалов и сплавов.

По форме поперечного сечения абразивные бруски бывают квадратные (БКв) и прямоугольные (БК). Первый тип брусков (БКв) нашел в промышленности более широкое применение. Стандартные абразивные бруски изготавливают на керамической (К) и бакелитовой (Б) связках. По точности геометрических размеров абразивные бруски делятся на классы «А» (более точный) и «Б» (менее точный). В соответствии с действующими государственными стандартами в условное обозначение абразивных брусков включаются тип бруска, его размеры, материал, зернистость, твердость, структура, связка и класс точности.

В настоящее время в промышленности кроме абразивных хонинговальных брусков широко применяют алмазные и эльборовые бруски.

43

Алмазные бруски характеризуются следующими параметрами: марка алмазных зерен, зернистость, концентрация алмазов в алмазоносном слое, связка, форма и размеры бруска. Следует иметь в виду, что твердость алмазных брусков в их характеристику не включается.

Для изготовления алмазных брусков преимущественно используют синтетические алмазы, которые обладают высокой стабильностью свойств, высокой режущей способностью и стойкостью, но значительно дешевле природных алмазов. Зерна из синтетических алмазов имеют шероховатую поверхность, что способствует лучшему удержанию зерен в связке, повышает режущую способность брусков и снижает удельный расход алмазов по сравнению с брусками из природных алмазов.

Существуют синтетические алмазы следующих марок, распложенных в порядке возрастания прочности и снижения хрупко-

сти: АСО, АСР, АСВ, АСК, АСС.

Для изготовления хонинговальных брусков используют марки АСО, АСР и АСВ. Значительно реже в производстве хонинговальных брусков применяют марки АСК и АСС.

Алмазные брусками с зернами марки АСО применяют для обработки чугунов, марки АСР – для обработки чугунов и улучшенных сталей (HRC 30–40), марки АСВ – для обработки азотированных сталей (HRC 62–65).

Эльборовые (борозоновые) бруски обычной твердости (БО), повышенной твердости (БП) и высокой твердости (БВ) применяют для обработки закаленных сталей (HRC 53–61) и цементированных сталей с последующей закалкой (HRC 56–63).

Алмазные порошки делят на две группы: шлифпорошки,

полученные путем рассева через сито, и шлифпорошки, классифицированные путем скорости оседания в жидкости (гидроклассификация). Зернистость шлифпорошков определяют по их основной фракции и обозначают дробью. В числителе указывают размер (в мкм) стороны ячейки верхнего сита, через которое зерна основной фракции должны проходить, а в знаменателе – размер ячейки

44

нижнего сита, на котором зерна должны задерживаться. Зернистость микропорошка зависит от размера зерна, равного полусумме длины и ширины прямоугольника, условно описанного вокруг проекции зерна на предметном столе микроскопа. Зернистость обозначают дробью, в числителе которой указывается наибольший, а в знаменателе наименьший размер зерен основной фракции. Шлифпорошки выпускают с широким и узким диапазоном зернистостей, отличающихся друг от друга размером основной фракции. Во втором случае обеспечивается более высокая однородность зернового состава, что улучшает эксплуатационные качества хонинговальных брусков. Разница величины зерен с наибольшим размером и зерен с наименьшим размером при узком диапазоне примерно в два раз меньше, чем при широком диапазоне.

Зернистость алмазных шлифпорошков регламентирована ГОСТ 9206–80.

Микрошлифпорошки изготавливают следующих марок: АСМ и АСН – из синтетических алмазов и АМ и АН – из природных алмазов. Микропорошки АСМ и АМ используют для изготовления притирочных паст и инструмента, в том числе хонинговальных брусков. Микропорошки АСН и АН, обладающие более высокой абразивной способностью, применяют при обработке сверхтвердых хрупких материалов.

Зернистость алмазных микрошлифпорошков регламентирована ГОСТ 9206–80.

Выбирая зернистость алмазных брусков, следует помнить, что при прочих равных условиях в случае хонингования алмазными брусками шероховатость поверхности будет больше, чем при хонинговании абразивными брусками. Это связано с высокой стойкостью алмазных зерен и незначительным износом поверхности брусков за время обработки одной детали.

В связи с этим следует применять алмазные бруски с меньшей зернистостью, а при высоких требованиях к параметру шероховатости предусматривать чистовое (отделочное) хонингование мелкозернистыми алмазными брусками.

45

При получистовом хонинговании алмазными брусками для получения шероховатости поверхности по параметру Ra от 0,32 до 1,25 мкм следует применять зернистость от 63/50 до 160/125 при обработке чугуна, зернистость от 80/63 до 125/100 при обработке алюминиевых сплавов и зернистость 80/63 при обработке бронзы.

При чистовом (отделочном) хонинговании алмазными брусками для получения шероховатости поверхности по параметру Ra от 0,08 до 0,32 мкм следует применять бруски зернистостью от 20/14 до 28/20 при обработке чугуна, зернистостью от 14/10 до 40/28 при обработке алюминиевых сплавов, зернистостью 10/7 при обработке бронзы.

При алмазном хонинговании целесообразно необходимую точность размеров и геометрической формы достигать на предварительных и получистовых операциях, а требуемую шероховатость поверхности обеспечивать на чистовой отделочной операции с удалением минимального припуска.

В табл. 1.3 приведены рекомендации по выбору зернистости алмазных брусков для чистового (отделочного) хонингования в условиях серийного и массового производств.

Таблица 1.3

Выбор зернистости алмазных брусков и величины припуска для чистового (отделочного) хонингования

|

Параметр шероховатости |

|

Припуск |

||

Обрабатываемый |

Ra, мкм |

Зернистость |

|||

материал |

|

|

брусков |

на диа- |

|

до |

после |

||||

метр, мм |

|||||

|

хонингования |

хонингования |

|

||

|

|

|

|||

Чугун |

0,63–2,5 |

0,32–0,63 |

63/50–80/63 |

0,02–0,03 |

|

0,32–0,63 |

0,16–0,32 |

М28/20–М40/28 |

0,01–0,02 |

||

|

|||||

Сталь |

0,63–1,25 |

0,32–0,63 |

63/50–80/63 |

0,02–0,03 |

|

закаленная, |

0,32–0,63 |

0,16–0,32 |

М28/20 |

0,01–0,02 |

|

HRC 46–52 |

0,16–0,32 |

0,08–0,16 |

М20/14 |

0,005–0,01 |

|

Сталь закаленная, |

0,63–2,5 |

0,32–0,63 |

100/80 |

0,02–0,08 |

|

0,32–0,63 |

0,16–0,32 |

50/40–63/50 |

0,01–0,02 |

||

HRC 58–65 |

0,16–0,32 |

0,08–0,16 |

28/20 |

0,005–0,01 |

|

|

|||||

46

Концентрация алмазов, содержащихся только в верхнем рабочем слое хонинговального бруска, называемом алмазоносным слоем с толщиной от 1 до 5 мм, определяется содержанием алмазов в рабочем слое хонинговального бруска по массе в единице объема или процентным объемным соотношением зерна и связки. Условно за 100%-ную концентрацию принято считать содержание в 1 мм3 алмазоносного слоя 0,878 мг, или 0,00439 карата, алмазов. Алмазные бруски обычно на обезличенного потребителя изготовляют с концентрацией алмазов 50; 100 и 150 %. По специальному заказу могут быть изготовлены бруски с другой, более высокой концентрацией алмазов.

Алмазные бруски с металлической связкой отличаются высокой плотностью и почти полным отсутствием пор. Рабочий алмазоносный слой бруска состоит из связки и распределенных в ней алмазных зерен, объемное соотношение которых определяет объемную концентрацию алмазов.

Концентрация алмазов в поверхностном слое бруска определяет число режущих зерен на единицу рабочей поверхности брусков, объем промежутков и размеры мостиков связки между зернами. Естественно изменение концентрации алмазов ведет к изменению условий резания. При выборе концентрации алмазов следует учитывать производительность и экономичность процесса хонингования. Экономичность процесса хонингования можно определять путем расчета удельных затрат на удаление 1 см3 обрабатываемого материала по затратам на заработную плату рабочего и стоимости расхода алмазных брусков. Рекомендации по выбору концентрации алмазов приведены в табл. 1.4.

Алмазные бруски чаще всего изготавливают с металлическими связками (М), значительно реже – с бакелитовыми (органическими) связками (Б).

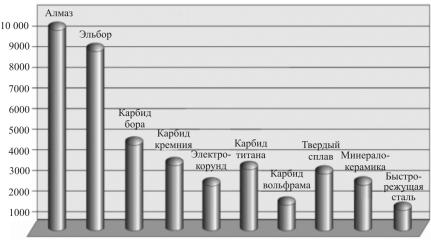

Алмаз – самый твердый из известных материалов.

На рис. 1.21 приведена диаграмма сравнительной твердости алмаза и других известных материалов.

47

|

|

Таблица 1.4 |

Рекомендации по выбору концентрации алмазов |

||

при хонинговании |

|

|

|

|

|

|

Концентрация алмазов |

|

Обрабатываемый материал |

при хонинговании, % |

|

|

предварительном |

окончательном |

Чугун серый закаленный, 42 HRC |

50 |

100 |

Сталь |

|

|

улучшенная (HRC 30–40) |

100 |

150 |

закаленная (HRC 46–52) |

|

|

закаленная (HRC 58–61) |

150 |

200 |

цементируемая и азотированная |

|

|

(HRC 62–65) |

|

|

Алюминиевые сплавы |

100 |

50–100 |

Бронза, латунь |

100 |

100 |

Hμ

Рис. 1.21. Твердость по шкале Hμ алмаза и некоторых известных материалов, МПа (кГс/см2)

Всвязи с высокой твердостью алмаза износ алмазных брусков

сметаллическими связками происходит в 100–400 раз медленнее, чем абразивных брусков, поскольку алмазные зерна обладают ис-

48

ключительно высокими твердостью, прочностью и износостойкостью. Кроме того, алмазные зерна лучше удерживаются металлической связкой, чем абразивные зерна связками в абразивных брусках.

Характер износа алмазных брусков на металлической связке в значительной степени зависит от их зернистости. Износ крупнозернистых брусков идет за счет механического износа и разрушения алмазных зерен, поэтому расход алмазов снижается. С уменьшением зернистости и с повышением концентрации алмазов усиливается процесс самозатачивания и износ брусков, что ведет к росту удельного расхода алмазов. Наиболее интенсивный износ, высокая степень самозатачивания и повышенный расход алмазов наблюдаются при обработке вязких материалов с низкой твердостью (сырые стали) за счет удаления сходящей сливной стружкой связки вокруг режущих зерен и их выпадения из бруска. Этим иногда пользуются для восстановления режущих свойств (правки) затупленных алмазных брусков.

В настоящее время разработано и применяется в промышленности большое число металлических и бакелитовых связок. Наибольшее распространение при хонинговании имеет металлическая связка М1, представляющая собой порошковый состав из 80 % меди и 20 % олова. Ниже приведены назначение и область применения некоторых распространенных связок.

Металлическая связка М1 – применяется при хонинговании деталей из чугуна с твердостью HB 250 (блоки цилиндров, гильзы, колесные и тормозные цилиндры, цилиндры гидро- и пневмосистем и компрессоров, втулки глубинных насосов и др.), деталей из сталей, алюминиевых сплавов, бронзы.

Металлическая связка М1/Си – применяется при хонинговании гильз из закаленного чугуна.

Металлическая связка МС1 – применяется при хонинговании отверстий в деталях из серого чугуна и незакаленной стали.

Металлическая связка МС2 – применяется при хонинговании хромированных поверхностей.

49

Металлическая связка МС3 – применяется при чистовом хонинговании закаленных легированных сталей твердостью HRC 64 (например, сталь18Х2Н4МА и др.).

Металлическая связка МС8 – применяется при хонинговании хромированных поверхностей, закаленных чугунов, труднообрабатываемых сплавов, включая обработку труднообрабатываемых сталей.

Металлическая связка МС15 – применяется при хонинговании закаленных чугунов, закаленных сталей, труднообрабатываемых сталей и сплавов (например, блок шестерен из стали 38ХА, закаленной стали 30ХСА, чугунные втулки глубинных насосов, шатуны топливных насосов из стали 18Х2Н4МА и др.).

Бакелитовая связка Б1 – применяется при чистовом хонинговании с малым съемом материала при высоких требованиях к шероховатости поверхности изделий из бронзы, латуни, алюминиевых сплавов.

Бакелитовая связка Б2 – применяется при чистовом хонинговании с малым съемом при высоких требованиях к шероховатости поверхности изделий из бронзы, латуни, алюминиевых сплавов.

Бакелитовая связка Б3 – применяется при окончательном хромировании под последующую операцию хромирования.

Форма и размеры алмазных брусков регламентированы СТ СЭВ 24–75 (ГОСТ 25594–83).

Форма и обозначение размеров алмазных брусков приведены на рис. 1.22.

Основанием алмазного бруска является стальная подложка из углеродистой стали, а при значительной (более 150 мм) длине брусков – из стали ХВГ. Для получения равномерного рабочего алмазоносного слоя и обеспечения его лучшего сцепления с подложкой последнюю покрывают слоем меди толщиной от 0,015 до 0,02 мм.

Алмазные бруски длиной более 100 мм допускается разрезать на две или три части. Разрезания производят на электроискровом станке с использованием проволочного электрода или на абразивноотрезном станке.

50