книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdf29.Колмогоров Г.Л., Орлов С.И., Шевляков В.Ю. Инструмент для волочения. – М.: Металлургия, 1992. – 144 с.

30.Колмогоров Г.Л., Латышева Т.В., Филиппов В.Б. О реализации условий улучшенного (смешанного) режима трения при волочении // Известия вузов. Черная металлургия. – 2006. – №2. – С. 19–21.

31.Перлин И.Л. Теория волочения. – М.: Металлургиздат, 1957.

32.Губкин С.И., Кутайцев В.И. Исследование однократного волочения медной проволоки // Экспериментальные вопросы пластической деформации металлов. Вып. 2. – М.: ОНТИ, 1937.

33.Минин П.И. Исследование волочения прутков и провоки. –

М.: Машгиз, 1948.

34.Колмогоров Г.Л., Латышева Т.В., Филиппов В.Б. Об оптимальной геометрии волочильного инструмента // Известия вузов. Черная металлургия. – 2007. – №4. – С. 41–43.

91

4. РАЗРУШЕНИЕ МЕТАЛЛОВ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ

4.1. Физические и энергетические аспекты пластической деформации

4.1.1. Пластическая деформация на микроуровне

Теоретическая оценка прочности идеального кристалла, проведенная Я.И. Френкелем (модель соскальзывающих шайб, 1926 г.), показала, что при однородном сдвиге критическое касательное напряжение τкр имеет величину

τкр ≈ G / 6 .

Более точный учет характера сил взаимодействия между атомами позволил уточнить полученную оценку

τкр ≈ G / 30 .

Однако даже это значение на несколько порядков превышает экспериментальные значения сдвигающих напряжений при пластической деформации кристаллов чистых металлов. Противоречие экспериментальных и теоретических данных привело к отказу от предположения об идеальности и бездефектности кристалла и об однородности сдвига и явилось толчком к развитию теории дислокаций.

В соответствии с теорией дислокаций низкая прочность реальных кристаллов на сдвиг обусловлена наличием метастабильных областей кристалла – дислокаций, в которых атомы упруго смещены относительно равновесных состояний. Наиболее искаженная часть кристалла, называемая ядром дислокации, имеет ширину порядка нескольких межатомных расстояний b. Вокруг ядра дислокации простирается протяженная область слабоупругоискаженного кристалла, в которой смещения атомов из узлов решетки малы и уменьшаются обратно пропорционально расстоянию от ядра дислокации. Абстрактная модель дислокации имеет вид линии, которая наделяется рядом физических характери-

92

r

стик: скоростью, массой, энергией, вектором Бюргерса b и т.д. Суммарная длина линий дислокаций L, приходящаяся на единицу объема V, определяет скалярную плотностьдислокаций (м–2):

ρ = |

L |

. |

(4.1) |

|

|||

V |

|

||

Скалярная плотность дислокаций ρ является параметром, контро-

лирующим стадийность пластического течения. Считается, что до начала пластической деформации плотность дислокаций в реальном металле имеет некоторое начальное значение: эта величина составляет 109…1010 м–2 (105…106 см–2) [1]. Этой плотности дислокаций достаточно для осуществления пластической деформации. Общепринято, что недеформированный металл может иметь некоторое начальное количество микротрещин, длинакоторыхнепревышает 10−5 мм (≈ 100 А0 ) .

Экспериментально показано, что при пластической деформации металлов можно выделить несколько этапов развития дислокационной структуры:

1. Стадия I. Происходит увеличение плотности однородно распределенных дислокаций ρ от значений 109...1010 м–2 до 1012 м–2.

2. Стадия II. В результате роста плотности дислокаций до ≈ 1012...1014 м−2 и их взаимодействия развиваются локальные возму-

щения в виде жгутов, клубков, скоплений, кластеров и т.д.

3. Стадия III. При значениях деформации ε более нескольких процентов плотность дислокаций достигает предельных значений ≈ 1015 м−2 и образуется ячеистая структура: множественное образование слаборазориентированных на углы ≈ 0,10 областей (ячеек), разделенных несовершенными границами.

4. Стадия IV. Этот этап определяется как переход к развитой пластической деформации [1]. С ростом степени деформации увеличивается степень разориентировки границ ячеек до 50...100 . Возникающая фрагментированная дислокационная структура характеризуется высо-

93

кой локальной плотностью дислокаций ρ ≈ 1015 м−2 в границах ячеек

при почти их полном отсутствии внутри ячеек. Взаимодействие дислокаций, образующих границы, и взаимные повороты фрагментов кристалласпособствуютпоявлениюсубмикроимикротрещин.

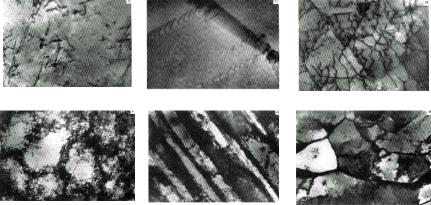

Ниже приведена последовательность изменения типов дислокационных структур по мере развития пластической деформации, а на рис. 4.1 показаны некоторые характерные типы дислокационных структур, полученных методами электронной микроскопии [2].

Низкоэнер- |

Хаос |

Клубки |

Ячейки |

Ячейки с |

Фрагмен- |

Субструк- |

|

гетическая |

|

|

без разо- |

разори- |

тирован- |

тура дина- |

|

последова- |

|

|

риенти- |

ентиров- |

ная |

мической |

|

тельность |

|

|

ровок |

ками |

|

рекристал- |

|

|

|

|

|

|

|

лизации |

|

→ |

→ |

→ |

→ |

→ |

→ |

→ |

|

Высоко- |

Скоп- |

Сетки |

Ячеисто- |

Ячеисто- |

Полосо- |

Ориентаци- |

Амор- |

энергетиче- |

ления |

|

сетчатая |

сетчатая |

вая |

онный хаос |

физа- |

ская после- |

|

|

без разо- |

с разори- |

|

|

ция |

дователь- |

|

|

риенти- |

ентиров- |

|

|

|

ность |

|

|

ровок |

ками |

|

|

|

а |

б |

в |

г |

д |

е |

Рис. 4.1. Некоторые типы дислокационных структур: а – хаотическое расположение дислокаций; б – скопления дислокаций; в – сетчатая структура; г – неразориентированныеячейки; д– микрополосоваясубструктура; е– фрагментированнаясубструктура

94

Важно отметить тот факт, что при одноосном растяжении вплоть до момента окончания однородной деформации дислокационный процесс идет без заметного нарушения сплошности [3], что позволяет применять к поведению материала при деформировании уравнения механики сплошных сред. В момент окончания однородной деформации, которому на диаграммах деформирования соответствует момент достижения напряжения σВ , скалярная плотность дислока-

ций ρ достигает максимального значения [4].

Уже на ранних стадиях пластической деформации параллельно с развитием дислокационной структуры начинается процесс образования и роста плотности субмикро- и микротрещин, что подтверждено прямыми металлографическими исследованиями с использованием электронной микроскопии при больших увеличениях. Подробный анализ причин зарождения трещин проведен в работах [5–7].

В режиме активного нагружения пластическая деформация «...определяет, когда, в какой структуре и по какому механизму зарождаются микротрещины... Она подготавливает процесс разрушения, производя в деформируемом кристалле глубокие структурные преобразования, поднимая в выделенных местах уровень локальных внутренних напряжений до σ ≈ σтеор . После рождения микротрещин пластическая

деформация сопровождает процесс разрушения, управляя эволюцией ансамбля микротрещин, контролируя их число, распределение по образцу, рост и объединение соседних трещин. В свою очередь разрушение, будучи кинетическим структурно-детермини-рованным процессом, влияет на ход пластической деформации, интенсифицируя ее и налагая нанееестественное ограничение повеличине» [8].

Процессы образования микротрещин, последующее образование макротрещин и разрушение поликристалла связаны с накоплением внутрикристаллитных и межкристаллитных повреждений в результате локальной пластической деформации, достигающей нескольких процентов.

Внутрикристаллитные нарушения связаны с нарушениями кристаллической решетки в полосах скольжения вследствие отрыва и поворотами блоков, на которые разбивается зерно при пластиче-

95

ской деформации. Микротрещины сосредоточиваются в следах скольжения приблизительно перпендикулярно направлению действия максимальных растягивающих напряжений [9].

Межкристаллитные нарушения заключаются в нарушении границ зерен вследствие изменения формы зерен и их поверхности и относительных поворотов зерен.

Отметим микроскопические и энергетические явления, сопровождающие процесс холодной пластической деформации [10]:

1.Изменение формы зерен, которое определяется схемой главных деформаций, в условиях которой осуществляется деформация зерна. С увеличением степени деформации искажение первоначальной формы зерен увеличивается. Процесс изменения формы зерен является основной причиной изменения механических и физических свойств металла и связан снакоплением дефектов кристаллической решеткизерен.

2.Изменение ориентировки зерен и образование текстуры. Изменение ориентации зерен связано с наличием определенной

схемы главных деформаций, типом кристаллической решетки металла и заключается в их преимущественной ориентации в направлении внешней деформирующей силы. В результате деформации появляется деформационная текстура. Степень ориентировки зерен возрастает с увеличением степени деформации и однородности деформированного состояния. Например, при волочении магниевой проволоки разориентировка кристаллографических направлений возрастает от 50 в центре и достигает максимальных значений на периферии в слоях близлежащих к поверхности проволоки. Это связано с неоднородностью деформации по сечению проволоки и наличием трения на поверхности контакта.

3. Накопление связанной потенциальной (латентной) энергии, которая запасается кристаллической решеткой при пластической деформации и связана с энергией точечных дефектов, дефектами упаковки, границами двойников, дислокаций, стенками ячеек дислокационной структуры. Образование дислокационной структуры сопровождается образованием неравновесных структур, кинетика и термодинамика превращений которых существенно изменены [11].

96

Величина латентной энергии больше для металлов, кристаллическая решетка которых имеет меньшее число возможных направлений скольжения, так как для смены ориентировки кристалла при заданной схеме деформации поврежденность зерна должна быть больше. Наименьшим числом направлений скольжения обладают металлы с гексагональной кристаллической решеткой, поэтому при неоднородной деформации таких металлов наблюдается наиболее значительное повышение сопротивления деформации и накопление латентной энергии.

Основная доля латентной энергии (до 90 % и более) приходится на энергию дислокаций. Энергия дислокации зависит от ее длины, ее расстояния до соседних дислокаций, расстояния от поверхности кристалла и т.д. Поскольку для поддержания пластической деформации необходима относительно невысокая плотность подвижных дислокаций, на 3–5 порядков меньше, чем достигаемая при пластической деформации, то можно считать, что практически вся латентная энергия связана с накоплением неподвижных дислокаций.

Суммарная энергия дислокаций в единице объема может быть оценена [12] формулой (Дж/моль)

|

|

|

r2 |

|

|

|

|

|

U = ρ Vм |

|

G b |

ln |

1/rρ |

+ z , |

(4.2) |

||

4π(1 |

|

|||||||

|

− µ) |

1,5b |

|

|

||||

|

|

|

|

|

|

|

|

|

где V – объем одного моля, |

V |

= (a3 / 4)N |

A |

(а – параметр решетки, |

||||

|

|

м |

|

|

|

|

|

|

NA – число Авогадро); – коэффициент Пуассона; z – величина, отражающая вклад в упругую энергию ядра дислокации (z = 1...3).

Авторы работы [11] упругую энергию дислокаций предложили оцениватьпоформуле, близкойпофизическому смыслу формуле(4.2):

U = ρ |

Gb 2 |

ln |

L |

, |

(4.3) |

2π |

|

||||

|

|

r0 |

|

||

где L – радиус экранирования упругого поля дислокаций; r0 – радиус ядра дислокации ≈ (2...3)10−10 м. С ростом плотности дислокаций величина L уменьшается. Из формул (4.2) и (4.3) видно, что зависи-

97

мость величины латентной энергии от плотности дислокаций является нелинейной, так как с ростом ρ уменьшается расстояние, на кото-

ром действует упругое поле дислокаций.

Поскольку формулы (4.2) и (4.3) содержат величины L и z, определение которых является достаточно сложной задачей, то для определения латентной энергии (Дж/м3) можно использовать формулу, предложенную в работе [12],

U = |

1 |

r |

2 |

ρ . |

(4.4) |

|

Gb |

|

|||

2 |

|

||||

|

|

|

|

|

Используя эту формулу, оценим величину латентной энергии в момент образования микротрещины. Принимая для металлов

G ≈ 1 1011 Па , b ≈ 3 10−10 м , ρ ≈ 1015 м−2 , получим U = 9 106 Дж/м3 .

Полученная величина имеет порядок энергии упругих деформаций, составляющей не более 1 % от работы пластической деформации. Прямые измерения показывают, что величина накопленной латентной энергии для различных металлов и условий деформации составляет 3…15 % от энергии, затраченной на пластическое деформирование [13].

Сопоставление расчётных и экспериментальных данных показывает, что непосредственно на образование микротрещины идёт только часть латентной энергии и её величина имеет порядок энергии упругих деформаций.

Вследствие накопления повреждений изменяются физические и механические свойства металлов.

Так, при волочении меди до степени деформации 40 % ее удельное электрическое сопротивление повышается на 2 %. При волочении никеля, молибдена и вольфрама соответствующие величины со-

ставляют 8, 15, 50 %.

Пластическая деформация ведет к уменьшению теплопроводности. Так, при деформации кристалла меди его теплопроводность уменьшаетсяна78 %. Подобный эффект наблюдается идлядругихметаллов.

98

Экспериментально установлено, что в момент появления трещины часть материала в ее окрестности переходит в особое состояние, характерным признаком которого является очень низкая микротвердость по сравнению с микротвердостью исходного материала [14– 17], то есть зарождение трещины связано с релаксацией внутренних напряжений в локальных объемах.

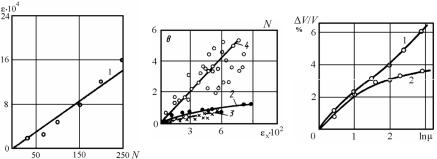

Образование микронесплошностей при пластической деформации сопровождается изменением объема металла (Баушингер, 1879 г.), уменьшением его плотности и увеличением плотности и размеров микронесплошностей (рис. 4.2) [23–25]. Указанные изменения получили теоретическое обоснование и экспериментальное подтверждение в работахпотеориидислокаций ифизической мезомеханики [1; 8; 9].

а |

б |

в |

Рис. 4.2. Относительное изменение объема ε при знакопеременном кручении (а)

и монотонном растяжении (б) (1 – алюминиевый сплав; 2 – сталь 09Г2; 3 – сталь 12Х2Н3МА; 4 – титановый сплав) и удельного объёма при волочении проволоки (в)

из стали У8 различного диаметра (1 – 2,5 мм; 2 – 6 мм)

4.1.2. Упрочнение. Предел текучести металлов

Упрочнение поликристаллического металла обусловливается аддитивным влиянием различныхструктурныхфакторов [13; 18–20 идр.]:

σS = σ0 + ∆σтв.р + ∆σд + ∆σдисл + ∆σгр.з + ∆σсубз , |

(4.5) |

где σ0 – напряжение трения решетки матрицы; ∆σтв.р – упрочнение, обусловленное растворением примесных атомов внедрения и заме-

99

щения; ∆σд – упрочнение дисперсными частицами второй фазы; ∆σдисл – упрочнение за счет решеточных дислокаций; ∆σгр.з – зернограничное упрочнение; ∆σсубз – субзеренное упрочнение.

Величина σ0 значительно влияет на упрочнение только при дос-

таточно низких температурах. Влияние других величин, входящих в уравнение (1.5), связано с тормозящим действием на движущиеся дислокации и закреплением их на дефектах упаковки, появлением полей напряжений вокруг скоплений дислокаций, их переплетением и блокировкой действующих плоскостей скольжения, пересечения дислокаций границами двойников и дефектов упаковки, вторыми фазами, образующимися при пластической деформации, и др.

Многочисленные исследования пластической деформации показали, что необходимое напряжение для пластического течения зависит от длины свободного пробега дислокаций l [21]

r

∆τ Gb / l .

Поскольку плотность дислокаций пропорциональна величине1/ l , то последнее выражение можно записать в следующем виде:

r

∆τ Gb ρ .

Это соотношение является фундаментальным для любой теории деформационного упрочнения кристаллических материалов.

Экспериментально показано, что изменение скалярной плотности дислокаций от степени пластической деформации ρ − ε качест-

венно совпадает с видом диаграммы деформирования σS − ε [2]. Поскольку для большинства поликристаллических металлов за-

висимость σS − ε описывается степенной зависимостью вида

σS = σS 0 + mεn , |

(4.6) |

то при холодной пластической деформации поликристаллических металлов сопротивление пластической деформации с учетом упрочнения может быть описано формулой [21]

100