книги / Инструментальное оснащение технологических процессов металлообработки

..pdf

À |

|

|

A-A |

À-À |

|

À |

B |

|

|

||

15° |

ñ× 45° |

15° |

|

4 фаски |

H |

||

H |

|

|

|

|

|

|

|

|

|

|

|

|

cx45° |

|

|

|

À l1 |

l2 |

B1 |

4 фаски |

À l1 |

l2 |

B |

|

|

|

|

|

|

15° |

15° |

|

15° |

|

|

|

|

|

|

15° |

b |

|

3 |

||

b |

||

3 |

l |

|

l |

|

|

а |

б |

|

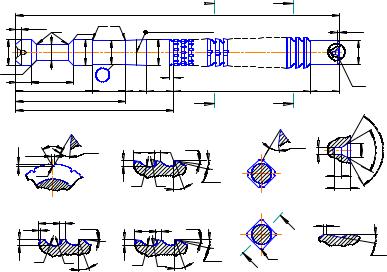

Рис. 7.6. Хвостовики плоские: а – |

тип 1; б – тип 2 |

Таблица 7 . 3

Размеры плоских хвостовиков, мм

Тип 1

B |

4 |

|

5 |

6 |

7 |

8 |

|

|

10 |

12 |

|

14 |

|

16 |

|

18 |

|

20 |

|

22 |

|

|

24 |

25 |

|

|

28 |

|

32 |

|

36 |

|

40 |

45 |

|

50 |

||||||||||||

b |

2,4 |

3,2 |

4 |

4,5 |

5 |

|

|

7 |

|

8 |

|

10 |

|

12 |

|

13 |

15 |

16,5 |

18 |

19 |

|

|

21 |

|

24 |

|

28 |

|

32 |

36 |

|

40 |

||||||||||||||||

H |

7 |

|

|

11 |

15 |

|

|

16 |

|

|

18 |

|

22 |

|

28 |

|

30 |

|

36 |

|

|

|

40 |

|

|

45 |

|

|

|

50 |

|

55 |

|

|

60 |

|||||||||||||

l |

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|||||

l1 |

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|||||

l2 |

|

|

|

16 |

|

|

|

|

18 |

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

28 |

|

|

|

|

|

36 |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

B |

|

|

|

2 |

|

|

|

2,5(3) |

|

|

|

|

4 |

|

|

|

5 |

|

|

|

|

6 |

|

|

|

7 |

|

|

|

|

|

8 |

10 |

|||||||||||||||

B1 |

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

|

6 |

|

|

|

8 |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

12 |

15 |

||||||||||||

b |

|

|

|

1,5 |

|

|

|

|

|

2,5 |

|

|

|

|

|

4 |

|

|

|

5 |

|

|

|

|

6 |

|

|

|

7 |

|

|

|

|

|

8 |

10 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

H |

|

|

|

4 |

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

7 |

|

|

|

11 |

|

|

|

15 |

|

|

16 |

|

|

|

18 |

22 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 . 4 |

|||||||||

|

|

|

|

|

|

|

|

|

Размеры шпоночной протяжки, мм |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Ширина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число |

||||||

шпоноч- |

|

|

b1 |

|

b2 |

|

|

H |

H1 |

|

|

h1 |

|

L |

l |

|

l1 |

|

|

|

|

l2 |

|

l3 |

|

|

|

l4 |

|

t |

||||||||||||||||||

ного паза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зубьев |

|||||||||||||||||||||||||||||

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

6 |

|

|

|

6,015 |

|

5,97 |

|

15 |

11 |

|

|

5 |

|

565 |

4,8 |

|

260 |

|

294 |

|

|

252 |

|

185 |

7 |

24…54 |

|||||||||||||||||||||

50 |

|

|

50,17 |

|

50,1 |

|

60 |

48 |

|

24 |

|

154 |

23 |

|

587 |

|

113 |

|

|

560 |

|

260 |

32 |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

151

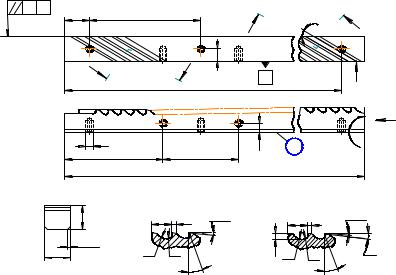

Протяжки, работающие |

|

|

|

|

|

|

|

в один проход |

|

|

|

L |

|

|

Â-Â |

|

|

|

|

|

|

||

l1 |

|

|

|

l2 * |

|

|

b1 |

|

|

|

|

|

|

||

l3 |

À |

l |

t |

|

|

|

1 |

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

Å |

|

|

|

|

|

|

|

1 |

1Å |

|

|

|

|

H |

|

|

|

|

|

|

|

1 |

|

|

1 |

l4 |

|

|

|

|

|

|

Á-Á |

|

À |

|

|

À-À |

|

||

Протяжки, работающие |

|

|

Á |

|

|

b2 |

|

в несколько проходов |

|

|

|

|

|

|

|

*Размер для справок

H |

H |

H 1

Å

Á

Рис. 7.7. Протяжка шпоночная

Размеры шпоночной протяжки по ГОСТ 18217-90 приведены на рис. 7.7 и в табл. 7.4.

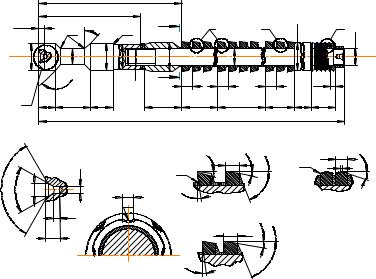

7.2.4. Гранные протяжки

Гранные протяжки (квадратные, прямоугольные, шестигранные и др.), как правило, работают по генераторному методу образования профиля фасонного отверстия. Характерной особенностью этих протяжек является переменная длина периметра режущих лезвий b i (рис. 7.8, а), что позволяет увеличивать подачу на

зуб по мере возрастания диаметров режущих зубьев. Для этой цели все зубья протяжки разбивают на несколько групп – ступеней, с постоянной подачей на зуб в пределах каждой ступени. Обычно гранные протяжки из-за больших длин изготовляют комплектами из двух, трех и более штук.

S 1

âi

d i

S

а

d1

D max

S

d 0

A/2

б

Рис. 7.8. Параметры профиля зубьев гранных протяжек

152

Форма и размеры передней направляющей и первых зубьев протяжки должны соответствовать форме и размерам отверстия (рис. 7.8, б), полученного на предыдущем этапе обработки. Цилиндрическая секция протяжки не содержит переходные, запасные и калибрующие зубья. При этом переходные зубья в каждой ступени протяжки назначать необязательно.

На рис.7.9 представлены конструктивные особенности квадратной протяжки.

À |

|

Á |

|

L

5 •30Å |

|

|

r |

r |

2•45Å |

r |

45Å |

|

ÃÎÑÒ |

||

1 |

d |

2 |

3 |

4 |

6 |

d |

d |

d |

d |

d |

45Å |

|

ï. ... |

|

l |

l |

||

|

|||

|

l1 |

l2 |

|

|

|

lx |

|

|

|

l7 |

n стружкоразделительных канавок в шахматном порядке на режущих зубьях с ¹ ... по ¹ ...

|

|

θ |

α N |

K |

S K |

|

|

h |

|

|

|

|

|

|

|

|

r K |

|

0 |

|

|

|

|

|

h |

|

Профиль калибрующих зубьев |

|

|||

|

ñ ¹ ... ïî ¹ ... |

|

|

|

|

|

t |

q |

|

α K |

|

|

f |

|

|

|

|

0 |

|

|

|

|

0 |

h |

R |

|

r |

|

h |

|

|

γ K |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t1 |

|

|

|

|

|

l3 |

|

|

l4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

À |

|

Профиль режущих зубьев |

|

||

цилиндрической части |

|

||

ñ ¹ ... ïî ¹ ... |

|

|

|

t |

q |

α |

|

|

|

||

R |

r |

α |

C |

γ |

|

||

Профиль режущих зубьев |

|

||

квадратной части |

|

|

|

ñ ¹ ... ïî ¹ ... |

α |

|

|

t |

q |

|

|

|

|

||

R |

r |

α |

C |

γ |

|

||

M

l5 |

l6 |

|

|||

|

|

|

|

|

|

|

Á |

|

|

|

À-À |

М (увеличено) |

|

|

|

|

α Ï |

d |

60Å |

120Å |

|

d |

|||

|

1 |

2 |

|

|

|

l1 |

|

|

|

|

l2 |

|

|

|

Á-Á

Â-Â

f

α

α

r

Â

Рис. 7.9. Протяжка квадратная

7.2.5. Наружные протяжки

Наружные протяжки обрабатывают различные поверхности с незамкнутым, открытым контуром: плоскости (рис. 7.10), уступы, пазы, сложные фасонные поверхности. В отличие от внутренних наружные протяжки, как правило, не имеют хвостовиков и направляющих, а имеют только режущие и калибрующие зубья.

Наружные протяжки имеют намного большие, близкие к оптимальным, задние углы (α = 7…8 °), так как по мере переточки протяжки размер зуба по высоте можно регулировать с помощью клиньев, прокладок и пр.

153

Ä

l1 |

|

l2 |

|

ω |

|

|

|

|

|

à |

|

|

|

|

|

|

|

|

|

|

à |

|

|

|

|

1 |

|

|

|

|

|

h |

|

|

|

|

|

|

Ä |

|

Á |

|

|

l5 |

|

||

|

|

|

|

||

|

|

|

|

|

|

|

|

Á ( |

) |

|

|

À

Ì

l3

À )

h 0

f•45Å

b

|

l4 |

|

|

|

|

L |

|

|

Â-Â |

|

|

Профиль режущих зубьев |

|

|

|

с ¹ ... по ¹ ... вкл. (увеличено) |

|

||

t |

q |

α |

K |

|

|

||

R |

r |

|

|

|

γ |

|

|

|

K |

|

|

|

|

|

|

|

9 |

2 |

|

|

|

|

0 |

|

ï. ... |

|

|

Å |

|

h |

|

|

|

|

|

|

|

Ã- Ã |

|

|

|

|

|

Профиль калибрующих зубьев |

|

||

|

|

с ¹ ... по ¹ ... вкл. (увеличено) α |

K |

||

|

|

q |

t |

|

|

|

h |

|

|

|

α |

|

0 |

R |

r |

|

|

|

|

γ |

|

||

|

|

|

|

|

|

|

|

|

|

K |

|

Рис. 7.10. Наружная протяжка

7.2.6. Твердосплавные протяжки

Основным способом повышения стойкости и эффективности процесса протягивания является применение твердосплавных протяжек и увеличение скорости протягивания. Традиционно протягивание производится на низких скоростях резания с использованием протяжек из различных марок быстрорежущих сталей. Низкая стойкость и малая производительность протяжек из быстрорежущих сталей являются основными причинами, сдерживающими рост производства качественных деталей машиностроения, особенно изготовляемых из труднообрабатываемых материалов.

В конструкциях внутренних протяжек широкое применение нашло использование твердого сплава для выглаживания (пластического деформирования) микронеровностей обработанной поверхности. В этих случаях применяют комбинированные режущевыглаживающие протяжки, у которых после калибрующих зубьев устанавливают выглаживающие зубья из твердого сплава в виде колец или блоков. На рис. 7.11 показана сборная протяжка, со-

154

стоящая из твердосплавных режущих зубьев (колец) с передними |

|||||||||||||

и задними углами, а также выглаживающими зубьями сфериче- |

|||||||||||||

ской формы с цилиндрическими поясками f посередине. Диаметр |

|||||||||||||

последнего выглаживающего зуба принимается равным макси- |

|||||||||||||

мально возможному размеру обработанного отверстия. |

|

|

|||||||||||

|

|

|

|

l4 |

|

|

|

|

|

|

|

|

|

|

|

|

l3 |

|

|

|

|

|

|

|

|

|

|

f•30Å |

|

|

4 |

|

À |

|

I |

|

|

II |

|

|

III |

|

|

r |

5Å |

|

r |

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Ì |

1 |

|

2 |

4 |

3 |

7 |

|

|

5 |

|

|

|

|

|

d |

|

d |

d |

d |

d |

|

|

d |

|

|

|

|

|

|

|

Å |

|

|

Ì |

l |

|

l |

|

l |

|

l |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

45 |

|

|

|

6 |

|

8 |

|

10 |

|

13 |

|

|

|

|

|

|

À |

|

|

|

|

|

|

|

|

M |

l1 |

l2 |

l4 |

|

l5 |

l7 |

|

|

l9 |

l11 |

l12 |

l14 |

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

|

|

|

III |

|

|

|

|

|

|

Профиль режущих зубьев |

|

Профиль выглаживающих зубьев |

|||||

|

|

ì (УВЕЛИЧЕНО) |

|

|

с ¹ ... по ¹ ... вкл. (УВЕЛИЧЕНО) |

с ¹ ... по ¹ ... вкл. (УВЕЛИЧЕНО) |

|||||||

|

|

|

|

|

|

|

α |

|

α |

β |

|

q |

α |

|

|

|

|

|

|

|

q |

|

|

|

|||

|

|

|

|

|

|

|

|

K |

R |

|

K |

||

|

|

|

|

|

|

|

|

|

|

|

f |

||

|

|

|

|

|

|

R |

|

|

|

|

|

||

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

А-А (УВЕЛИЧЕНО) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

γ |

|

|

|

|

|

|

|

120Å 60Å d |

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

||

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Профиль калибрующих зубьев |

|

|

|

|||||

|

|

|

|

|

|

ñ ¹ ... ïî ¹ ... âêë. |

(УВЕЛИЧЕНО) |

|

|

|

|||

|

|

l2 |

|

|

|

|

α |

|

|

|

|||

|

|

|

|

|

|

|

|

q |

K β |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

γ |

|

|

|

|

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

Рис. 7.11. Протяжка сборная твердосплавная |

|

|

|

||||||||

В последние годы разработаны конструкции твердосплавных многосекционных протяжек с различным креплением режущих зубьев [13, 15]. В сборных наружных протяжках применяют неразъемное (посредством пайки) соединение режущих зубьев с корпусом протяжки (рис. 7.12, а), механическое крепление (разъемное) твердосплавных пластин клином, штифтом (рис. 7.12, б), механическое крепление ножей с твердосплавными пластинами (рис. 7.12, в) и с пакетным креплением зубьев пластин (рис. 7.12, г).

Геометрические параметры зубьев внутренних и наружных протяжек из быстрорежущей стали представлены в табл. 7.5, твердосплавных протяжек, работающих на скоростях резания свыше 30 м/мин, в табл. 7.6.

155

à

À |

á |

À-À |

|

||

|

|

À

â

ã

Рис. 7.12. Неразъемное соединение зубьев протяжки с корпусом (а); разъемное с механическим креплением пластин твердого сплава (б); разъемное с механическим креплением ножей с твердосплавными пластинами (в); с пакетным креплением зубьев-пластин (г)

156

Таблица 7 . 5

Геометрические параметры протяжек из быстрорежущей стали

|

Обрабатываемый материал. |

|

Передние углы γ о |

||

|

|

Вид зубьев |

|||

|

Группы резания |

|

|

|

|

|

|

Черновые |

Чистовые |

||

|

|

|

и переходные |

и калибрующие |

|

Сталь углеродистая (подгруппа резания Р01 с |

|

|

|||

содержанием С < 0,3 %), низколегированная, а |

|

|

|||

также |

хромоникелемолибденовая (подгруппа |

20 |

20 |

||

Р20 с содержанием менее 5 % легирующих |

|

|

|||

элементов) |

|

|

|

||

Сталь углеродистая (подгруппа резания Р10 с |

|

|

|||

содержанием С > 0,3 %) и легированная (под- |

10 |

15 |

|||

группа резания Р20 с содержанием более 5 % |

|||||

|

|

||||

легирующих элементов) |

|

|

|

||

Инструментальные, быстрорежущие |

стали |

10 |

12 |

||

(подгруппа резания Р30) |

|

||||

|

|

|

|||

Алюминиевые сплавы |

|

20…25 |

25 |

||

Ковкий, серый чугун (подгруппа резания К01, |

10 |

5 |

|||

К10) |

|

|

|||

|

|

|

|

||

Чугун |

высокопрочный (подгруппа |

резания |

5 |

0…5 |

|

К10) |

|

|

|||

|

|

|

|

||

Латунь, бронза |

|

5 |

0…5 |

||

Примечание. Задний угол для черновых и переходных зубьев α = 3°, чистовых − α = 2°, калибрующих − α = 1°.

7.3. Выбор материала режущей части и режимов резания

Цельные протяжки изготовляются из быстрорежущей стали, по ГОСТ 19265-83 или из других марок быстрорежущей стали, обеспечивающей стойкость протяжек не ниже, чем у изготовленных из быстрорежущей стали по ГОСТ 19265-83

Хвостовик сварных протяжек или механически прикрепляемый к протяжке и оправка сборных протяжек должны быть изготовлены из стали марки 40Х по ГОСТ 4543-71; гайки по ГОСТ 11871 к сборным протяжкам − из стали марки 35 по ГОСТ 1050-71.

Допускается применение других марок стали равной или большей прочности.

157

Таблица 7 . 6

Геометрические параметры твердосплавных протяжек

Обрабатываемый материал. |

|

Инструменталь- |

Углы протяжки |

||

|

ный материал |

|

γ °ф |

|

|

Группы резания |

|

γ ° |

α ° |

||

|

|

протяжки |

|

|

|

Сталь углеродистая (подгруппа |

резания |

Р01, Р10 |

|

|

|

Р01 с содержанием С < 0,3 %), низколеги- |

10 |

5 |

6 |

||

рованная |

|

|

|

|

|

Сталь углеродистая (подгруппа |

резания |

Р10, Р20 |

8 |

3 |

6 |

Р10 с содержанием С > 0,3 %) |

|

|

|

|

|

Сталь легированная (подгруппа |

резания |

Р10, Р20 |

|

|

|

Р20 с содержанием более 5 % легирующих |

6 |

2 |

4 |

||

элементов) |

|

|

|

|

|

Инструментальные, быстрорежущие стали |

Р30 |

6 |

2 |

4 |

|

(подгруппа резания Р30) |

|

||||

|

|

|

|

|

|

Нержавеющие стали (подгруппа резания |

М10, М20 |

8 |

-5 |

4 |

|

М10… М30) |

|

|

|

|

|

Жаропрочные и титановые сплавы (под- |

S10, S 20, S30 |

5-8 |

-5 |

4 |

|

группа резания S10… S 30) |

|

|

|

|

|

Ковкий, серый чугун (подгруппа резания |

К01, К10 |

5-8 |

0 |

4-6 |

|

К01, К10) |

|

|

|

|

|

Латунь, бронза (подгруппа резания N30) |

N30 |

5-8 |

0 |

6 |

|

Примечание. Дополнительные заточенные фаски по передней поверхности fф = 0,5 мм выполнять под углом γ оф (см. таблицу) а по задней −

fф = 0,1…0,5 мм под углом α ф = 0…3°

Корпус сборных твердосплавных протяжек, как правило, выполняется из стали 40Х, 50Х ГОСТ 4543-71, режущая пластина – из твердого сплава (см. табл. 7.6) в зависимости от условий протягивания, физико-механических свойств обрабатываемого материала заготовки.

Назначение режимов резания при протягивании заключается в выборе подачи, ширины среза и скорости резания. Эти параметры должны быть согласованы с конструкцией протяжки, так как подача на зуб протяжки SZ и ширина среза задаются ее конструкци-

ей, и в процессе эксплуатации протяжки она не изменяется.

При конструировании одинарных протяжек величина подачи на зуб Sz или толщина слоя металла, срезаемого зубом протяжки, как правило, должна быть больше радиуса округления режущей

158

кромки. Следовательно, толщина срезаемого слоя а ≥ 0,02 мм. Поэтому предварительное значение подачи на зуб для различных типов протяжек выбирается по табл. 7.7.

|

|

|

|

|

Таблица 7 . 7 |

||

Подача на зуб Sz для различных типов протяжек |

|

||||||

|

|

|

|

|

|

|

|

Тип и профиль |

|

|

|

Sz ,мм/зуб |

|

|

|

протяжки |

|

|

Группы резания |

|

|

||

|

Р01… |

Р50 |

|

К01… |

К30 |

N20… N30 |

|

Круглые |

0,02…0,04 |

|

0,03…0,08 |

0,05…0,12 |

|

||

Шлицевые с прямобочными |

|

|

|

|

|

|

|

шлицами |

0,05... |

0,08 |

|

0,06... |

0,10 |

0,04... |

0,10 |

Шпоночные |

0,08... |

0,15 |

|

0,08... |

0,20 |

0,05... |

0,08 |

Прямоугольные и плоские |

0,04... |

0,12 |

|

0,06... |

0,20 |

0,05... |

0,08 |

Квадратные, шестигранные |

0,02... |

0,15 |

|

0,05... |

0,15 |

0,03... |

0,15 |

Наружные |

0,04... |

0,12 |

|

0,06... |

0,20 |

0,06... |

0,20 |

При конструировании протяжек переменного резания величину подачи на зуб для черновых зубьев выбирают из условия равной стойкости черновой и чистовой обработки, а также в соответствии с требованиями к качеству обработанной поверхности

(табл. 7.8).

Таблица 7 . 8

Подача на зуб черновых зубьев

Скорость |

|

|

|

Группы обрабатываемости |

|

|

|

||||

резания |

|

|

|

Стали |

|

|

|

Чугуны, цветные |

|||

V,м/мин |

|

|

|

|

|

|

|

|

|

сплавы |

|

|

Р01... Р10 |

Р10...Р20 |

Р20...Р30 |

Р30...М15 |

К10, К20 |

N20, |

|||||

|

|

|

|

|

Группы качества |

|

|

|

|

||

|

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

2 |

До 3 |

0,18 |

0,23 |

0,14 |

0,18 |

0,12 |

0,15 |

0,16 |

0,20 |

0,14 |

0,18 |

0,20 |

3... 6 |

0,14 |

0,19 |

0,12 |

0,15 |

0,10 |

0,12 |

0,13 |

0,17 |

0,11 |

0,15 |

0,17 |

6...10 |

0,12 |

0,15 |

0,10 |

0,12 |

0,08 |

0,10 |

0,10 |

0,14 |

0,09 |

0,12 |

0,14 |

10...15 |

0,10 |

0,12 |

0,08 |

0,10 |

0,06 |

0,08 |

0,08 |

0,12 |

0,07 |

0,10 |

0,12 |

|

|

|

|

|

|

|

|

|

|

|

|

Примчание. К первой группе качества обработанной поверхности предъявляются требования: Rа ≤ 1,25 мкм, квалитет точности 6...7, ко второй группе − Rа ≤ 2,5 мкм, квалитет 7...8.

Окончательно величину подачи принять после проверки протяжки на прочность.

159

Таким образом, подача на зуб протяжки выбирается в зависимости от конструкции протяжки и не может изменяться в процессе эксплуатации.

Скорости резания при протягивании протяжками из быстрорежущей стали приведены в табл. 7.9.

Диапазон рекомендуемых скоростей резания при протягивании различных обрабатываемых материалов достаточно широк и может составлять от 3…8 ( для протяжек из быстрорежущих сталей) до 30…50 м/мин и выше (для твердосплавных протяжек).

Таблица 7 . 9

|

Скорость резания при протягивании |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Скорость резания, м/мин |

|

|

||

Группа ка- |

|

|

Группы обрабатываемости |

|

|

||

|

|

|

|

|

Чугуны, |

||

чества |

|

Сталь |

|

|

|||

|

|

|

цветные сплавы |

||||

|

|

|

|

|

|

||

|

Р01... Р10 |

Р10...Р20 |

Р20...Р30 |

Р30...М15 |

|

К10, К20 |

N20, N30 |

1 |

6...8 |

5...6 |

5 |

4 |

|

5...6 |

3...5 |

2 |

7...9 |

6...8 |

7 |

5 |

|

7...8 |

5...7 |

|

|

|

|

|

|

|

|

Примечание: 1. Рекомендуемые скорости резания могут быть повышены при условии обеспечения требований качества. 2. Для шлицевых протяжек и протяжек сложного профиля скорости следует умножить на 0,8.

Сила резания Р при протягивании (Н)

P = qoΣ Вi,

где q о – осевая сила резания (Н), приходящаяся на 1 мм длины ре-

жущей кромки (табл. 7.10); Σ Вi – наибольшая суммарная длина режущих кромок всех одновременно работающих зубьев.

Для цилиндрических отверстий

Σ Вi = πdо zmax/zc,

где zc − число зубьев в секции (для цилиндрических протяжек с одинарной схемой резания z С = 1); zmax − число одновременно ра-

ботающих зубьев, zmax = 4…5.

Для шлицевых отверстий и шпоночных пазов

Σ Вi = b·n zmax/zc,

где b − ширина паза или шлица, мм; n − число шлицев или шпонок.

160