книги / Российские фторполимеры

..pdf

переработки и применении фторполимеров

спечивая тем самым эффективность продукта «ФОРУМ» при нанесении покрытий. Другой особенностью порошка является то, что низкомолекулярная (парафиновая) фракция растворяется в сверхкритическом диоксиде углерода, что открывает новые технологические возможности при получении наноразмерных фторполимерных покрытий, необходимых при создании сверхгидрофобных и самоочищающихся поверхностей.

«ФОРУМ» нашел практическое применение в качестве ресурсосберегающих добавок в машинные масла, в первую очередь моторные. Он облегчает запуск двигателя внутреннего сгорания в любых условиях, особенно при низких отрицательных температурах окружающего воздуха. Тонкая пленка ПТФЭ (сухая смазка) на внутренних поверхностях пар трения двигателя за счет низкого коэффициента трения устраняет пусковой износ и увеличивает срок жизни двигателя. Улучшаются эксплуатационные характеристики, в частности, если использовать масло с присадкой, то впоследствии двигатель может работать длительное время без масла. Продукт уменьшает расход горючего до 12%,

вразы продлевает ресурс используемых масел, повышает мощность двигателя на 5%.

Практика показала, что «ФОРУМ» защищает узлы трения от агрессивных и некачественных смазывающих материалов. Он полезен для гидравлических систем, т.к. снижает износ уплотнений, позволяет избежать потерь гидравлического масла и продлить срок службы механизма. «ФОРУМ» эффективен для подшипников качения, работающих

втяжелых условиях и в агрессивной среде. Показательно, что продукт уменьшает вибрацию механизмов, в частности для электродвигателей она снижается на 8 -10 децибел.

Компания «Флуралит синтез» (Москва) специализируется на производстве ультрадисперсного порошка фторопла- ста-4 под маркой «Флуралит». Технология производства та же, что и продукта «ФОРУМ» потому имеет схожее строение и морфологию, а следовательно, аналогичное применение.

-161 -

Глава 18. Новые направления в технологиях

В первом разделе данной книги мы сообщали, что на заводе полимеров Кирово-Чепецкого химического комбината им. Б.П. Константинова был разработан способ передела промышленных отходов фторопласта-4 в газообразный мономер C2F4, который повторно используется в производстве фторопласта. Оригинальной особенностью метода является использование перегретого пара для термической обработки блочного ПТФЭ. Помимо мономера, в качестве побочного продукта, также получается ультрадисперсный порошок ПТФЭ.

* Примечание. Патент № 1775419 РФ, МКИ5 C08J 11/04/ Цветников А.К., Уминский А.А. (РФ).-4 с., опубл. 26.10.1993 г. Свидетельство на товарный знак № 140123 «ФОРУМ».

10. Радиационное модифицирование фторопласта

Блочный ПТФЭ относится к радиационно-нестойким полимерам, что во многом ограничило его применения в космической технике и в атомной промышленности. Другое ограничение состоит в низкой износостойкости изделий из фторопласта-4. Как ни странно, но исключить отмеченные ограничения удалось с помощью радиационной обработки ПТФЭ при температуре выше плавления кристаллической фракции полимера. Работу выполнили учёные ФГУП НИФХИ им. Л.Я.Карпова (г. Москва) под руководством д.ф.м.н. С.А.Хатипова. Это, как и многое, связанное с политетрафторэтиленом, оказалось неожиданным, поскольку известно, что облучение полимера при температурах твердотельного состояния полимера приводит лишь к его деструкции, и трудно было предположить, что облучением можно улучшить характеристики материала. Поскольку расплав ПТФЭ обладает аномально высокой вязкостью, то обрабатываться могут и изделия из него, без потери геометрической формы. Сравнение исходного и радиационно- модифицированного ПТФЭ приведены в таблице. Как видим, модифицирование приводит к разительным изменениям полимера по ряду параметров при сохранении химического состава материала.

- 162 -

переработки и применении фторполимеров

Сравнительные характеристики исходного (Ф-4) и модифицированного (Ф-4-РМ) ПТФЭ

Параметр |

|

Ф-4 |

Ф-4-РМ |

|

|

|

|

||

Коэффициент трения в кинемати- |

0.06 – 0.08 |

0.06 – 0.08 |

||

ческой схеме палец-диск |

|

|

|

|

Коэффициент трения в кинемати- |

0.10 – 0.12 |

0.08 – 0.14 |

||

ческой схеме вал-втулка |

|

|

|

|

Износ в кинематической |

схеме |

|

|

|

палец-диск при нагрузке |

25 кг/ |

900 |

0.1 |

|

см2 и скорости скольжения 1 м/с; |

||||

|

|

|||

мг/час |

|

|

|

|

|

|

|

|

|

Износ в кинематической |

схеме |

|

|

|

вал-втулка при нагрузке 6.8 кг/ |

25 |

0.06 |

||

см2 и скорости вращения вала 0.5 |

||||

|

|

|||

м/с; мг/м |

|

|

|

|

|

|

|

||

Прочность при растяжении (плен- |

25-30 |

20-25 |

||

ка 100 – 250 мкм), МПа |

|

|||

|

|

|

||

|

|

|

||

Прочность при растяжении (пла- |

20-25 |

20-25 |

||

стина 2 мм), МПа |

|

|||

|

|

|

||

|

|

|

||

Относительное удлинение при раз- |

350-450 |

300-400 |

||

рыве, % |

|

|||

|

|

|

||

|

|

|

||

Модуль упругости при растяже- |

280 |

350 |

||

нии (пластина 2 мм); МПа |

|

|||

|

|

|

||

|

|

|

||

Предел вынужденной эластично- |

14 |

22 |

||

сти (пластина 2 мм); МПа |

|

|||

|

|

|

||

|

|

|

||

Ползучесть при комнатной темпе- |

|

|

||

ратуре при статической нагрузке, |

150 |

1-2 |

||

составляющей 70% от разрывной |

||||

|

|

|||

прочности, за 100 часов; % |

|

|

||

|

|

|

||

Ползучесть при 2500 С при стати- |

|

|

||

ческой нагрузке 0.5 МПа |

|

11 |

1.5 |

|

за 2 часа; % |

|

|

|

|

|

|

|

|

|

- 163 -

Глава 18. Новые направления в технологиях

Деформация при сжатии при на- |

16 |

10 |

|||

грузке 14 МПа за 24 часа; % |

|||||

|

|

||||

|

|

|

|

|

|

Доля |

необратимой |

деформации |

|

|

|

при сжатии через 24 часа после |

75 |

0 |

|||

снятия нагрузки, равной |

|||||

|

|

||||

14 МПа; % |

|

|

|

||

|

|

|

|||

Деформация при сжатии при на- |

41 |

29 |

|||

грузке 28 МПа за 24 часа; % |

|||||

|

|

||||

|

|

|

|

|

|

Доля |

необратимой |

деформации |

|

|

|

при сжатии через 24 часа после |

61 |

30 |

|||

снятия нагрузки, равной |

|||||

|

|

||||

28 МПа; % |

|

|

|

||

|

|

|

|||

Диэлектрическая проницаемость |

2.1 |

2.1 – 2.2 |

|||

при109 Гц |

|

||||

|

|

|

|||

Диэлектрические потери при |

2.0x10-4 |

(2.0 – 3.0) |

|||

109 Гц |

|

|

x10-4 |

||

|

|

|

|||

Оптическая прозрачность (пленка |

40 – 50 |

70 – 80 |

|||

500 мкм), % |

|

||||

|

|

|

|||

|

|

|

|||

Температура эксплуатации, 0С |

260 |

260 |

|||

Химическая стойкость |

высокая |

без |

|||

изменений |

|||||

|

|

|

|

||

Газовыделение, % (ГОСТ Р 50109) |

менее 0.01 |

без |

|||

изменений |

|||||

|

|

|

|

||

Радиационная стойкость, Мрад |

1 |

100-300 |

|||

|

|

|

|

|

|

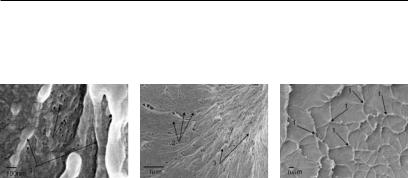

Причина столь разительного изменения свойств материала, по-видимому, заключается в том, что радиационное воздействие создает условия изменения межмолекулярного (супрамолекулярного) упорядочения макромолекул полимера, которое невозможно в твердотельном состоянии, но реализуется в расплаве, даже при его высокой вязкости. Это подтверждают изображения электронной микроскопии, представленные на рис.1 исходного и рис.2 модифицированного образцов ПТФЭ.

- 164 -

переработки и применении фторполимеров

Как видно на рис.1А, поверхность исходного образца при небольшом увеличении однородна и не имеет различимых морфологических особенностей. При увеличении масштаба обнаруживается неоднородности структуры, связанные с появлением пор (рис.1Б), которые распределены по поверхности достаточно равномерно и характеризуются широким распределением по размерам. В области пор хорошо различимы протяженные лентообразные (ламелярные) структуры и изолированные нанофибриллы (рис. 1В). Ленты представляют собой упорядоченно уложенные фибриллы. Характерный размер структурного элемента фибриллы порядка 10нм.

Рис. 1. Изображения поверхности скола исходного образца ПТФЭ, полученные методом растровой электронной микроскопии. Увеличение: А – 500, Б – 20000, С – 100000. 1 – микропоры, 2 – нанопоры, 3 – изолированные нанофибриллы, 4 – ламели

Рис. 1А |

Рис. 1Б |

Рис. 1В |

В радиационно-модифицированном образце уже при небольшом увеличении (рис. 2А) наблюдаются сферолитные образования, нехарактерные для исходного образца, размерами 10-100 мкм. Сферолиты построены из множества нанофибрилл, расходящихся по радиусу из общего центра (рис.2Б и 2В). Как видно из представленных изображений структура более однородна, значительно снижена пористость, причем поры имеют в основном нанометрический масштаб (менее 100 нм), а также отсутствуют изолированные фибриллы.

Рис. 2. Изображения поверхности скола радиацион- но-модифицированного ПТФЭ, полученные методом рас-

- 165 -

Глава 18. Новые направления в технологиях

тровой электронной микроскопии. Увеличение: А – 500, Б – 20000, В – 100000. 1 – центры зародышеобразования сферолитов, 2 – нанопоры, 3 – нанофибриллы сферолитов

Рис. 2А |

Рис. 2Б |

Рис. 2В |

Новый материал был применен на ряде высокотехнологичных предприятий в составе реально работающих изделий. Результат оказался очень высоким: увеличение рабочего ресурса узла в 10 и более раз. Радиационные модификации ПТФЭ прошли испытания, и уже применяется в специзделиях с повышенным ресурсом (в шаровых кранах, клапанах, насосах, в гидроцилиндрах). Благодаря повышенной радиационной стойкости материал применен в ряде космических проектов («Электро», «Фобос-Грунт», «Спектр-УФ», «Фрегат», МЦА) в качестве деталей электротехнического, антифрикционного и уплотнительного назначения. В качестве деталей он перспективен в авиационной технике, о чём говорится в последнем разделе книги.

Решение проблемы трения и износа в компрессорах, насосах, имеет колоссальный экономический и экологический эффект. Перспективными областями применения сверхизносостойкого ПТФЭ являются также регулирующая, обратная, запорная, распределительная, смесительная и другая арматура для оборудования теплосетей, нефте- и газопроводов. Важным направлением является мостостроение. Для обеспечения возвратнопоступательных и угловых перемещений опорного узла пролетного строения (автомобильных и железнодорожных мостов, автодорожных развязок, путепроводов, эстакад и других наземных сооружений) в качестве слоя скольжения

- 166 -

переработки и применении фторполимеров

используются композиционные материалы на основе ПТФЭ сверхвысокомолекулярного полиэтилена, уступающие ненаполненной радиационной модификации ПТФЭ.

11.Композиты на основе фторполимеров

Вполимерном материаловедении для получения материалов с новыми свойствами, активно используется синтез композитов, в которых в полимер добавляют наполнители органической и неорганической природы. Для композитов характерно наличие разных по химическому составу веществ и границы между ними. В качестве наполнителей используются различные неорганические вещества: стекольные и керамические оксиды, металлы, углеродные соединения, включая графит, фуллерены, алмазы, нанотрубки.

Введение в полимер наполнителя существенно меняет его свойства, в первую очередь физико-механические, при этом вариабельность зависит от природы и концентрации наполнителя, размера и морфологии вводимых частиц, способа и технологии получения композита. Используются разные методы получения полимерных композитов: из растворов компонент; технология «раствор в расплаве»; зольгель технология; смешение компонент композита в твердом состоянии, с последующей температурной обработкой

идругие. Наполнители не являются инертными, они могут влиять на супрамолекулярное упорядочение полимерной матрицы, меняя свойства композита в целом.

Синтез фторполимерных композитов, в первую очередь ПТФЭ, имеет свою специфику, из-за своих свойств: высокой термостойкости, высокой вязкости расплавов, плохой растворимости, плохой адгезии, что вынуждает материаловедов искать нетривиальные способы синтеза фторполимерных композитов. Традиционно используемый способ получения фторполимерных композитов состоит в смешении порошков ПТФЭ, или иного фторполимера, с наполнителем, преимущественно порошкообразным в соответствующих пропорциях, затем из смеси производится прессо-

вание изделий, после чего производится температурная

- 167 -

Глава 18. Новые направления в технологиях

обработка. Такой способ имеет давнее промышленное применение на ОАО «ГалоПолимер» и других предприятиях. Детальное описание фторопластовых композитов, включая модифицирование механохимическим способом вводимых наполнителей, можно найти в ряде монографий. Подход достаточно прост, однако он не позволяет получить фторполимерные композиты с неагломерированными нанонаполнителями. Ниже остановимся на менее распространенных способах получения композитов на основе фторполимеров.

Результатом сотрудничества в рамках Консорциума «Фторполимерные материалы и нанотехнологии» стала разработка термохимического способа нанесения металлических наночастиц на микрочастицы ультрадисперсного порошка марки «ФОРУМ». Значение подхода состоит в том, что удается получить композиты с наночастицами наполнителя, тогда как традиционные способы синтеза полимерных композитов с наполнителями неприменимы ко фторполимерам. Суть метода состоит в следующем: на частицы УПТФЭ, образующими квазикипящий слой, наносятся капли раствора металлосодержащих соединений.

В результате термической обработки происходит испарение растворителя и разложение соединения, с образованием металлических наночастиц на поверхности фторполимерной микрочастицы. В обычных условиях частицы агрегируют, но взаимодействие со фторполимерами препятствуют агломерации, обеспечивая существование отдельных металлических частиц. Таким способом удается получить композиты из микрочастиц фторопласта, на поверхности которых находятся металлические наночастицы с размером 3 – 10 нм. Металлические наночастицы имеют сложную структуру, если их ядро имеет металлическую природу, то оболочка представлена оксидами, фторидами и карбидами металлов. Фториды появляются в результате взаимодействия металлической частицы с фторопластом и скорее всего они локализованы в области контакта наночастицы с полимером.

- 168 -

переработки и применении фторполимеров

Сложная структура наночастиц интересна с точки зрения магнитных свойств композита, поскольку магнитное упорядочение металлов, окислов и фторидов разное (ферромагнитное, парамагнитное и диамагнитное). Такое сочетание магнитных компонент, включая наноразмеры объекта, может привести к необычным магнитным характеристикам материала. Другая возможная область применения такого типа композитов - использование в качестве катализаторов, поскольку окислы из некоторых синтезированных соединений, к примеру - кобальта, проявляют каталитические свойства, а малые размеры частиц обеспечивают большую площадь контакта с реагентом, и, следовательно, эффективность.

Другой способ получения композитов с неорганическими нанонаполнителями основан на использовании теломерных растворов ТФЭ. Жидкофазное состояние теломера позволяет смешивать его с растворами, содержащими неорганическими наночастицами. После смешения жидких компонент производилось выпаривание растворителей, что приводило к получению композитов с неагломерированными наночастицами размером порядка 5 нм. Синтезированные таким образом композиты перспективны для функциональных материалов. На основе раствора теломера ТФЭ получены функциональные нанокомпозитные материалы ZnO/ПТФЭ и In2O3/ПТФЭ с равномерным распределением частиц наполнителя в матрице, характеризующиеся стабильной интенсивной фотолюминесценцией в видимой области спектра. Эти материалы могут найти применение, например, в качестве люминесцентных маркеров для защиты от фальсификации и выявления контрафакта.

Оригинальный метод создания полимер-полимерных композитов типа «оболочка–ядро» разработан в Институте элементоорганических соединений им. А.Н. Несмеянова РАН (г. Москва). Он основан на растворимости низкомолекулярных фракций фторполимеров в сверхкритическом диоксиде углерода (см. далее). В реактор одновременно по-

- 169 -

Глава 18. Новые направления в технологиях

мещается углеводородный парафин и порошки продукта «ФОРУМ», в процессе растворения в СК-СО2 смесь перемешивается магнитной мешалкой. После декомпрессии в реакторе обнаруживается сферические частицы размером порядка 200 мкм, именуемые «коллоидосомами» (Рис. 1.). Их внутренняя часть состоит из углеводородных парафинов, а оболочку толщиной 10 мкм формируют моночастицы «ФОРУМ». Эти композиты могут быть перспективными в качестве трибологических материалов.

Рис. 1. Электронно-микроскопическое изображение «коллоидосомов», полученных методом СК-СО2

В Институте механики металлополимерных систем им. В.А.Белого Национальной академии наук Беларуси разработана промышленная технология производства «Суперфлувиса» - композитного материала нового поколения на базе фторопласта-4 и углеродных волокон. Особенность метода заключается в том, что углеволокно проходит предварительную плазмо-химическую обработку (ПХО), в сре-

- 170 -