книги / Технология конструкционных материалов. Способы получения деталей (заготовок) и конструкций

.pdfОсновные способы изготовления деталей из стеклопластиков: контактное формование, вихревое напыление, намотка, центробежное литье, литье без давления.

Контактное формование применяется для изготовления из стеклопластиков крупногабаритных деталей (корпусов лодок и судов, кузовов автомобилей и т.п.). Формование осуществляют с помощью деревянных, гипсовых, цементных, металлических форм. Форма для изготовления крупногабаритных деталей из стеклопластика обычно является негативной, т.е. ее рабочие поверхности соответствуют внешней поверхности детали.

На рабочую поверхность формы вначале наносят разделительный слой (нитролак, поливиниловый спирт), а затем слой связующего, обычнo полиэфирной смолы, которые впоследствии образуют полированную поверхность изделия. После некоторой выдержки на этот слой укладывают и прикатывают резиновым валиком слой стеклоткани или стекловаты. Под давлением ролика связующее, находящееся под слоем стеклонаполнителя, просачивается и хорошо его пропитывает. Перед укладкой последующих слоев стеклонаполнителя процессы нанесения связующего и прикатки повторяются. Число слоев стеклонаполнителя определяется необходимой толщиной готовой детали. После выдержки в течение 10…12 ч при комнатной температуре связующее отвердевает и деталь удаляется из формы.

Вихревое напыление. По этому способу стеклянное волокно рубят специальным устройством и потоком воздуха подают по шлангу на поверхность перфорированной формы. Одновременно пульверизатором наносят связующее – полиэфирную смолу с добавкой отвердителя. Связующее и наполнитель смешивают на поверхности формы и частично перед ней в воздухе.

211

Намоткой получают стеклопластиковые трубы, наматывая на оправку пропитанное смолой стекловолокно, стеклоленту или стеклоткань. Haмотку осуществляют на токарных станках или станках для кабельной оплетки. Снятую с оправки трубу подвергают термообработке при температуре, необходимой для отверждения смолы.

Центробежным литьем получают полые детали в виде тел вращения толщиной до 15 мм, диаметром до 1 м и высотой до 3 мм, а также трубы с толщиной стенки 5...7 мм, диаметром 75...120 мм и длиной до 6 м. Для этого во вращающуюся цилиндрическую форму загружают стекловолокнистый наполнитель и связующее. Форма имеет обогревательные устройства. Детали и трубы, получаемые этим способом, отличаются хорошей плотностью, имеют гладкие наружные и внутренние поверхности.

Литье без давления осуществляют путем заливки твердеющих при комнатной температуре или последующем нагревании смол в холодные или горячие формы. Таким способом получают детали технологической оснастки, например шаблоны, пуансоны и матрицы пресс-форм из полиэфирных и эпоксидных смол, стиракрильных композиций.

5.Изготовление деталей из пластмасс

втвердом состоянии

Из пластмасс в твердом состоянии различными способами получают листы, плиты, трубы, профили различного сечения.

Разделительная штамповка. Способ включает в себя следующие операции: вырубку, пробивку, обрезку, зачистку.

Вырубку и пробивку делают на вырубных штампах, аналогичных по конструкции штампам для металла. При штамповке из листовых пластиков можно получить детали сложного профиля.

212

Вырубку и пробивку отверстий рационально производить в материалах толщиной до 3 мм без нагрева.

Обработка резанием. Пластмассы поддаются всем видам обработки резанием, которую выполняют на обычных металлорежущих или деревообрабатывающих станках. Однако особенности строения и физико-механические их свойства требуют соблюдения некоторых требований к технологии обработки и конструкции режущего инструмента.

Низкая теплопроводность пластмасс способствует концентрации тепла в зоне резания, что ведет к значительному нагреву инструмента, оплавлению термопластов и прижогу или обугливанию реактопластов. Под действием тепла смолистые составляющие пластмасс налипают на рабочие поверхности инструмента. Поэтому его необходимо тщательно затачивать, передние и задние поверхности полировать.

При обработке пластмасс с абразивными наполнителями (кварц, асбест, стекловолокно и др.) инструмент обладает малой износостойкостью. В связи с этим для обработки таких пластмасс применяют инструмент из твеpдыx сплавов или быстрорежущей стали.

Из-за возможного влагопоглощения и набухания при обработке реактопластов с волокнистыми и слоистыми наполнителями охлаждающие жидкости не применяются.

Для улучшения условий резания и повышения стойкости инструмента передний и задний углы выбирают несколько большими, чем при обработке металлов.

Резку листовых пластмасс толщиной до 3 мм осуществляют с помощью гильотинных, параллельных или дисковых ножниц. Материал толщиной более 3 мм разрезают ленточными и дисковыми пилами из быстрорежущей стали, твердосплавными фрезами или обрезными алмазными кругами. Ленточные пилы лучше проводят тепло, поэтому они более

213

пригодны для распиливания плит большей толщины; узкие полотна применяют для фигурной резки, широкие для прямой. Резка осуществляется ленточными и дисковыми пилами, обычно при охлаждении сжатым воздухом.

Точение пластмассовых деталей производится на обычных металлорежущих станках. Для точения термопластов применяют резцы из инструментальной углеродистой и быстрорежущей стали, для точения реактопластов – резцы из быстрорежущей стали и твердых сплавов.

При точении термопластов обычно применяют охлаждение эмульсией или водой, при точении реактопластов (гетинакса, текстолитов, волокнитов) – сжатым воздухом.

Фрезерование выполняется на фрезерных металлообрабатывающих станках. Термопласты обрабатывают фрезами из быстрорежущей стали, реактопласты фрезами, оснащенными пластинками из твердых сплавов.

Для охлаждения инструмента применяют сжатый воздух (некоторые термопласты допускают применение эмульсии).

При сверлении отверстий необходимым условием качественного сверления являются: большая скорость резания, небольшие подачи и частый вывод сверла из отверстия для удаления стружки. Охлаждение обеспечивается сжатым воздухом, а при сверлении фенопластов и стеклопластиков возможно применение СОЖ (водный раствор эмульсола).

Для сверления отверстий в термопластах применяют спиральные сверла, в термореактивных пластмассах и листовых пластиках используют сверла из быстрорежущих сталей или твердых сплавов.

Нарезание резьбы на пластмассовых деталях требует строгого соблюдения режимов резания, охлаждения, выбора инструмента.

214

Наружные резьбы нарезают резцами, фрезами, плашками, внутренние – азотированными или хромированными метчиками.

Небольшие наружные и внутренние резьбы нарезают плашками и метчиками из быстрорежущей стали при очень низких скоростях резания и смазке маслом или мыльным раствором.

Шлифование деталей из термопластов проводят суконными и фланелевыми кругами с пастой из отмученной пемзы с водой или наждачной бумагой с абразивом зернистостью

150...250.

Термореактивные пластмассы шлифуют абразивными кругами смягкой связкой, наждачными полотнамиили бумагой.

Шлифование осуществляют с большими скоростями.

6. Сварка и склеивание пластмасс

Сварку применяют для получения неразъемных соединений деталей из термопластов; склеивать можно пластмассы и с другимиматериалами(металлами, деревом, тканямии др.).

Сварку газовым теплоносителем применяют при изго-

товлении труб, корпусов, аппаратов, ванн и других емкостей из листового винипласта, полистирола, полиэтилена и других термопластов. Такая сварка может осуществляться с применением присадочного материала и без него. В качестве теплоносителя используют воздух, углекислый газ, азот. Газ нагревают до температуры 180...220 ºС.

При сварке с присадочным материалом струя нагретого газа направляется из сопла на кромки деталей и присадочный пруток диаметром 2...4 мм из того же пластика и нагревает их до вязкотекучего состояния. При надавливании пруток привариваетcя к размягченным кромкам, образуя сварной шов.

215

При сварке без присадочного материала газовая струя подается в зазор между свариваемыми деталями, имеющими срезанные под углом кромки. Давление сварки осуществляется роликами.

Сварку нaгpeтым инструментом применяют для соеди-

нения труб и прутков встык, а также листовых и пленочных материалов внахлестку. Источником нагрева служит нагретый инструмент (пластина, клин, паяльник), передающий тепло при контакте с материалом и разогревающим его до вязкотекучего состояния. После удаления инструмента поверхности свариваемых деталейсдавливают, чем иобеспечивают их сварку.

Сварка трением основана на использовании для разогрева торцевых поверхностей свариваемых деталей тепла, выделяющегося при их трении.

Сварка нагревом ТВЧ основана на использовании тепла, выделяющегося за счет диэлектрических потерь в зоне высокочастотного электрического поля. Применяют специальные машины, обеспечивающие роликовую, точечную и прессовую сварку пленок, листов, труб. Сварка нагревом ТВЧ обеспечивает прочность и герметичность швов, высокую производительность и экономичность процесса.

Ультразвуковая сварка пластмасс в принципе мало отличается от ультразвуковой сварки металлов.

При сварке ультразвуком материал разогревается только в зоне контактирующих поверхностей, что исключает перегрев. Важным преимуществом этого вида сварки является и то, что ее можно осуществить в труднодоступных местах, применяя для этого специальные (например, отогнутые) волноводы.

Склеивание пластмасс. Технологический процесс склеивания пластмасс определяется их химической структурой, физико-механическими свойствами, а также свойствами применяемых клеев.

216

Детали из термопластов склеивают растворителями, например, оргстекло и винипласт дихлорэтаном, полистирол бензолом или раствором бензола или дихлорэтана в соответствующих растворителях.

Склеивание полиэтилена, полипропилена, фторопласта и некоторых других пластиков требует обработки склеиваемых поверхностей растворами различных реагентов. После такой обработки их склеивают полиуретановыми или фенолоформальдегидными клеями.

Для склеивания деталей из реактопластов применяют клеи на основе фенолоформальдегидных, полиуретановых, полиэфирных, эпоксидных и других смол.

Склеивание производят без подогрева (клеи ВИАМ Б-3, ПУ-2, ВК-5) и с подогревом до температуры 150...250 ºС (клеи БФ-2, БФ-4, ВК-З, ВС-10Т, ВК-2, эпоксид П и др.).

Технологический процесс склеивания деталей состоит из подготовки их поверхностей (пригонки, очистки) к склеиванию и непосредственного склеивания: нанесения клея, выдержки для удаления растворителя, сборки деталей и выдержки под прессом без нагрева или с нагревом.

217

VIII. ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ РЕЗИНЫ

Резина обладает высокой эластичностью и упругостью, способностью многократно изгибаться, сопротивляться истиранию и поглощать вибрации; она гидро- и газонепроницаема, стойка против воздействия жидкого топлива и масел, обладает высокими диэлектрическими свойствами. Благодаря этому резина находит широкое применение для изготовления самых разнообразных изделий: шин для автомашин, мотоциклов, самолетов; рукавов для подачи различных жидких

игазовых сред (воды, топлив, масел, газов), приводных ремней и транспортерных лент, уплотняющих элементов (сальников, прокладок, манжет); амортизаторов, подшипников, электроизоляционных элементов, водоплавательных cpeдств, строительных конструкций и многих других.

Процесс изготовления изделий из резины состоит из приготовления сырой резиновой смеси, получения из нее полуфабрикатов или готовых изделий и их вулканизации.

Приготовление сырой резиновой смеси. Для получения смеси каучук разрезают на куски и для повышения пластичности пропускают через нагретые до 40...50 ºС вальцы. Затем в специальных смесителях или на вальцах смешивают с порошкообразными компонентами (наполнителем, вулканизирующими веществами, ускорителями вулканизации и др.)

иполучают однородную пластичную и малоупругую массу сырую резину. Она легко формуется, растворяется в органических растворителях, при нагреве становится клейкой.

Производство изделий из резины. Листовые полуфаб-

рикаты и изделия из резины получают каландрированием

сырой резины; изделия сложной формы выдавливанием, прессованием, литьем под давлением.

218

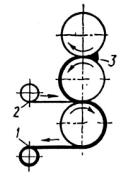

Каландрированием получают листовую резину и проре-

зиненную ткань. |

|

|

|

|

|

|

|

Для получения резиновых лис- |

|

|

|

|

|

|

|

тов или лент заданной толщины сы- |

|

|

|

|

|

|

|

рую резиновую смесь 3 (рис. 104) |

|

|

|

|

|

|

|

пропускают между верхними валками |

|

3 |

|

||||

каландров. Верхний и средний валки |

|

|

|

|

|

|

|

каландра подогревают до 50…90 ºС, |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||

а нижний охлаждают до 15 ºС. Выхо- |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||

дящую из каландра листовую резину |

|

|

|

|

|||

|

|

|

|

|

|

|

|

наматывают на деревянный барабан 1. |

|

|

|

|

|

|

|

Прорезинивание ткани произво- |

Рис. 104. Схема каланд- |

||||||

дят на каландрах, на которых резино- |

рированияипроизводст- |

||||||

вая смесь 3 провальцовывается и од- |

вапрорезиненнойткани |

||||||

новременно втирается в непрерывно движущуюся ткань, подаваемую с барабана 2 в зазор между нижними валками.

Листовая резина или прорезиненная ткань поступает на раскрой.

Выдавливание (шприцевание) применяют для получения резиновых профилей: трубок, шнуров, полос. Для этого сырую резиновую массу с помощью червячного винта перемещают в обогреваемом цилиндре и выдавливают через матрицу определенного сечения аналогично экструдированию пластмасс (см. рис. 100).

Прессование заключается в формовании изделий сложной формы из сырой резины или прорезиненной ткани в подогретой пресс-форме при давлении 2...10 МПа по схеме прессования пластмасс.

Литье под давлением применяется для получения сложных по конфигурации и крупногабаритных изделий и осуществляется в нагретых до 80...100 ºС пресс-формах при давлении до 120 МПа аналогично литью пластмасс.

219

Вулканизация это процесс обработки отформованного из сырой резины изделия с целью повышения его прочности, твердости и других физико-механических свойств. Обычно вулканизацию проводят в автоклавах, котлах при температуре 130...150 ºС и давлении 0,1...0,4 МПа. При этом вулканизирующие вещества взаимодействуют с линейными молекулами каучука, происходит их укрупнение и образование сетчатой структуры. В результате этого теряется пластичность каучука, изделие становится прочнее, повышается его стойкость к тепловым и химическим воздействиям.

220