книги / Переработка углеводородных газов

..pdf

Для эффективной работы насадка должна удовлетворять следующим основным требованиям:

обладать большой поверхностью в единице объема;

хорошо смачиваться жидкой фазой;

обладать малым гидравлическим сопротивлением;

равномерно распределять жидкую фазу;

быть стойкой к химическому воздействию со стороны жидкости и газа;

иметь малую плотность;

иметь высокую механическую прочность;

иметь невысокую стоимость.

Рис. 5.19. Типы насадок: а – кольца Рашига, беспорядочно уложенные (навалом); б – кольца с перегородками, правильно уложенные; в – насадка Гудлоу; г – кольца Палля; д – насадка «Спрейпак»; е – седла Берля;

ж – хордовая насадка; з – седла «Инталлокс»

Насадок, полностью удовлетворяющих всем требованиям, не существует. На производствах используют разные по форме и

81

размерам насадки, выполненные из разнообразных материалов: керамики, фарфора, стали, пластмассы в зависимости от условий применения насадки. Некоторые разновидности насадок представлены на рис. 5.19.

5.8. Конструкции адсорберов

Адсорбция – это поглощение одного или нескольких компонентов из газовой смеси твердым веществом. Процессы адсорбции избирательны и обратимы, благодаря чему становится возможным выделение поглощенных веществ из адсорбента– десорбция.

Адсорбция используется при низком содержании поглощаемого вещества в смеси, подаваемой на очистку, когда необходимо почти полное его извлечение.

В качестве сорбентов в промышленности чаще всего используют активированные угли, силикагели, цеолиты, синтетические ионообменные смолы.

Процессы адсорбции проводятся в периодически работающих аппаратах с неподвижным слоем адсорбента и в непрерывно работающих аппаратах с движущимся или кипящим слоем адсорбента. Возможна эксплуатация установок, состоящих из двух и более адсорберов с неподвижным слоем адсорбента. Отдельные стадии в них идут не одновременно.

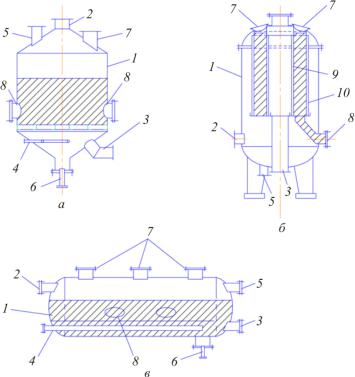

Адсорберы с неподвижным слоем поглотителя. Чаще все-

го используются цилиндрические адсорберы горизонтального или вертикального типов (рис. 5.20).

Периодические процессы адсорбции часто осуществляют четырехстадийным способом. Первая стадия – адсорбция – насыщение поглотителя адсорбируемым компонентом. Парогазовая смесь подается в корпус (1) аппарата через штуцер (2), проходит слой поглотителя и выходит через штуцер (3). Вторая стадия – удаление адсорбированного компонента – десорбция. Далее подача парогазовой смеси прекращается и в адсорбер поступает водяной пар через барботер (4). Смесь паров десорбированного компонента и воды удаляется через штуцер (5). Конденсат пара отводят из аппарата через штуцер (6).

82

Рис. 5.20. Адсорберы периодического действия с неподвижным слоем поглотителя: а – вертикальный; б – кольцевой; в – горизонтальный; 1 – корпус; 2 – штуцер для подачи парогазовой смеси (при адсорбции) и воздуха (при сушке и охлаждении); 3 – штуцер для отвода отработанного газа (при адсорбции) и воздуха (при сушке и охлаждении); 4 – барботер для подачи острого пара при десорбции; 5 – штуцер для отвода паров при десорбции; 6 – штуцер для отвода конденсата; 7 – люки для загрузки поглотителя; 8 – люки для выгрузки поглотителя; 9 и 10 – внутренняя

и внешняя цилиндрические решетки

Третья стадия – осушка поглотителя. Вход и выход водяного пара перекрываются, поглотитель осушается горячим воздухом, поступающим через штуцер (2) и выходящим через штуцер (3).

83

Четвертая стадия – охлаждение. Заканчивается подача горячего воздуха и поглотитель охлаждается холодным воздухом, поступающим через штуцер (2) и удаляемым через штуцер (3). По окончании четвертой стадии работа аппарата начинается снова. Загрузку и выгрузку поглотителя проводят через люки (7) и (8).

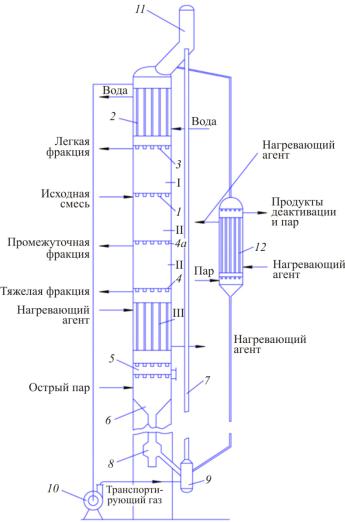

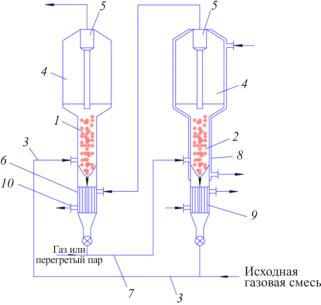

Адсорберы с движущимся слоем поглотителя. Согласно схеме (рис. 5.21) исходная смесь газов подается в колонну под распределительную тарелку (1), через патрубки которой поднимается в адсорбционную зону (I), где контактирует с движущимся слоем адсорбента, охлажденного в трубах холодильника (2). В зоне (I) поглощаемые компоненты извлекаются адсорбентом, а непоглощенная часть смеси отводится через штуцер, расположенный под распределительной тарелкой (3). Из зоны (I) адсорбент поступает в расположенную ниже ректификационную зону (II) – где поднимающиеся из нижней части колонны пары вытесняют из адсорбента менее сорбируемые компоненты.

Из зоны (II) адсорбент поступает через распределительную тарелку (4) в десорбционную (отпарную) зону (III), обогреваемую высокотемпературным теплоносителем.

Одновременно адсорбент в трубах продувают острым перегретым водяным паром, выдувающим из адсорбента десорбируемые вещества – тяжелую фракцию, которая отводится под распределительной тарелкой (4). Часть тяжелой фракции направляется в зону (II) для вытеснения из адсорбента менее сорбируемых компонентов и образования промежуточных фракций.

Нагретый поглотитель выводится из адсорбера через разгрузочное устройство (5). Далее адсорбент проходит гидрозатвор (6), который не позволяет пару выходить из адсорбера и попадать в газовый подъемник (7), куда адсорбент поступает через регулируемый клапан (8) и промежуточный сборник (9). В токе газа, нагнетаемого газодувкой (10), адсорбент направляется в бункер (11), из которого ссыпается в водяной холодильник (2), а затем в зону (I) адсорбционной колонны.

84

Рис. 5.21. Схема адсорбционной установки с движущимся слоем активного угля: I – адсорбционная зона; II – ректификационная зона; III – десорбционная зона; 1, 3, 4, 4а – распределительные тарелки; 2 – холодильник; 5 – разгрузочное устройство; 6 – гидрозатвор; 7 – газовый подъемник; 8 – клапан; 9 – сборник газового подъемника; 10 – вентилятор или

газодувка; 11 – бункер; 12 – реактиватор

85

Часть адсорбента из бункера направляется в реактиватор (12) для удаления из адсорбента трудно десорбируемого вещества острым паром, но при более высокой температуре, чем в десорбере. Тем самым активность адсорбента восстанавливается.

Адсорберы с кипящим слоем поглотителя. В адсорберах данного типа существенно выше скорость внешней диффузии и интенсивность массопереноса, что связано с меньшим размером частиц и меньшим внутридиффузионным сопротивлением. Однако к адсорбенту предъявляются повышенные требования к его механической прочности. В промышленности применяют непрерывно действующие многокамерные адсорберы с кипящем слоем.

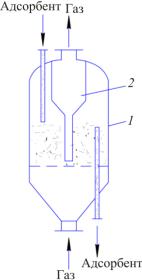

Однокамерный адсорбер с ки-

пящим слоем. В этих аппаратах (рис. 5.22) перемешивание твердых частиц идет неравномерно по продолжительности нахождения в слое и соответственно различается по степени их насыщения поглощаемым компонентом. В данном адсорбере газ движется через корпус (1) снизу вверх, поддерживая на распределительной решетке слой адсорбента в псевдоожиженном состоянии. Удаление газа идет через циклон (2), служащий для удаления

|

частиц адсорбента из газа. |

|

|

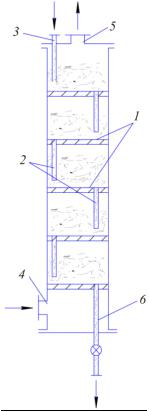

Многокамерный адсорбер с ки- |

|

Рис. 5.22. Однокамерный |

пящим слоем (рис. 5.23). Для него |

|

характерно, что на каждой ступени |

||

адсорбер с кипящим слоем |

||

поглотителя: 1 – корпусаппарата; |

адсорбции режим приближается к |

|

2 – циклонное устройство |

идеальному смешению, а для всего |

|

|

аппарата характерен режим идеаль- |

ного вытеснения. В данном аппарате газ последовательно проходит через перфорированные тарелки (1), снабженные переточными

86

трубами (2), по которым адсорбент движется по ступеням адсорбции противотоком кпотоку газа.

Установка для адсорбции и десорбции в псевдоожиженном слое адсорбента. Адсорбер (1) и

десорбер (2) (рис. 5.24) оборудованы цилиндрическими корпусами с коническим днищем. Регенерированный адсорбент, покидающий десорбер, увлекается потоком парогазовой смеси. Адсорбер подается по трубе (3). Непоглощенная часть парогазовой смеси через сепаратор (4) и циклон (5) удаляется из аппарата.

Отработанный поглотитель удаляется с низа адсорбера, нагревается в теплообменнике (6) и идет в трубу (7), где увлекается десорбирующим агентом (водяной пар) и подается в десорбер, снабженный рубашкой (8). Регенерированный поглотитель отводится из нижней части десорбера, охлаждается в теплообменнике (9), поступает в трубу (3) и цикл начинается снова. Смесь паров воды и десорбированных веществ покидает десорбер через сепаратор (4) и циклон (5) и далее идет в теплообменник (6), а затем через штуцер (10) в конденсатор.

Рис. 5.23. Многокамерный адсорбер с кипящим слоем поглотителя: 1 – перфорированные тарелки; 2 – переточные трубы; 3 – труба для ввода адсорбента; 4 – штуцердляподачипарогазовой смеси; 5 – штуцер для отвода отработанного газа; 6 – трубы для вывода отработанного

адсорбента

87

Рис. 5.24. Схема установки для адсорбциии десорбции в псевдосжиженном слое поглотителя: 1 – адсорбер; 2 – десорбер; 3 – труба для подачи регенерированного адсорбента; 4 – сепаратор; 5 – циклон; 6 – подогреватель; 7 – трубадляподачиотработанногопоглотителявдесорбер; 8 – обогревательная рубашка; 9 – холодильник; 10 – штуцер для отвода в конденсатор смеси паров

5.9. Ректификационные колонны

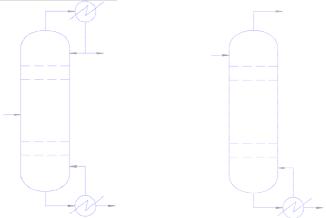

Одним из наиболее распространенных методов разделения жидких или газообразных компонентов является перегонка (ректификация). Процесс ректификации осуществляют в ректификационных колоннах. Существует несколько их типов. Число контактных устройств в колоннах зависит от разделяемой смеси и требуемой чистоты продукта. Колонны могут иметь несколько тарелок питания и ребойлеров.

На рис. 5.25 и 5.26 показаны обычная ректификационная колонна и стабилизационная колонна. Последняя колонна – это нижняя секция обычной ректификационной колонны.

88

Рис. 5.25. Типичная |

Рис. 5.26. Отгонная |

ректификационная колонна |

(стабилизационная) колонна |

Конденсатор в ректификационной колонне не используется, так как орошение не требуется. Эта колонна удаляет легкие фракции из жидкости, движущиеся вниз по колонне. Ребойлер создает поток паров, уносящих остатки легких фракций. Иногда в колонну вблизи ее нижней части подают поток газа (отпарной газ) для еще большего удаления летучих компонентов. Одно из применений отпарного газа – удаление H2S из кислого конденсата и газоконденсатных жидкостей. Используют отгонные колонны часто для удаления легких фракций из газоконденсатных жидкостей.

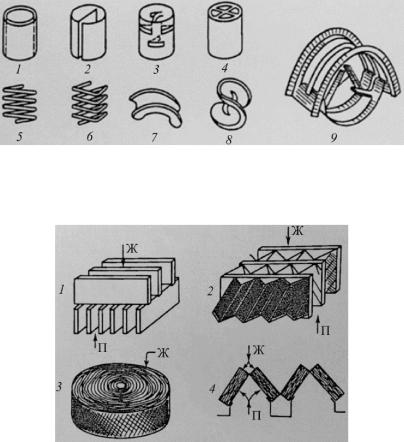

Контактные устройства в колоннах, предназначенные для взаимодействия паровой и жидкой фаз и осуществления процессов тепло- и массообмена, можно поделить на две большие группы: тарелки и насадки.

Насадки. Представляют собой ячейки, заполняющие объем колонны на определенной высоте и обладающие развитой внешней поверхностью на единицу объема колонны (100–800 м2/м3). Имея развитую площадь, насадка позволяет создать соответствующую поверхность пленки стекающей по насадке жидкости и тем самым интенсифицироватьпроцессы теплоимассообмена.

89

В свою очередь используемые насадки подразделяются на нерегулярные и регулярные. Нерегулярные состоят из мелких элементов, которые в колонну засыпают неупорядоченно на определенную высоту. Некоторыеразновидности насадки показаны нарис. 5.27.

Изготавливают насадки из фарфора, керамики, нержавеющей стали, пластиков, для лабораторных установок из сетки.

Рис. 5.27. Элементы нерегулярных насадок: 1–4 – кольца Рашига, Лессинга, Палля и кольца с крестообразными перегородками; 5, 6 – круглые и трехгранные пружины; 7, 9 – керамические и штампованные металлические насадки «Инталлокс»; 8 – насадка Берля

Рис. 5.28. Регулярные насадки: 1 – плоскопараллельная; 2 – Зульцера; 3 – Гудлоу; 4 – пакетная с наклонными секциями

(П и Ж – направления движения паров и жидкостей)

90