книги / Получение модифицированной порошковой целлюлозы

..pdf

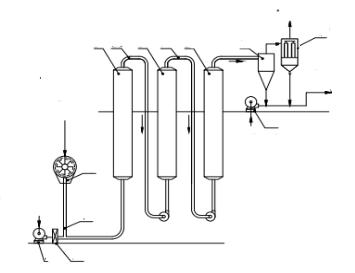

Сушка порошковой целлюлозы осуществляется при температуре 90–100 °С в пневмотранспортной (аэрофонтанной) сушильной установке, состоящей из трех сушильных труб 1-й, 2-й, 3-й ступеней (22, 24, 25) и перепускных труб (23).

Из сушильной трубы 3-й ступени воздушно-порошковая взвесь поступает в циклон (26) и рукавный фильтр (26') для отделения высушенной целлюлозы от влажного воздуха. Затем целлюлозный порошок поступает в циклоны охладительной системы (27) и (27') с помощью вентилятора холодного воздуха (20').

После сушки готовая порошковая целлюлоза подвергается сортированию. Для этой цели в схеме предусмотрена вибрационная сортировка (28). Отходы сортирования направляются в накопитель отходов (29) и повторно направляются на гидролиз.

Отсортированная порошковая целлюлоза ссыпается на ленточный транспортер (33), с помощью которого подается в бункер сортированной порошковой целлюлозы (30), затем через весы-доза- тор (31) направляется на фасовку в мешки (32), которые с помощью транспортера (36) направляются поочередно в мешкозашивочную машину (34), а далее ленточным транспортером – в склад готовой продукции.

6.3. Применяемое технологическое оборудование

Шредер. Предназначен для разрыхления целлюлозной папки, подаваемой в диспергатор.

На рис. 9 приведена схема однороторного шредера, на рис. 10 – внешний вид шредера.

Кипы листовой целлюлозы подаются в загрузочный бункер шредера вручную или механически, после этого гидротолкатель двигает материал к ножам вращающегося ротора, который создает первичный разрыв материала. Далее материал затягивается вниз, где попадает между ножами ротора и неподвижным ножом (контрножом), закрепленным на дне загрузочной камеры, в результате чего происходит разрыхление и измельчение целлюлозной папки с образованием более мелких фрагментов.

50

Измельченные куски целлюлозной папки падают вниз через ячейки сита, которое установлено под ротором шредера, и далее направляются в диспергатор для дальнейшего измельчения. Куски материала более крупные, чем ячейки сита, захватываются на следующий цикл измельчения.

|

|

|

|

1 |

|

|

|

|

|

3 |

|

|

|

8 |

|

2 |

|

||

|

|

|

|

7

7

4

6

5

Рис. 9. Схема однороторного шредера: 1 – загрузочный бункер; 2 – гидротолкатель; 3 – корпус; 4 – станина; 5 – опора;

6 – контр-нож; 7 – сито; 8 – ротор с ножами

Рис. 10. Внешний вид шредера

51

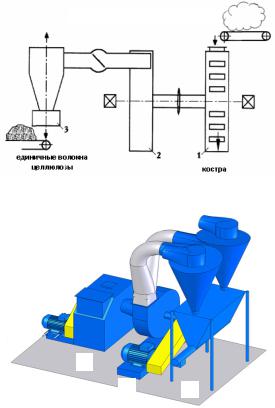

Диспергатор. Предназначен для разделения на отдельные волокна пучков древесной целлюлозы, поступающей из шредера (рис. 11). Установка «Диспергатор» разработана доцентом кафедры ТЦБП ПНИПУ Р.Х. Хакимовым.

Распущенная целлюлоза

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1 |

|

|

||

Единичные волокна |

|

|

||||||

|

|

|

|

|

Костра |

|||

целлюлозы |

|

|

|

|

|

|||

а |

|

|

|

|

||||

|

|

|

|

|

|

|

||

3

1

2 4

б

Рис. 11. Устройство «Диспергатор»: а – схема; б – внешний вид: 1 – диспергатор; 2 – вентилятор; 3 – циклоны; 4 – бункер готовой массы

Диспергатор – компактный аппарат, в котором происходит процесс измельчения. Вращающийся ротор с радиальными лопатками создает в аппарате вихревое движение воздуха. Отбор готового

52

продукта осуществляется из центра аппарата под действием вакуума, подключаемого к каналу отбора измельченной массы. В результате происходит наложение радиального и вихревого движений воздуха. При определенном соотношении скоростей вращения ротора

ипродува воздухом осуществляется сепарация готового продукта, при этом крупные и влажные частицы не будут выноситься из аппарата, так как обладают большей инерцией, чем мелкие и сухие. Скорость движения частиц отличается от скорости движения ротора, что обеспечивает необходимое измельчение материала.

Поток воздуха регулируется таким образом, что из аппарата выносятся только единичные волокна. Куски целлюлозной папки

ипучки волокон циркулируют в аппарате до тех пор, пока не будут распущены до отдельных волокон.

Продолжительность механического воздействия на волокна в зоне роспуска составляет 40...60 с. Более тяжелые примеси (камни, куски пленок, жгутики из скотча и другие включения, плотность которых больше плотности волокна), оседающие в пространстве между корпусомаппаратаикожухом, необходимопериодическиудалять.

Такие особенности аппарата позволяют значительно упростить подготовку целлюлозы к процессам переработки.

Бункер для распущенной целлюлозы. Предназначен для на-

копления и равномерной подачи целлюлозы в реактор. Бункер с вы-

грузочным шнеком для распушенной целлюлозы представлен на рис. 12.

Рис. 12. Бункер для распущенной целлюлозы

53

В нижней части бункера расположен вал с выступами для подачи распущенной целлюлозы к шнеку-транспортеру.

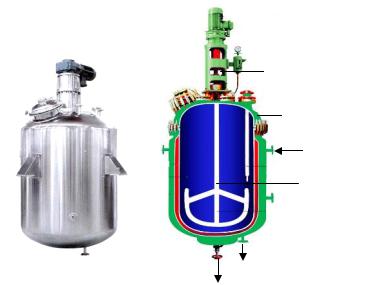

Реактор для гидролиза волокнистой целлюлозы. Предназна-

чен для проведения гидролиза волокнистой целлюлозы и получения порошка.

Реактор представляет собой емкость с паровой «рубашкой» (для нагрева содержимого реактора и регулирования теплового режима) и съемной крышкой. Реактор снабжен мешалкой с электроприводом (рис. 13).

Двигатель с приводом

Крышка

Греющий пар

Вал мешалки

Мешалка

Мешалка

Рубашка

Рубашка

Конденсат

Слив продукта

а |

б |

Рис. 13. Химический реактор для проведения гидролиза: а – внешний вид реактора; б – схема реактора

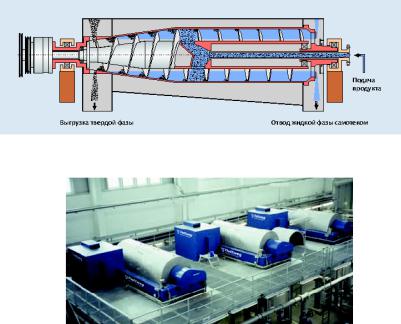

Шнековая центрифуга. Применяется для обезвоживания массы в системе промывки целлюлозного порошка. Промывка порошковой целлюлозы проводится в две ступени по методу «отжим – разбавление – отжим».

54

Для отжима порошковой целлюлозы часто применяют шнековые центрифуги. На рис. 14 представлена схема шнековой центрифуги, на рис. 15 – схема расположения шнековых центрифуг на производстве.

|

|

|

Подача |

|

|

|

|

порошковой |

|

|

|

|

суспензии |

|

|

|

|

|

|

Сгущенная порошковая целлюлоза |

|

|

||

Оборотный раствор |

||||

Рис. 14. Схема шнековой центрифуги

Рис. 15. Схема расположения шнековых центрифуг на производстве

Порошковая суспензия подводится во входную полость шнека через расположенную по центру трубу. Здесь она разгоняется в щадящем режиме в направлении вращения шнека и поступает через отверстия в корпусе шнека собственно в полость барабана.

Барабан имеет форму цилиндра, переходящего в конус, и вращается со скоростью, соответствующей конкретной задаче сгущения. В полости барабана продукт распределяется по внутренней стенке барабана, принимая форму цилиндрического кольца. Частицы порошковой целлюлозы, содержащиеся в суспензии, осаждаются под воздействием центробежной силы на внутренней поверхности

55

барабана. Шнек вращается относительно барабана с малой скоростью и продвигает осажденную твердую фазу в направлении сужающейся конической части барабана. Через разгрузочные отверстия в конической части барабана твердая фаза под действием центробежной силы попадает в разгрузочную камеру и сбрасывается вниз. Оборотный раствор течет к цилиндрической части барабана и выходит через отверстия в его крышке.

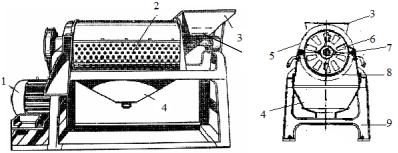

Протирочный барабан. Протирочные машины применяются в пищевой промышленности для получения пульпы из овощей

ифруктов, удаления кожицы, семян, целлюлозы и других отходов.

Вданном случае протирочный барабан использован для из-

мельчения сгущенных крупных фрагментов (комков) целлюлозы на отдельные мелкие фракции (протирки).

На рис. 16 изображена универсальная протирочная машина марки КПУ-М.

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

6 |

|

|

|||

|

|

|

|

|

|

|

|

7 |

7 |

5 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

4 |

|

|

||

|

|

|

|

|

9 |

|

|

|

|

|

|

|

Рис. 16. Универсальная протирочная машина КПУ-М: 1 – электродвигатель; 2 – сито; 3 – загрузочный бункер; 4 – сборник порошковой целлюлозы после протирки; 5 – кожух; 6 – бичи; 7 – подающий шнек; 8 – корзина; 9 – станина

Основными рабочими органами машины КПУ-М являются бичи и корзина, смонтированные на станине. Корзина представляет собой цилиндрический барабан, состоящий из двух половин: верхней – сплошной, и нижней – ситовой. Бичи закреплены на вращающемся валу. Сверху корзина закрыта кожухом, а снизу корзины имеется бункер для протертой массы.

56

Порошковая целлюлоза поступает по трубопроводу через центральный вход во внутреннюю полость протирочного барабана. Закрепленные на вращающемся валу бичи подхватывают порошок и протирают его через ситовую поверхность. Под действием центробежной силы и давления бичей порошковая целлюлоза продавливается через сито, поступает в сборочный бункер в нижней части корпуса и выводится из машины.

Пневмотранспортная (аэрофонтанная) сушилка. Предназна-

чена для высушивания и транспортировки частиц порошка от протирочного барабана к сортировке в потоке нагретого воздуха.

Пневмотранспортная сушилка представляет собой вертикальные трубы, соединенныемеждусобойперепускнымитрубами(рис. 17).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В атмосферу |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

5 |

|

6 |

|

5 |

|

6 |

|

5 |

|

|

7 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сгущенная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

порошковая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Порошковая |

||

целлюлоза из |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

целлюлоза |

центрифуги |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в систему |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

охладительных |

|||

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

циклонов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свежий |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

холодный |

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

воздух |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Воздух |

3 |

|

1 2

Рис. 17. Пневмотранспортная сушилка: 1 – вентилятор; 2 – теплообменник; 3 – питательный рукав; 4 – протирочный барабан; 5 – сушильные трубы 1-й, 2-й, 3-й ступени; 6 – перепускные трубы; 7 – циклон; 8 – рукавный фильтр; 9 – вентилятор холодного воздуха

Порошковая целлюлоза после протирочного барабана по питательному рукаву поступает в линию подачи сушильной трубы 1-й ступени, подхватывается потоком воздуха, подаваемого вентилято-

57

ром и нагретого в воздухоподгревателе, и поступает в нижнюю часть первой по ходу порошка сушильной трубы. По сушильным трубам целлюлоза проходит в виде воздушно-порошковой смеси, и в процессе транспортировки по трубам происходит интенсивная сушка целлюлозного порошка. Далее воздух и высушенный целлюлозный порошок поступают в циклон, где улавливается высушенный порошок. Для более полного улавливания порошка целлюлозы с целью снижения его потерь и охраны окружающей среды от целлюлозной пыли в качестве 2-й ступени циклона часто устанавливается рукавный фильтр. Габариты трубы сушилки и количество труб определяются по времени сушки и скорости воздуха в аппарате.

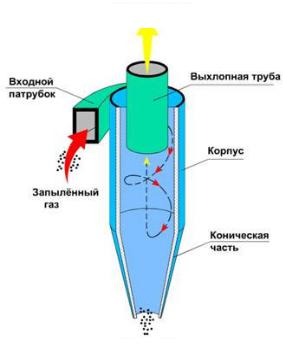

Циклон. Циклон предназначен для отделения высушенной порошковой целлюлозы от воздуха (рис. 18).

Очищенный воздух

Входной |

|

|

Выхлопная труба |

|||

патрубок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Корпус |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Воздух с частицами |

|

|

|

|

|

|

порошковой |

|

|

|

|

|

|

целлюлозы |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Коническая |

|

|

|

|

|

|

часть |

|

|

|

|

|

|

|

|

|

Порошковая целлюлоза

Рис. 18. Циклон

58

Циклон состоит из цилиндрического корпуса с конической нижней частью. Воздушно-порошковая смесь вводится в верхнюю часть корпуса через штуцер тангенциально, при этом приобретает вращательное движение вокруг трубы для вывода очищенного воздуха, расположенной по оси аппарата.

Частицы порошка под действием центробежной силы отбрасываются к стенкам корпуса. В аппарате создаются два спиральных потока: внешний – поток воздушно-порошковой смеси, который движется вниз вдоль поверхности стенок циклона, и внутренний – поток очищенного воздуха, который поднимается вверх, располагаясь вблизи оси аппарата, и удаляется из него через центральную трубу. Частицы целлюлозного порошка концентрируются вблизи стенок и выводятся из нижней части циклона.

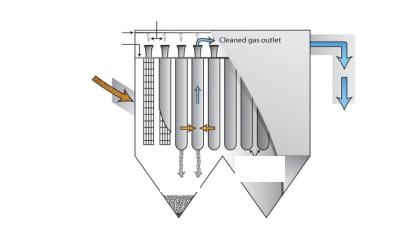

Рукавный фильтр. Рукавный фильтр (рис. 19) состоит из элементов: корпуса для фильтровальных узлов; камер для чистого воздуха и воздуха с частицами порошковой пыли; бункера для улавливаемого порошка; впускного клапана, через который проходит воздушнопорошковая смесь; очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха; выходного клапана срегулятором давления, пропускающегоочищенныйпоток.

Сопла для пневмоудара

Крышка фильтра

Рама-крепление рукавов

Вход воздуха с частицами целлюлозной пыли

Выход чистого воздуха

Рукавные

фильтры

Бункер

Рис. 19. Схема строения рукавного фильтра и направление потоков воздуха по системе воздухоочищения

59