книги / Новые композиционные и керамические материалы

..pdf

а |

|

б |

|

в |

г |

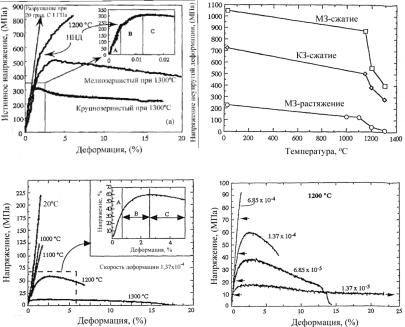

Рис. 2. Механические характеристики карбосилицида титана:

а– зависимость вида деформационных кривых от температуры

иразмера зерна при сжатии. Если не указано иное, то кривые относятся к мелкозернистой структуре; б – влияние размера зерна

итемпературы на прочность Ti3SiC2 при сжатии и растяжении;

в– влияние температуры на ход кривых растяжения МЗ Ti3SiC2;

г– влияние скорости деформирования на форму кривых растяжения МЗ-образцов Ti3SiC2 при 1200оС

По характеру температурной зависимости механические свойства МЗ-образцов при растяжении (рис. 2, в), подвергнутых испытанию при скорости деформирования 1,4 · 10–4 с–1, аналогичны соответствующим свойствам при сжатии, в том смысле, что на графике имеются три интервала деформирования (врезка на рис. 2, в), а при температурах выше 1100 °С наблюдается значительное разупрочнение (рис. 2, б, нижняя кривая). Величина

21

деформации при разрушении зависит от температуры, но при 1200°С и деформировании со скоростью 4 · 10–4 с–1 превышает 5 %. Характеристика, изображенная на рис. 2, в, свидетельствует о сильной зависимости хода процесса от скорости деформации, что подтверждается данными, показанными на рис. 2, г, из которого видно, что форма кривых и значение напряжения неупругого деформирования сильно зависят от скорости деформирования. Зависимость от скорости деформирования, равной ≈ 0,5, весьма высока и более характерна для сверхпластичных твердых тел, чем для типичных металлов или керамики [1]. Из этого, однако, не следует, что по характеру деформации Ti3SiC2 аналогичен сверхпластичной керамике, т. е. что его микроструктура сохраняет автомодельный характер. Деформация Ti3SiC2 обусловлена в основном образованием полостей и трещин.

Твердость и стойкость к повреждениям. По сравнению с фазами МХ, фазы состава MN+1AXN относительно мягки и характеризуются резко анизотропной твердостью. Об этом впервые сообщили Никл и др. [1], работавшие с небольшими монокристаллами, полученными методом химического осаждения из газовой фазы, и определившие, что их твердость по Кнупу в направлениях, перпендикулярном и параллельном базисным плоскостям, равна 12–15 и 3–4 ГПа соответственно. Впоследствии Пампуч и др. [15], исследуя горячепрессованные образцы, содержавшие ≈ 15 об. % TiC, нашли, что их твердость по Виккерсу (HV) составляет около 6 ГПа [16]. Обе группы исследователей также пришли к выводу, что микротвердость по Виккерсу зависит от инденторной нагрузки. Кроме того, Пампуч и др. впервые отметили, что по соотношению твердости и модуля Юнга (HV/Е) эти материалы ближе к пластичным металлам, чем к типичной керамике.

В отличие от обычных керамических материалов карбосилицид титана способен сдерживать распространение мелких трещин. По данным исследований остаточной прочности после индентирования, понижение прочности имеет такой же порядок

22

величины, что и уменьшение площади поперечного сечения. Поскольку естественные дефекты, присутствующие в хрупких твердых телах, обычно обратно пропорциональны среднему размеру зерна, то прочность МЗ-материала снижается чуть сильнее, чем КЗ Ti3SiC2 [17].

Индентирование большинства хрупких твердых тел по Виккерсу приводит к образованию острых трещин, которые обычно зарождаются в углах отпечатка. Эти трещины значительно усиливают последствия индентирования и приводят к резкому снижению прочности, зависящему от размера дефекта или отпечатка. В случае Ti3SiC2 индуцировать зарождение трещин в углах отпечатков от индентирования по Виккерсу весьма затруднительно, если вообще возможно [18–21]. Таким образом, основная причина стойкости к повреждениям, характерной для этих твердых тел, заключается в их способности ограничивать размеры повреждений небольшой зоной вокруг отпечатка. По результатам исследований [22] можно четко идентифицировать следующие механизмы энергопоглощения: диффузное микрорастрескивание, расслоение и отклонение трещин, выталкивание и вытягивание зерен, выпучивание индивидуальных зерен.

Усталость. Исследования зависимости скорости роста усталостных трещин при циклическом нагружении (da/dN) от размаха интенсивности прилагаемых напряжений (∆К) (R = Кмин/Кмакс = 0,1, а = 25 Гц, при комнатной температуре) образцов Ti3SiC2 показали, что порог усталости (∆Кпор) для КЗ-образцов, равный ~ 9 МПа·м0,5, является одним из самых высоких, известных для устойчивых монолитных керамических материалов. В случае МЗ образцов порог усталости снижается до ~ 6,5 МПа·м0,5 [3].

При изучении поверхностей износа были отмечены значительный изгиб, отслоение по базисным плоскостям и сдвиговые нарушения структуры индивидуальных зерен [21, 23]. Эти механизмы, вероятно, уменьшают серьезность повреждений, возникающих в этих микроструктурах от трения, и способствуют значительному повышению порогов усталости.

23

Были получены данные, подтверждающие как образование упругих перемычек-«мостиков», так и фрикционное вытягивание зерен, и такие процессы образования «мостиков» аналогичны наблюдаемым в хорошо изученных керамических материалах типа Al2O3, Si3N4 и SiC. Однако наблюдаются и другие, более необычные феномены, как то: сильнодеформированные пластинки, перекрывающие трещину. Поскольку зоны образования мостиков в карбосилициде титана обширнее, чем в других материалах более чем в два раза, можно утверждать, что

вструктуре Ti3SiC2 «мостики» имеют большую вязкость, чем

втипичной монолитной керамике. Большая способность зерен

Ti3SiC2 к образованию «мостиков» почти наверняка обусловлена их квазипластической природой, обеспечивающей повышенную стойкость к повреждениям и способность к рассеиванию энергии во время вытягивания и разрушения «мостиков». Кроме того, металлический характер химической связи, очевидно, затрудняет разрушение этих перемычек.

Ползучесть. Судя по влиянию скорости деформирования на механические свойства при растяжении, диапазон возмож-

ностей применения Ti3SiC2 при повышенных температурах будет, вероятно, ограничен ползучестью. На всех кривых ползучести последовательно наблюдаются три участка: очень корот-

кий первичный отрезок; участок, где скорость ползучести ( ε ) со временем остается более или менее постоянной («участок минимальной скорости ползучести»); участок, где ε перестает сохранять линейность во времени и постепенно возрастает до разрушения, т. е. «участок третичной ползучести». Отноше-

ние длительности участков третичной и минимальной ползучести возрастает с увеличением общей продолжительности испытаний. При высоких напряжениях и относительно низких температурах деформация происходит преимущественно на участке минимальной скорости ползучести [24].

Минимальная скорость ползучести ( εì èí ) чаще всего выражается уравнением

24

|

мин Aσ |

n |

|

Q |

(11) |

|

ε |

|

exp |

|

, |

||

|

|

|||||

|

|

|

|

RT |

|

|

где А, n и Q – соответственно температурно-независимая константа, показатель степени напряжения и энергия активации

ползучести. Аппроксимация графиков зависимости ln εě čí от

ln методом наименьших квадратов (не показана) дает значения n, варьирующиеся от ≈ 1,4 до 1,8, А = 2,2 · 107 с–1 МПа–3/2. В

температурном интервале 1000–1200°С и при напряжениях,

варьирующихся от 10 до 100 МПа, εě čí для КЗ Ti3SiC2 |

хорошо |

||||||

выражается следующим уравнением [24]: |

|

|

|||||

|

7 |

|

1,5 |

|

420 15 кДж/моль |

(12) |

|

εмин (2, 2 10 |

|

σ |

|

exp |

|

, |

|

|

|

RT |

|||||

|

|

|

|

|

|

|

|

Время до разрушения (tразр) хорошо выражается формулой Монкмана–Гранта, имеющей вид tразр (s) 0, 019 / εмин . При этом наблюдаются два вида разрушений. При любых напряжениях, кроме самых высоких, по всей контрольной зоне более или менее равномерно зарождаются полости, растут и в конце концов сливаются в сравнительно крупные микротрещины, дальнейший рост которых, по всей вероятности, замедляется благодаря пластичности вершины трещины. Второй вид разрушения, реализующийся при высоких напряжениях, больше напоминает докритический рост трещин, при котором полости возникают в локальном поле концентратора напряжений с последующим относительно быстрым ростом трещин.

Имеющихся в настоящее время данных недостаточно, чтобы однозначно определить механизм(ы) ползучести.

Термостойкость. Большинство хрупких твердых тел при быстром охлаждении растрескиваются или их прочность катастрофически падает. С другой стороны, металлы невосприимчивы к термоудару, поскольку способны к рассеиванию температурных напряжений путем пластической деформации. Реакция Ti3SiC2 [17, 25, 26] на термоудар носит необычный характер. Характеристика является функцией среднего размера зерна. Быстрое охла-

25

ждение КЗ образцов Ti3SiC2, нагретых до 1400 С, погружением в воду комнатной температуры не только не снижает их прочность на изгиб, но даже способствует ее небольшому повышению. Напротив, изгибная прочность МЗ образцов Ti3SiC2 после быстрого охлаждения снижается на ≈ 10 % и ≈ 50 % при ∆Т = 750 °С и 1000 °С соответственно.

1.3. Методы получения композиционных материалов на основе карбосилицида

титана

1.3.1. Метод СВС-компактирования при безгазовом горении

Самораспространяющийся высокотемпературный синтез (СВС) – режим протекания сильной экзотермической реакции (реакции горения) с образованием большого количества жидкой фазы на начальной стадии процесса, причем тепловыделение локализовано в слое и передается от слоя к слою путем теплопередачи [27]. Вследствие высокой скорости процесса фазовые равновесия в системе не успевают установиться, что приводит к повышенному содержанию в конечных продуктах дополнительных фаз (TiC, Ti5Si3Cx, TiSi2, SiC). Поэтому при синтезе Ti3SiC2 из элементов после стадии твердофазного горения может использоваться принудительное поддержание температуры. Для достижения равновесного состояния необходимо обеспечить время изотермической выдержки при 1200 ºС 100 ч [28].

Реагенты в СВС-процессах используются в виде тонкодисперсных порошков. При получении карбосилицида титана этим методом из элементарных порошков Ti, Si, C в стехиометрическом соотношении компонентов содержание Ti3SiC2 не превышает 60 %. Кроме того, в продуктах реакции обнаруживается TiC (30%) и незначительное количество других соединений или непрореагировавших элементов.

Увеличение содержания Si в шихте по формуле 3Ti + xSi + 2C, где значение x варьируется от 1 до 2,5 , приводит к некоторому возрастанию концентрации тройной фазы в продукте. Во всем диапазо-

26

не x > 1 присутствует фаза TiSi2 , которая имеет сравнительно низкую температуру плавления (1770 K) и, следовательно, ограничивает возможный температурный диапазон применения материала [29].

За счет строгого подбора условий синтеза и исходных компонентов можно повысить содержание карбосилицида титана.

В целом непосредственным взаимодействием титана, кремния и углерода с применением СВС можно быстро и в достаточно больших количествах получить материал на основе карбосилицида титана. Однако получаемый материал характеризуется низкой чистотой и плохой уплотняемостью [30].

1.3.2. Метод химического осаждения из газовой фазы, CVD-метод

CVD-метод – это способ молекулярного формирования, т.е. получения материалов путем контролируемого осаждения вещества в виде отдельных атомов или молекул из химически активной газовой смеси, которую термически активируют [31].

Существует несколько способов получения карбосилицида титана CVD-методом. В некоторых используются газовые смеси хлоридов титана, кремния и углерода, а также водорода в качестве газа-носителя. Другие способы позволяют получать практически однофазный материал, используя в качестве исходных компонентов порошки титана, карбида кремния и углерода.

Фазовый состав продуктов синтеза существенно зависит от соотношения исходных компонентов. Авторы большинства работ по синтезу карбосилицида титана CVD-методом отмечают, что образование Ti3SiC2 происходит в узком концентрационном интервале исходных компонентов.

CVD-метод может использоваться как для получения покрытий, так и для изготовления однофазных порошков карбосилицида титана высокой чистоты. При этом полной однофазности (как и при использовании других методов синтеза), как правило, достигнуть не удается, так как в материале обычно присутствуют небольшие количества дополнительных фаз: TiCx, Ti5Si3Cx, реже TiSi2 и SiC [32].

27

Относительная простота очистки от большинства примесных элементов на стадии получения металлсодержащих соединений благодаря избирательности процессов химического взаимодействия исходных продуктов на нагретой поверхности, дополнительная дистилляция в процессе его перевода в газообразное состояние из твердого или жидкого, в котором эти соединения находятся обычно в нормальных условиях, обуславливают высокую степень чистоты материалов, получаемых CVD-методом.

Полномасштабному использованию данной возможности, однако, препятствовали два фундаментальных затруднения. Одно из них обусловлено стоимостью изготовления массивных образцов: производство крупных деталей, например, методом молекулярнопучковой эпитаксии экономически нецелесообразно. Второе затруднение носит более фундаментальный характер: даже если их удастся изготовить, такие тонкие структуры окажутся термодинамически неустойчивыми, и по этой причине их применимость при повышенных температурах будет ограничена [33].

Метод механосинтеза. Традиционные технологии получения порошковых материалов базируются главным образом на процессах, в результате которых формируется структура, обладающая минимумом свободной энергии, что заметно ограничивает возможности целенаправленного управления структурой и свойствами материалов и не позволяет получать материалы с однородной структурой и стабильными свойствами. Для создания материалов, имеющих более высокий комплекс механических свойств, необходимо использовать технологии, обеспечивающие создание и сохранение в процессе обработки высоконеравновесной структуры. Одним из таких методов является механосинтез. С его помощью можно получить класс порошковых материалов с термодинамически неравновесной структурой, который имеет существенно более широкое многообразие свойств и необычное их сочетание. Варьируя параметры системы, получают более широкий спектр структур и свойств.

28

Метод механосинтеза является частным случаем механоактивации. Механоактивация позволяет создавать активные состояния в твердом теле, открывая определенную перспективу для проведения и ускорения химических реакций между твердыми телами и получения материалов в высоконеравновесном состоянии.

Механосинтез является предпочтительным методом активации твердофазных реакций. Механосинтез складывается из двух процессов, происходящих в смеси твердых веществ при механической активации: диспергирования и твердофазных химических реакций между компонентами.

Процесс диспергирования – сложный физико-химический процесс, при котором реализуется целый комплекс физических и химических явлений, которые могут служить причиной механохимических эффектов при активации твердых тел. При диспергировании наряду с разрушением происходит необратимое пластическое деформирование поверхностных слоев, упрочнение частиц по мере уменьшения размеров, а также их агрегирование. Ввиду появления у тонко измельченных частиц вязкости происходит увеличение количества контактов между частицами и пластическое течение материала, что замедляет диспергирование и повышает энергетические затраты. С другой стороны, такие процессы приводят к дефектообразованию, повышению реакционной способности и механохимическим реакциям. В результате изменения условий диспергирования процесс останавливается в некотором состоянии, в котором скорость разрушения становится равной скорости агрегирования. На соотношение между этими двумя процессами можно влиять, изменяя температуру процесса, рабочую среду либо вводя поверхностно-активные добавки.

При движении твердых тел, находящихся в контакте друг с другом, большая часть работы, совершаемой против сил трения, освобождается в виде тепла. В локально ограниченных точках поверхности температура может достигать весьма больших значений. В работах Боудена с сотрудниками [34–36] показано, что при трении скольжения температура в местах контактов по-

29

вышается до точки плавления одного из веществ, но никогда не поднимается выше нее. Для тугоплавких веществ в поверхностном слое может быть достигнуто мгновенное возрастание температуры до 1300 К. Основная масса вещества в это время остается холодной. Время существования таких температурных вспышек на площади 10-7–10-9 м2 порядка 10-4 с. Из работы Тейлора [37] известно, что нагревание твердого тела обусловлено пластической деформацией. В частности, считается, что энергия пластической деформации в металлах превращается в тепло на 95 %, остальная энергия связывается в решетке дефектами.

При механосинтезе происходит усвоение твердым телом части механической энергии, подведенной во время активации, в виде новой поверхности, линейных и точечных дефектов. При больших скоростях деформации происходит изменение структуры твердых тел, ускорение процессов диффузии при пластической деформации, образование активных центров на свежеобразованной поверхности, возникновение импульсов высоких локальных температур и давлений и т. д.

Существует большое количество различных типов мельниц, применяемых для диспергирования. Для проведения механосинтеза необходимы аппараты с большими плотностями энергии в рабочем пространстве. Этому условию отвечают мельницы со средней (вибрационные, центробежно-планетарные, магнитновихревые мельницы) и высокой (ударно-отражательного действия, ударные мельницы, дезинтеграторы и дисмембраторы, молотковые, струйные, роторные мельницы) скоростью нагружения. Перспективными высокоэнергонапряженными измельчительными аппаратами являются аппараты планетарного типа: планетарные и дифференциальные центробежные мельницы.

Кроме энергонапряженности на эффективность процессов диспергирования и активации в планетарных мельницах оказывают влияние плотность и размер шаров, объем, заполняемый шарами, соотношение массы шаров и обрабатываемого вещества и т. д. Температура синтеза также влияет на скорость протекания механосинтеза. Повышение температуры процесса снижа-

30