книги / Переработка полимеров

..pdfФедеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет»

Н.М. ТРУФАНОВА

ПЕРЕРАБОТКА ПОЛИМЕРОВ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского государственного технического университета

2009

УДК 621.315 Т80

Рецензенты:

председатель совета директоров ОАО «Камкабель» кандидат технических наук В.В. Смильгевич; доктор технических наук, профессор Л.А.Ковригин (Пермский государственный технический университет)

Труфанова, Н.М.

Т80 Переработка полимеров: учеб. пособие / Н.М. Труфанова. – Пермь: Изд-во Перм. гос. техн. ун-та, 2009. – 159 с.

ISBN 978-5-398-00235-5

Описаны этапы технологической схемы наложения пластмассовой изоляции проводов и оболочек кабелей. Рассмотрены вопросы экструзионной переработки полимеров в кабельной промышленности. Дано теоретическое описание функциональных зон пластицирующего экструдера, процессов тепломассообмена в канале кабельной головки. Приведен расчет процесса охлаждения изолированного провода.

Предназначено для студентов специальности «Электроизоляционная, кабельная и конденсаторная техника» направления подготовки дипломированных специалистов 140600 «Электротехника, электромеханика и электротехнология».

УДК 621.315

ISBN 978-5-398-00235-5 |

ГОУ ВПО |

|

«Пермский государственный |

|

технический университет», 2009 |

2 |

|

|

СОДЕРЖАНИЕ |

|

Введение...................................................................................... |

5 |

|

1. |

Экструзионный метод наложения изоляции........................ |

10 |

2. |

Физико-механические основы переработки полимеров |

|

Явления переноса....................................................................... |

11 |

|

|

2.1. Уравнение неразрывности........................................... |

12 |

|

2.2. Силы в сплошной среде. Тензор напряжения............ |

15 |

|

2.3. Уравнение движения.................................................... |

20 |

|

2.4.Уравнение энергии........................................................ |

24 |

|

2.5. Тензор скоростей деформаций. |

|

|

Реологические уравнения................................................... |

28 |

3. |

Постановка задачи.................................................................. |

36 |

|

3.1.Уравнения Навье–Стокса. Общая система |

|

|

дифференциальных уравнений.......................................... |

36 |

|

3.2.Условия однозначности. Упрощающие |

|

|

предположения.................................................................... |

38 |

|

3.3. Основные допущения .................................................. |

41 |

|

3.4. Цилиндрическая система координат.......................... |

47 |

4. |

Виды и режимы течения........................................................ |

52 |

5. |

Определение реологических уравнений |

|

по экспериментальным данным................................................ |

57 |

|

6. |

Наложение изоляции на провод и кабель............................. |

62 |

|

6.1. Течение полимерного материала в кабельной головке |

|

|

Модель Мак-Келви. Параметры течения.......................... |

66 |

|

6.2. Модель цилиндрического зазора................................ |

70 |

|

6.3.Течение аномально вязкой среды ............................... |

73 |

|

6.4. Общая задача течения в кабельной головке. |

|

|

Неизотермическое течение аномально-вязкой среды. |

|

|

Безразмерные уравнения.................................................... |

75 |

7. |

Задача об охлаждении изолированного провода................. |

80 |

|

7.1. Первая модель охлаждения |

|

|

изолированного провода .................................................... |

81 |

|

|

3 |

7.2. Вторая модель охлаждения |

|

изолированного провода .................................................... |

83 |

7.3. Третья модель охлаждения |

|

изолированного провода..................................................... |

86 |

8. Теоретическиеосновыпластифицирующих экструдеров..... |

90 |

8.1. Конструкция пластифицирующего экструдера......... |

90 |

8.2. Принцип работы экструдера ....................................... |

92 |

8.3. Допущения.................................................................... |

94 |

9. Функциональные зоны пластицирующего экструдера....... |

98 |

9.1. Зона загрузки................................................................ |

98 |

9.2. Зона задержки плавления............................................ |

107 |

9.3. Зона плавления............................................................. |

109 |

9.4. Зона дозирования ......................................................... |

123 |

10. Физика полимеров................................................................ |

125 |

4

Введение

Оборудование для переработки и технологические методы, применяемые в производстве пластмасс, сначала использовались в резиновой промышленности.

Самая первая из документально известных машин для переработки полимеров – это «пластификатор» для каучука, представляющий собой зубчатый ротор, расположенный в зубчатой цилиндрической полости и приводимый в движение при помощи ворота. Он был сконструирован в Англии в 1820 г. Ханкоком для переработки отходов, остававшихся от производства резиновых подтяжек.

Несколько лет спустя, в 1835 г., в США Шаффа построил двухвалковые смесительные вальцы с паровым обогревателем, предназначенные для введения в каучук дополнительных компонентов.

Он же создал первый каландр, предназначенный для непрерывного нанесения резины на поверхность кожи, ткани, состоящей из серии обогреваемых валков. Изобретение Шаффа представляло собой выдающийся вклад в технологию переработки каучука, что используется и сегодня.

Первые плунжерные экструдеры были разработаны в Англии в 1845 г. Комбинация этих машин использовалась для наложения изоляции на провода.

Однако плунжерная экструзия представляла собой периодический процесс. Огромная потребность в непрерывной экструзии, особенно в производстве кабелей и изолировочных проводов, привела к наиболее важному достижению в области переработки – созданию червячного экструдера.

Другой способ реализации непрерывного процесса экструзии был предположен в Англии в 1887 г. Смитом. Согласно его конструкции сырье загружалось в бункер, оттуда через обогреваемые валки– вкамеру, внутрикоторойустановленшестерёнчатыйнасос.

5

Изобретение литья под давлением относится к тому же периоду времени.

Потребность смешения каучука с большим количеством тонкодисперсного технического углерода и ядовитых ускорителей вулканизации привела к возникновению смесителей закрытого типа, подобных пластификатору Ханкока. Как развитие этого вида перерабатывающего оборудования появились различные многочервячные машины.

Одним из способов переработки полимеров является экструзия. Слово «экструзия» образовано от двух латинских слов – ex и truder, соответственно означающих наружу и толкать. Это словосочетание буквально описывает процесс экструзии, состоящий в выдавливании полимерного расплава через металлическую фильеру, которая непрерывно придаёт расплаву нужную форму. Методом экструзии производят полимерные изделия, «бесконечные» в одном направлении – это трубы, провода, кабели, шланги, различные профили. К числу экструзионных изделий относятся также различные волокна, плёнки, листы.

Основным конструктивным элементом экструдера является шнек («червяк») – архимедов винт, вращающийся внутри обогреваемого корпуса. Исходный полимер в виде сыпучего твёрдого вещества под действием силы тяжести поступает в канал шнека из бункера. Твёрдые частицы движутся по каналу и плавятся. Однородный полимерный расплав продавливается через формирующую матрицу, установленную в головке экструдера. Вращение «червяка» осуществляется электродвигателем, соединенным с «червяком» через шестеренчатый редуктор. Корпус (цилиндр) экструдера имеет электрический или водный обогрев. Определение и регулирование температуры осуществляется посредством термопар, установленных в металлической стенке корпуса. В ряде случаев отдельные участки корпуса приходится охлаждать, чтобы удалить излишнее тепло, выделившееся вследствие вязкоготрения.

Основные регулируемые технологические параметры:

1)частота вращения «червяка»;

2)продольное распределение температуры;

3)расход материала.

6

Основными конструктивными параметрами экструдера являются диаметр и длина «червяка». Эти параметры определяют в значительной степени производительность экструдера, время пребывания в нем полимера и обогревавшую площадь корпуса.

Такие величины, как угол навивки, глубина и ширина канала «червяка» влияют на качество пластификации и однородности расплава.

Поскольку конструкция шнека («червяка») значительно влияет на качество экструдата, то ей уделяется огромное внимание. Шаг винтового канала шнека в большинстве случаев равен диаметру (шнек с диаметральным шагом). Угол подъёма винтовой линии в этом случае составляет 17°57′. Обычно такие шнеки имеют глубокую зону питания (канал с относительно большой высотой), назначение которой захват и равномерная транспортировка легкого сыпучего твёрдого полимера, и мелкий винтовой канал в конце шнека, обеспечивающий тщательное перемешивание и создание давления в расплаве. Канал с малой глубиной нарезки сглаживает возникающие ранее флуктуации расхода. Обе эти зоны соединены между собой промежуточной зоной

сконическим сердечником.

Внастоящее время выпускаются экструдеры с диаметром червяка от 2 см (лабораторные экструдеры) до 100 см и более. Относительная длина шнека (L/D) обычно составляет 24:1.

Кроме одночервячных экструдеров существуют двух-

имногочервячные экструдеры, которые обычно используют для тех же целей.

Конфигурация и размеры готового изделия определяются формирующей фильерой.

Процесс наложения изоляции на провода и кабели явился одним из первых в области применения шнековой экструзии.

Металлический провод подаётся к фильере с отдающего устройства. Скорость изолирования зависит от типа полимера

идиаметра провода. При наложении первичной (изоляции) оболочки из полиэтилена (ПЭ) или поливинилхлорида (ПВХ-

7

пластикат) на тонкие провода линейная скорость экструзии на современных линиях составляет ~1500м/мин. Линии для оболочек кабелей имеют аналогичную конструкцию, но работают при значительно меньших скоростях.

Другой областью применения экструзии, имеющей большое промышленное значение, является производство рукавных плёнок (рис. 1). Большое количество полимерных плёнок производится этим же способом. По этому методу плёнка экструдируется в виде тонкостенного рукава вертикально вверх и вниз. Плёнка охлаждается воздухом, поступающим из охлаждающего кольца, расположенного над матрицей. Внутрь рукава нагнетается воздух и удерживается давлением.

|

|

Степень раздува со |

|

|

степенью |

вытяжки по- |

|

|

зволяют управлять тол- |

||

|

щиной плёнки. |

||

|

|

Плёнку можно из- |

|

|

готовить методом поли- |

||

|

ва |

на охлаждающийся |

|

|

вращающийся барабан. |

||

|

|

С помощью экстру- |

|

|

зии |

получают трубы |

|

|

и профили. Для каждого |

||

|

сложного |

профиля эм- |

|

Рис. 1. Схема производства рукавной пленки |

пирически |

конструиру- |

|

ют сложную головку. |

|||

Множестворазличных изделий получают методом экструзии. Каландрование – это метод производства плёнок из листов, тонких плат, заключающийся в продавливании полимерного расплава между вращающимися валками. Это один из самых ранних способов переработки. Обычно каландр состоит из четырёх параллельных валков, которые могут быть расположены

различными способами (рис. 2).

8

Полимерная масса (обычно в виде расплава) подаётся в зазор первыми валками. Из зазора масса выходит в виде листа, который поступает в следующий зазор. Пройдя все валки, лист попадает на систему охлаждающих барабанов, проходя через

которые лист затвердевает. В ряде случаев каландры пита-

ются отдельно приготовленной смесью или расплавом, поступающим из пластифицирующего экструдера,

снабженного головкой с плоской щелью. Отличительная особенность каландрования – высокая производительность с меньшей опасностью термодеструкции.

Литьё под давлением. Праобразом этого метода является используемое в древности литьё металлов в полую форму. Однако из-за очень высокой вязкости расплавы полимеров не удаётся наливать в формы. Силы тяжести оказывается недостаточно для того, чтобы вызвать течение расплава с заметной скоростью. Поэтому расплав приходится поджимать в форму с помощью специального плунжера. После того, как форма заполнена и процесс охлаждения начался, туда необходимо подать дополнительное количество полимера, чтобы скомпенсировать термическую усадку и получить точную усадку.

Многообразие изделий, производимых таким методом, огромно – отмалых шестерёндо автомобильных бамперов и ванн.

9

1. Экструзионный метод наложения изоляции

На сегодняшний день в мировой практике переработки полимеров 40 % объема перерабатывается методом экструзии и более 80 % кабелей и проводов производится с пластмассовой изоляцией.

В связи с этим теоретическое описание и изучение работы экструдера (с целью его усовершенствования, повышения производительности и качества изоляции), процессов, протекающих в нём, а также процессов охлаждения изолированных проводов остаётся актуальной проблемой

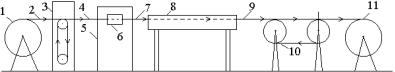

Наложение изоляции на провода и кабель явилось одной из первых и наиболее интенсивных областей применения экструзии. Схема экструзионной линии для изолирования жил кабеля представлена на рис. 1.1.

Рис. 1.1. Технологическая цепочка изолирования жил кабеля: 1 – отдающий барабан с медной токопроводящей жилой; 2 – медная токопроводящая жила; 3 – устройство для подогрева жилы; 4 – подогретая токопроводящая жила; 5 – экструдер; 6 – головка экструдера (в ней расположен формующий инструмент: дорн и матрица); 7 – изолированный провод; 8 – охлаждающая ванна с водой; 9 – охлажденный

изолированныйпровод; 10 – тяговоеустройство; 11 – приемныйбарабан

Полимер наносится на токопроводящую жилу, образуя первичный изолирующий слой. Металлический провод с отдающего устройства 1 подаётся к фильере (угловой кабельной головке) пластицирующего экструдера 5, проходя по пути через подогреватель 3. Изолированный провод выходит из фильеры и попадает в водяную ванну 8, где температура изолированного провода постепенно снижается до температур, позволяющих без дефор-

10