Задание 2

Резка: назначение, применяемое оборудование, приспособления, инструмент(разновидности, конструкция, материал). Приемы выполнения операции. Опасные факторы и техника безопасности.

Резка - отделение частей (заготовок) от сортового или листового металла. Она выполняется как со снятием стружки, так и без нее. Резка со снятием стружки осуществляется ручной ножовкой, на ножовочных, круглопильных, токарно-отрезных станках, а также может быть газовой, дуговой и др. К резке относится также и надрезание металла.

Резка ручными ножницами

С ущность

процесса резки ножницами заключается

в отделении частей металла под действием

пары режущих ножей. Разрезаемый лист

помещают между верхним и нижним ножами.

Верхний нож, опускаясь, давит на металл

и разрезает его.

ущность

процесса резки ножницами заключается

в отделении частей металла под действием

пары режущих ножей. Разрезаемый лист

помещают между верхним и нижним ножами.

Верхний нож, опускаясь, давит на металл

и разрезает его.

Рисунок 7.Ручные ножницы: а, б- прямые, в- кривые

Обыкновенные ручные ножницы применяют для разрезания стальных листов толщиной 0,5…1 мм и листов из цветных металлов толщиной до 1,5 мм. Ручные ножницы изготовляют с прямыми (рис.7. а, б) и кривыми (рис.7. в) режущими лезвиями.

По расположению режущей кромки лезвия ручные ножницы делятся на правые и левые.

Правыми называются ножницы, у которых скос на режущей части каждой половины находится с правой стороны. Правыми ножницами режут по левой кромке изделия в направлении по часовой стрелке (рис. 7. б).

Левыми называются ножницы, в которых на режущей части каждой половины скос расположен с левой стороны. Такими ножницами режут по правой кромке изделия против часовой стрелки (рис. 7. в).

П ри

резке листа правыми ножницами все время

видна риска на разрезаемом металле. При

работе левыми ножницами, чтобы видеть

риску, приходится левой рукой отгибать

отрезаемый металл, перекладывая его

через правую руку, что очень неудобно.

Поэтому листовой металл по прямой линии

и по кривой (окружности, закругления)

без резких поворотов режут правыми

ножницами.

ри

резке листа правыми ножницами все время

видна риска на разрезаемом металле. При

работе левыми ножницами, чтобы видеть

риску, приходится левой рукой отгибать

отрезаемый металл, перекладывая его

через правую руку, что очень неудобно.

Поэтому листовой металл по прямой линии

и по кривой (окружности, закругления)

без резких поворотов режут правыми

ножницами.

Рисунок 8. а- положение руки на рукоятках ножниц при резке, б- правыми, в- левыми, г- вырезание внутреннего криволинейного контура

Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони; мизинец помещают между рукоятками (рис.8.). Сжатые указательный, безымянный и средний пальцы разжимают, выпрямляют мизинец и его усилием отводят нижнюю рукоятку ножниц на необходимый угол. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая при резании должна быть видна. Затем, сжимая рукоятку всеми пальцами правой руки (кроме мизинца) осуществляют резание.

Для прямолинейной резки металла небольшой толщины применяют ручные ножницы, одну рукоятку которых зажимают в тисках.

Р ычажные

ножницы

ычажные

ножницы

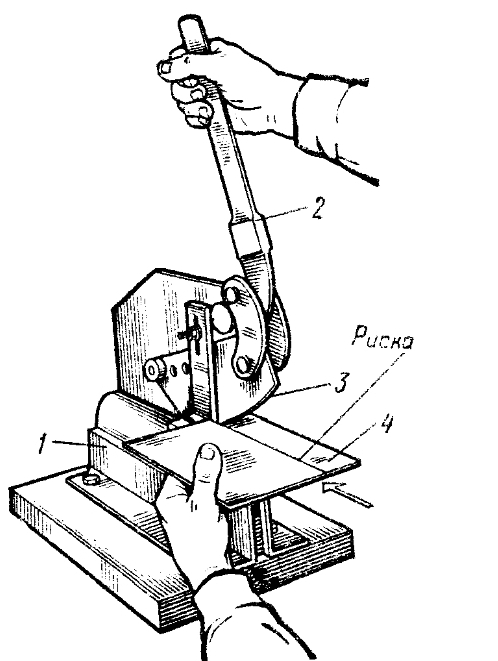

Рисунок.9. Рычажные ножницы.

Рычажные ножницы (рис. 9) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни – до 6 мм. Верхний шарнирно закрепленный нож 5 приводится в действие от рычага 2 Нижний нож 1-неподвижный. Ножи изготовляют из стали У8 и закаливают до твердости НRCэ 52…60. Углы заострения режущих граней равны 5…85°. Перед работой проверяют наличие смазки на трущихся поверхностях, плавность хода рычага, отсутствие зазора между режущими кромками.

Резка ножовкой

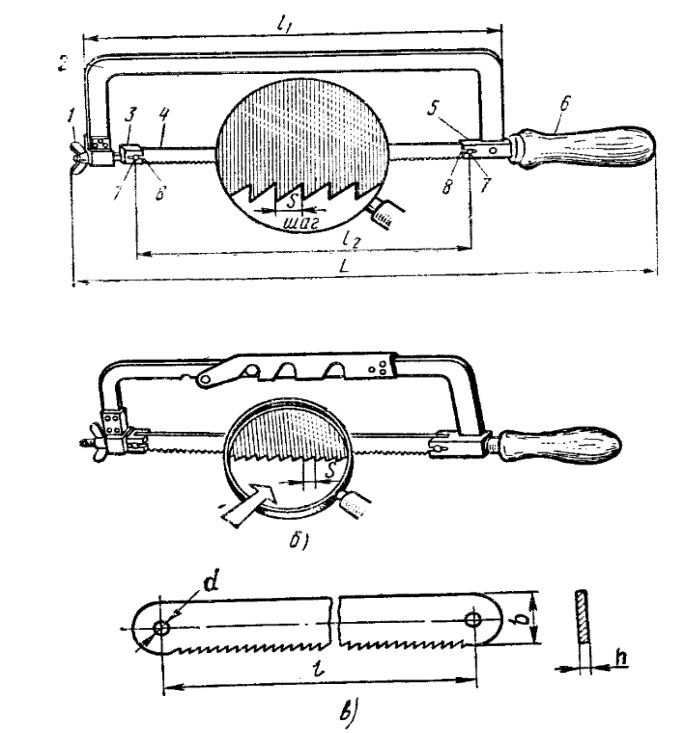

Ручная ножовка (пила) (рис. 10) – инструмент, предназначенный для разрезания толстых листов полосового, круглого и профильного металла, а также для прорезания шлицев, пазов, обрезки и вырезки заготовок по контуру и других работ. Ручная слесарная ножовка (рис.10. а) состоит из станка (рамки) 2 и ножовочного полотна 4. На одном конце рамки имеется неподвижная головка 5 с хвостовиком и рукояткой 6, а на другом – подвижная головка 3 с натяжным винтом 9 и гайкой 1 для натяжения полотна. В головках 5 и 3 выполнены прорези 8, в которые вставляют ножовочное полотно и крепят его штифтами 7. Рамки для ножовок изготовляют либо цельными для ножовочного полотна одной определенной длины, либо раздвижными, допускающими закрепление ножовочного полотна различной длины.

Р исунок

10. Ручная слесарная ножовка а- цельная

,б- раздвижная ,в- ножовочное полотно:

1-гайка, 2- рамка (станок), 3,5- подвижная и

неподвижная головки, 4- ножовочное

полотно,

6 – хвостик с рукояткой, 7- штифты, 8-

прорези

исунок

10. Ручная слесарная ножовка а- цельная

,б- раздвижная ,в- ножовочное полотно:

1-гайка, 2- рамка (станок), 3,5- подвижная и

неподвижная головки, 4- ножовочное

полотно,

6 – хвостик с рукояткой, 7- штифты, 8-

прорези

Ножовочное полотно (рис. 10, в) представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном из ребер. В зависимости от назначения ножовочные полотна разделяются на ручные и машинные. Размер (длина) ручного ножовочного полотна определяется по расстоянию между центрами отверстий под штифты. Каждый зуб ножовочного полотна имеет форму клина (резца).

Подготовка к работе ножовкой. Перед работой ножовкой прочно закрепляют разрезаемый материал в тисках (уровень крепления должен соответствовать росту работающего). Затем выбирают ножовочное полотно в соответствии с твердостью, формой и размерами разрезаемого металла. При длинных пропилах используют ножовочные полотна с крупным шагом зубьев, а при коротких – с мелким.

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от рукоятки, а не к ней. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют его штифтом, затем вставляют второй конец полотна в прорезь подвижного штыря и также закрепляют штифтом. Натягивают полотно вручную без большого усилия (запрещается применение плоскогубцев, тисков и др.) вращением гайки. При этом из-за опасения разрыва полотна ножовку держат в удалении от лица. Туго натянутое полотно при незначительном перекосе, а слабо натянутое – при усиленном нажиме перегибаются и могут сломаться. Степень натяжения полотна проверяют, легко нажимая на него пальцем сбоку; если полотно не прогибается, натяжение достаточно.

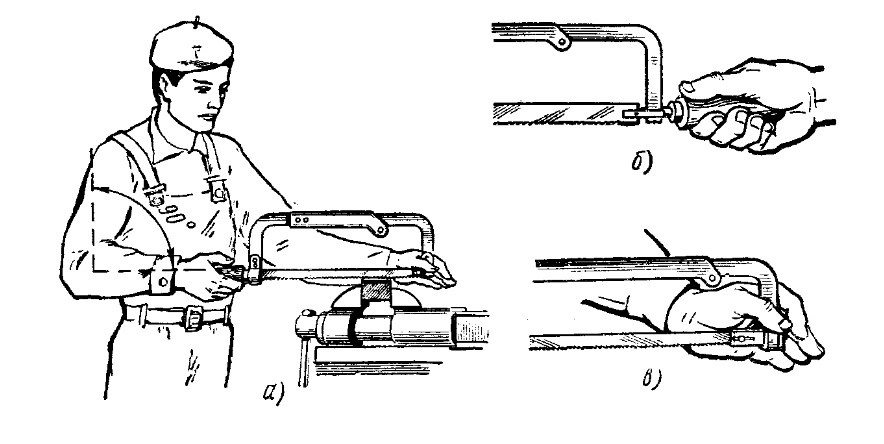

Рисунок 11. Положение при работе: а – корпуса и ножовки, б, в -соответственно правой и левой рук

Положение корпуса работающего. При резке металла ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, вполоборота по отношению к губкам тисков или оси обрабатываемой заготовки (рис. 11.) – Левую ногу несколько выставляют вперед, примерно по линии разрезаемого металла, и на нее опирают корпус. Ступни ног ставят так, чтобы они образовали угол 60…70° при определенном расстоянии между пятками. Поза рабочего считается правильной, если между плечевой и локтевой частями согнутой в локте правой руки с ножовкой, установленной на губки тисков (в исходное положение), образуется прямой угол.

Рукоятку обхватывают четырьмя пальцами правой руки так, чтобы она упиралась в ладонь; большой палец накладывают сверху вдоль рукоятки. Пальцами левой руки обхватывают гайку и подвижную головку ножовки.

Работа ножовкой. При резке ножовкой, как и при опиливании, должна соблюдаться строгая координация усилий, заключающаяся в правильном увеличении нажима рук. Движение ножовки должно быть строго горизонтальным. Нажимают на станок обеими руками, но наибольшее усилие делают левой рукой, а правой осуществляют главным образом возвратно поступательное движение ножовки. В процессе резки осуществляется два хода – рабочий, когда ножовка перемещается вперед от работающего, и холостой, когда ножовка перемещается назад, по направлению к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают легкий нажим так, чтобы ножовка двигалась прямолинейно.

При работе ножовкой необходимо выполнять следующие правила:

- короткие заготовки резать по наиболее широкой стороне;

- при резке проката углового, таврового и швеллерного профилей лучше изменять положение заготовки, чем резать по узкой стороне;

- в работе должно участвовать все ножовочное полотно;

- работать ножовкой не спеша, плавно, без рывков, делая не более 30…60 двойных ходов в минуту;

- перед окончанием распила ослаблять нажим на ножовку, так как при сильном нажиме ножовочное полотно резко выскакивает из распила, ударяясь о тиски или заготовку, в результате чего может нанести травму;

- при резке не давать полотну нагреваться;

- в случае поломки или выкрашивания хотя бы одного зуба работу немедленно прекратить, удалить из пропила остатки сломанного зуба, полотно заменить новым или сточить на станке два-три соседних зуба; - после этого можно продолжить работу.

Безопасность труда.

При резке металлов необходимо выполнять следующие требования безопасности:

- оберегать руки от ранения о режущие кромки ножовки или заусенцы на металле;

- следить за положением пальцев левой руки, поддерживая лист снизу;

- не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук;

- не загромождать рабочее место ненужными инструментами и деталями;

- не снимать и не смазывать движущиеся и вращающиеся части; не переводить ремень со ступени на ступень при работе ножовочного станка.

Задание 3

Пайка мягкими припоями : назначение, применяемое оборудование, приспособления, инструмент(разновидности, конструкция, материал). Приемы выполнения операции. Опасные факторы и техника безопасности.

Пайка - процесс получения неразъемного соединения различных металлов при помощи расплавленного промежуточного металла, плавящегося при более низкой температуре, чем соединяемые металлы.

Паяние (пайка) широко применяется в разных отраслях промышленности. В машиностроении паяние применяется при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов и т.д. В электропромышленности и приборостроении паяние является в ряде случаев единственно возможным методом соединения деталей. Паяние применяется при изготовлении электро- и радиоламп, телевизоров, деталей электромашин, плавких предохранителей и т.д.

Промежуточный металл или сплав, применяемый при пайке, называют припоем.

Припои, в зависимости от температуры плавления, делятся на легкоплавкие (мягкие), имеющие температуру плавления до 500° С, п тугоплавкие (твердые), имеющие температуру плавления выше 500° С (рис. ) .

Легкоплавкие припои широко применяются во всех отраслях промышленности и в быту и представляют собой сплав олова со свинцом. Различные количественные соотношения олова и свинца определяют свойства припоев. Оловянно-свинцовые (рис. 12) припои по сравнению с другими обладают рядом преимуществ: высокой смачивающей способностью, хорошим сопротивлением коррозии. При пайке этими припоями свойства соединяемых металлов не изменяются или почти не изменяются.

Л егкоплавкие

припои служат для пайки стали, меди,

цинка, свинца, олова и их сплавов, серого

чугуна, алюминия, керамики и стекла.

егкоплавкие

припои служат для пайки стали, меди,

цинка, свинца, олова и их сплавов, серого

чугуна, алюминия, керамики и стекла.

Рисунок 12. Классификация припоев по температуре плавления

Пайку легкоплавкими припоями применяют в тех случаях, когда нельзя нагревать металл до высокой температуры или при невысокой требовательности к прочности паяного соединения. Соединения, паянные легкоплавкими припоями, достаточно герметичны. Легкоплавкие припои выпускаются в виде чушек, проволоки, литых прутков, зерен, ,лент фольги, трубок (с внутренней набивкой канифолью) диаметром от 2 до 5 мм, а также в виде порошков и паст из порошка с флюсом.

Оловянисто-свинцовые припои по ГОСТ 1499—70 изготавливаются следующих марок:

бессурьмянистые – ПОС 90, ПОС 61, ПОС 61М;

малосурьмянистые – ПОССу 61-05, ПОСС 50-05, ПОССу 40-05;

сурьмянистые – ПОССу 95-5 ПОССу 40-2, ПОССу 35-2.

Припои изготавливаются в виде чушек (Ч), проволоки (Пр), ленты (Л), прутков трехгранных (Пт) и круглых (Пк), трубок, наполненных флюсом (Т), порошка (Пор).

Низкотемпературные припои применяют при паянии тонких оловянных предметов, при паянии стекла с металлической арматурой деталей, которые особенно чувствительны к нагреву, а также в тех случаях, когда припой должен выполнять роль температурного предохранителя (в электрических тепловых приборах и др.).

Флюсы для мягкого припоя

С повышением температуры скорость окисления поверхности спаиваемых деталей значительно возрастает, в результате чего припой не пристает к детали. Для удаления окисла применяют химические вещества, называемые флюсами . Флюсы улучшают условия смачивания поверхности паяемого металла расплавленным припоем, предохраняют поверхность паяного металла и расплавленного припоя от окисления при нагреве и в процессе пайки, растворяют имевшиеся на поверхности паяемого металла и припоя окисные пленки.

Флюсы для мягких припоев - это хлористый цинк, нашатырь, канифоль, пасты и др.

Хлористый цинк, называемый также травленой кислотой, является очень хорошим флюсующим средством при паянии черных и цветных металлов.

Нашатырь (хлористый аммоний) –применяется в виде порошка и кристаллов.

Канифоль - желтовато-коричневое смолистое вещество, получающееся в виде палочек или порошка при перегонке сосновой смолы. Флюсующие свойства канифоли значительно слабее свойств других веществ, но она обладает тем преимуществом, что не вызывает коррозии паяного шва.

Пасты паяльные - жидкость, приготовленная из хлористого цинка и аммония или хлористого цинка и крахмала.

Пайка мягкими припоями делится на кислотную и бескислотную. При кислотной пайке в качестве флюса употребляют хлористый цинк или техническую соляную кислоту, при бескислотной пайке — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др.

Бескислотной пайкой получают чистый шов; после кислотной пайки не исключена возможность появления коррозии. Такая пайка включает подготовку изделий к пайке, подготовку паяльника, расплавление припоя, охлаждение и очистку шва.

Подготовка паяльника. Заключается прежде всего в заправке его и очищении от следов окалины. Затем обушок паяльника нагревают, следя, чтобы его рабочая часть находилась в некоптящей зоне пламени и нагрев осуществлялся до определенных температур: до 250—300°С при пайке мелких деталей и до температуры 340—400°С при пайке крупных. Следят, чтобы паяльник не перегрелся. Признаком перегрева является появление зеленоватого пламени и быстрое сгорание канифоли с выделением дыма вместо ее плавления. При перегреве паяльник снимают с огня, дают ему немного остыть, зажимают в тисках и опиливают плоским напильником рабочий конец дочиста с обеих сторон и снимают с ребер заусенцы (рис.13 , а). Во время длительной пайки периодически очищают рабочую часть паяльника от окалины стальной щеткой и напильником.

Нагретый паяльник (рис.13 , б) быстро снимают с огня. Очищают от окалины погружением в хлористый цинк (рис.13 , в), затем набирают с прутка 1—2 капли припоя (рис.13 , г) и двигают паяльником по куску нашатыря (рис.13 , д), пока конец паяльника не покроется ровным слоем припоя. Затем протравливают места паяния (рис.13 . е).

П аяльник

накладывают на место спая (рис.13 , ж),

немного придерживая его на одном месте

для прогрева детали, затем медленно и

равномерно перемещают по месту спая.

При этом расплавленный припой стекает

с паяльника и заполняет зазоры шва

(0,05—-0,15 мм). Для предотвращения соседних

со швом участков детали от нагрева их

покрывают мокрыми тряпками или погружают

в воду. После охлаждения спаяный шов

очищают, промывают, протирают сухой

ветошью.

аяльник

накладывают на место спая (рис.13 , ж),

немного придерживая его на одном месте

для прогрева детали, затем медленно и

равномерно перемещают по месту спая.

При этом расплавленный припой стекает

с паяльника и заполняет зазоры шва

(0,05—-0,15 мм). Для предотвращения соседних

со швом участков детали от нагрева их

покрывают мокрыми тряпками или погружают

в воду. После охлаждения спаяный шов

очищают, промывают, протирают сухой

ветошью.

Рисунок.13 Техника паяния мягкими припоями: а – заправка паяльника, б –нагрев обушка, в – очистка от окалины хлористым цинком, г – захват припоя, д –облуживание на кусковом нашатыре, е - протравливание места паяния, ж – нанесение припоя

Нагретый паяльник нельзя класть на стол или верстак: он быстро отдаст тепло и загрязнится. Паяльник кладут на подставку. При массовом изготовлении деталей паяние осуществляют погружением в ванну с расплавленным припоем.

Дефекты пайки мягким припоем

Дефекты при паянии, их причины и меры предотвращения следующие:

припой не смачивает поверхность паяемого металла вследствие недостаточной активности флюса, наличия окисной пленки, жира и других загрязнений. Для предотвращения несмачивания в состав флюса добавляют фтористые соли или увеличивают его количество, улучшают обработку деталей, удаляя следы коррозии, жира; наплывы или натеки припоя вследствие недостаточного прогрева детали, припой не расплавился. Необходимо повысить температуру пайки;

припой (при хорошем смачивании) не затекает в зазор, который мал или велик. Надо подобрать оптимальный зазор;

шероховатая поверхность паяного шва, получаемая при высокой температуре нагрева или длительном нагреве. Необходимо уменьшить температуру или время пайки;

трещины в паяном шве вследствие значительной разницы в коэффициентах теплового расширения припоя и металла. Необходимо подобрать соответствующий припой;

смещение и перекосы в паяных соединениях из-за плохого скрепления деталей перед пайкой. Необходимо исключить смещение соединяемых деталей при затвердевании припоя.

Техника безопасности при выполнении паяльных работ

При паянии необходимо строго соблюдать следующие правила:

рабочее место паяльщика должно быть оборудовано местной вентиляцией;

после окончания работы и перед принятием пищи тщательно мыть руки мылом;

химикаты засыпать осторожно, малыми порциями, не допуская брызг. Попадание кислоты в глаза может вызвать слепоту, испарения кислот очень вредны;

серную кислоту хранить в стеклянных бутылях с притертыми пробками в деревянных или плетеных корзинах с мягкой прокладкой из бумаги или стружки;

пользоваться только разведенной кислотой;

не допускаются ручные операции, при которых возможно непосредственное соприкосновение кожи работающего с или содержащими его смесями;

при нагреве паяльника соблюдать общие правила безопасного обращения с источником нагрева;

при работе с паяльными лампами: проверить исправность лампы;

работать электрическим паяльником, ручка которого должна быть сухой и не проводящей тока.