- •2015 Содержание

- •Описание центробежного насоса нцв 40/40

- •2.1.2 Критический кавитационный запас энергии определяется по формуле:

- •2.2 Определение геометрических параметров рабочего колеса

- •2.4 Профилирование лопаток рабочего колеса

- •2.5 Расчет спиральной камеры круглого сечения.

- •2.6 Расчет диффузора спиральной камеры

- •2.6.1 Поверочный расчет на кавитацию

- •3.1 Расчет шпоночного соединения

- •3.2 Расчет на прочность вала насоса.

- •3.2.1 Определяем массу колеса по формуле 3.3.

- •5. Описание работы системы однотрубного водяного отопления транспортного судна.

- •6. Заключение

2.1.2 Критический кавитационный запас энергии определяется по формуле:

дм/кг,

где

дм/кг,

где

g – ускорение сил тяжести, м3/с

ρ – плотность перекачиваемой жидкости, кг/м3

Ра – давление на выходе, Па

Рn – давление парообразование при заданной температуре, Па

А – коэффициент запаса

HBc-геометрическая высота всасывания, м

hTn- гидравлические потери в прямом трубопроводе, Дм/кг

А = 1,2; Нвс = 4 м; Ра = 9,8 · 104 Па;

Принимаем:

Hmp= 15 дм/кг

дм/кг

дм/кг

Максимально допустимая частота вращения определяется по формуле

мин-1,

где

мин-1,

где

Скр

– кавитационный коэффициент быстроходности,

выбирается в зависимости от nS:

для циркулярного насоса Скр

= 800 ч Q1

– принимаем равным QTk

имеет колесо с односторонним всасыванием.

мин-1

мин-1

Рабочая частота меньше максимальной.

Приведенный диаметр входа в колесо определяется по формуле:

мм

мм

D1*р – мм

n= мин-1

мм

мм

Гидравлический КПД насоса определяется по формуле Ламакина А. А.

,

где

,

где

D1*р – мм

0,85

0,85

Объемный КПД насоса определяется по формуле

Максимальный КПД насоса

Механический КПД насоса принимается:

Принимаем ηмех=0,95

Полный КПД насоса

Мощность, потребляемая насосом (колесом)

кВт

кВт

Вт

Вт

Мощность на валу электродвигателя с учетом 10% запаса

Nм=1,1·N кВт

Nм=1,1·5474,5=6022,02 Вт 7 кВт

2.2 Определение геометрических параметров рабочего колеса

2.2.1 Угловая скорость рабочего колеса

с-1

с-1

2.2.2 Крутящий момент на валу насоса определяется по формуле

Нм

Нм

2.2.3 Диаметр вала насоса

м.

м.

По значению d0=0.0195 м выбираем ближайший большой диаметр dв из стандартных рядов нормальных линейных размеров (табл. 6.1) dв=20 мм.

2.2.4 Концевой диаметр втулки рабочего колеса определяется по формуле

м

м

2.2.5 Расчетная производительность колеса насоса – по формуле

м3/с

м3/с

2.2.6 Первое приближение.

Скорость входа потока в колесо определяется по формуле

м/с

м/с

2.2.7 Диаметр входа в колесо – по формуле

м

м

Полученное значение D0 округляем до ближайшего значения, кратного 5, D0=0.085 м.

2.2.8 Уточненную скорость хода – по формуле

м/с

м/с

2.2.9 Радиус средней точки входной кромки лопатки – по формуле

м

м

Расчетную величину R1 приводим к СТ СЭВ 514-77 R1=0.034.

2.2.10 Меридиональную составляющую абсолютной скорости потока С'т1 до стеснения сечения лопатками принимаем равной скорости входа С'т1=С0=2,313 м/с.

2.2.11 Ширину входного канала в меридиональном сечении вычисляем по формуле

м

м

Коэффициент стеснения сечения лопатками на входе в колесо принимаем в первом приближении равным К11,15.

2.2.12 Меридиональную составляющую абсолютной скорости при поступлении на лопатку с учетом стеснения сечения высчитываем по формуле

Ст1=Ст1К1=2,313*1,15=2,65 м/с

2.2.13 Окружная (переносная) скорость при входе в колесо

м/с

м/с

2.2.14 Угол безударного входа потока на лопасти при С1r=Cт1 – по формуле

градус.

градус.

Принимая γ1=25о, имеем δ=γ1-γ1=25о-14о03'=10о57'

2.2.15 Теоретический напор колеса

м

м

2.2.16 Окружную скорость при выходе из колеса в первом приближении – по формуле (6.20), полагая Кu20.5

м/с

м/с

Наружный радиус колеса

м

м

2.2.17 Меридиональную составляющую скорости потока при выходе из колеса без учета стеснения сечения (принимая К0=0,8)– по формуле

м/с

м/с

Коэффициент стеснения сечения лопатками на выходе из колес (в первом приближении) К1,1.

Коэффициент отношения относительных скоростей на входе и выходе из рабочего колеса

Кw=W1/W2=1.1.

2.2.18 Угол выхода лопатки – по формуле

2.2.19 Оптимальное число лопаток z – по формуле

где

2.2.20 Поправочный коэффициент на влияние конечного числа лопаток – по формуле

где коэффициент ψ зависит от шероховатости поверхности проточной части рабочего колеса и определяется по формуле

2.2.21 Расчетный напор, создаваемый при бесконечно большом числе лопаток колеса – по формуле

м

м

2.2.22 Меридиональная составляющая скорости потока с учетом стеснения сечения телом лопаток при выходе – по формуле

м/с

м/с

2.2.23 Второе приближение.

2.2.24 Окружная скорость на выходе из колеса устанавливается по формуле

м/с

2.2.25 Наружные радиус и диаметр колеса

R2=U2/ω=27.5/314=0.0875 м

D2=2R2=2*0.0875=0.175 м

2.2.26 Ширина канала колеса на выходе – по формуле

м

м

Проверяем коэффициенты стеснения сечения телом лопаток на входе и выходе из рабочего колеса по формуле

Рассчитываем относительные скорости на входе и выходе из колеса

м/с

м/с

м/с

м/с

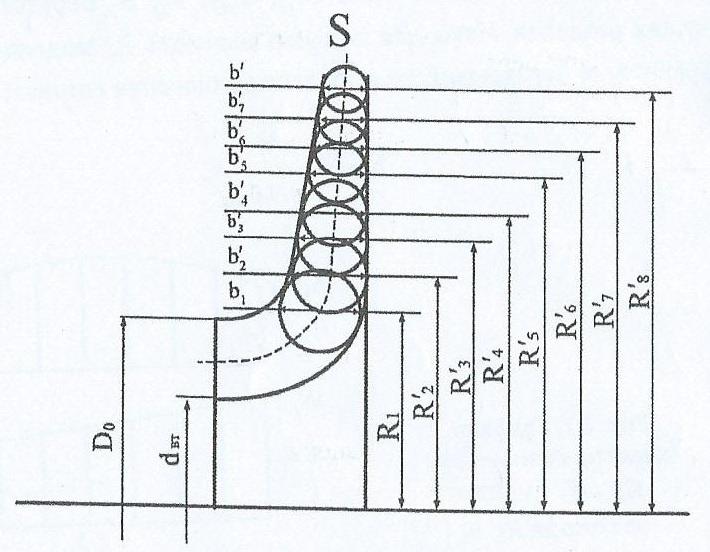

2.3 Профилирование меридионального сечения рабочего колеса.

На основании полученных данных строится входной и выходной треугольники скоростей.

Применяется линейный закон изменения С´m1 до значения С´m2 в функции от радиуса R.

R1=0,034 м = R1

R2=0,0875 м = R6

Cmвх= 2,313 м/с

Cmвых= 1,85 м/с

Закон изменения ширины канала Bi в зависимости от Сmi имеет вид:

Изменение Cmi от Ri и Bi от Сmi и Ri как Сmi = f(R1) и Bi = f(Cmi; R1)

Можно изменить в табличной форме. (табл. 2.3.1.)

Таблица 2.3.1. Профилирование канала рабочего колеса

|

R, m |

0,034 |

0,0406 |

0,0473 |

0,054 |

0,0607 |

0,0674 |

0,074 |

0,0807 |

0,0875 |

|

Ст |

2,313 |

2,255 |

2,197 |

2,139 |

2,081 |

2,024 |

1,966 |

1,908 |

1,85 |

|

b, m |

0,023 |

0,0199 |

0,0175 |

0,0157 |

0,0144 |

0,0133 |

0,0125 |

0,0118 |

0,0112 |

|

W, м/с |

6,57 |

6,46 |

6,36 |

6,25 |

6,15 |

6,04 |

5,94 |

5,83 |

5,73 |

|

δ, м |

0,003 |

0,004 |

0,005 |

0,0055 |

0,006 |

0,0055 |

0,005 |

0,004 |

0,003 |

|

|

|

|

|

|

|

|

Профилирование канала рабочего колеса (рис. 2.3)