- •Механика

- •Введение

- •Основная часть Классификация заклепочных соединений Классификация заклепочного соединения по типу стержня заклепки

- •Классификация заклепочного соединения по типу закладной головки

- •Недостатки заклепочного соединения

- •Применение заклепочного соединения

- •Расчет заклепочного соединения

- •Проверка листа на разрыв

- •Проверка заклепочного соединения на срез заклепок

- •Проверка заклепочного соединения на смятие

- •Заключение

- •Список литературы

Недостатки заклепочного соединения

Недостатки:

- высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

- повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.). Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- нарушение плотности швов при эксплуатации;

- невозможность соединения деталей сложной конфигурации.

- соединение деталей встык требует применения специальных накладок, что приводит к дополнительному увеличению массы конструкций.

- заклепки и соединяемые детали должны быть однородными (в местах соединений разнородных металлов возникают гальванические токи, разрушающие соединение) с одинаковым температурным коэффициентом линейного расширения. Указанные недостатки весьма существенны, поэтому они привели к резкому сокращению применения заклепочных соединений и замене их сварными, паяными и клеевыми соединениями. [4]

Применение заклепочного соединения

До появления высококачественной сварки заклепочное соединение деталей было широко распространено.

В настоящее время оно используется в некоторых областях техники. Заклепочные соединения деталей применяют при строительстве самолетов, кораблей, подводных лодок, а также для различных высокоточных приборов. Кроме того, заклепками пользуются при соединении строительных элементов, таких так двутавр, швеллер, уголок. Они помогают выдерживать переменные вибрационные нагрузки.

Заклепочные соединения применяют для объединения различных видов материала. Например, для скрепления изделий из чугунного сплава с алюминиевым листом.

Заклепочные соединения обычно применяют для листового крепления. Работу производят двумя разными способами: горячим или холодным. Последний способ, используют для стальных заклепок диметром не более 10мм, а также из латуни, меди и других легких сплавов. Трубчатые заклепки служат для применения в деталях с малой нагрузкой. Они носят название пистоны. Такие детали могут быть металлическими или пластмассовыми, все зависит от материала, который они будут скреплять. [5]

Расчет заклепочного соединения

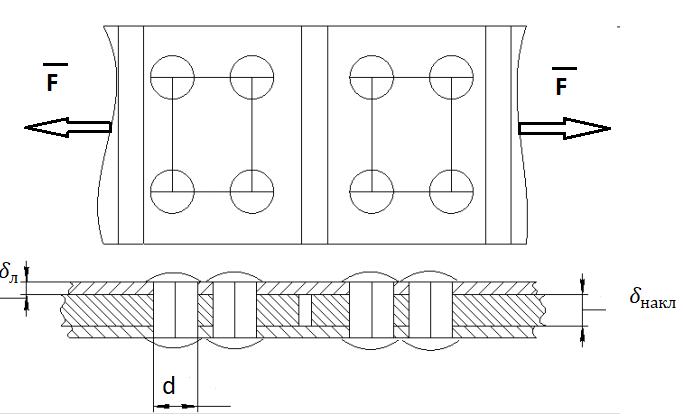

Рисунок 7 – Заклепочное соединение

Проверка листа на разрыв

Условие прочности листа на разрыв (если оно выполняется, то прочность листа на разрыв обеспечена):

Где

-допускаемое

напряжение листа на разрыв, [Па]

-допускаемое

напряжение листа на разрыв, [Па]

-расчетное

напряжение листа на разрыв, [Па]

-расчетное

напряжение листа на разрыв, [Па]

F-действующая сила, [H]

A-площадь среза, [м2]

-толщина

листа, [м]

-толщина

листа, [м]

B-ширина листа, [м]

х-наименьшее число заклепок в сечении (именно его нужно проверять, поскольку именно в этом месте лист испытывает наибольшее напряжение на разрыв)

d-диаметр заклепки, [м]

Проверка заклепочного соединения на срез заклепок

Условие прочности на срез заклепок (если оно выполняется, то прочность заклепок на срез обеспечена):

Где

-допустимое

значение напряжения заклепки на срез,

[Па]

-допустимое

значение напряжения заклепки на срез,

[Па]

-расчетное

значение напряжения заклепки на срез,

[Па]

-расчетное

значение напряжения заклепки на срез,

[Па]

F-действующая сила, [H]

z-количество плоскостей среза

i-число заклепок

d-диаметр заклепки, [м]