3307

.pdf

|

|

|

|

2 |

|

|

|

|

d |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1 |

|

d1 |

|

|

|

1 |

|

|

|||

|

|

|

|

d2 |

|

|

||||||

c1 |

|

d |

1 ; |

c2 |

|

2 ; |

||||||

|

|

|

|

|

|

|||||||

|

|

|

2 |

|

|

|

2 |

|||||

|

1 |

|

d1 |

|

|

|

1 |

d |

|

|

||

|

|

d |

|

|

|

|

|

|||||

|

|

|

|

d2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

здесь d – посадочный диаметр сопряжения;

d1 – диаметр отверстия охватываемой детали (для сплошного вала d1);

d2 – наружный диаметр охватывающей детали; Е1, Е2 – модули упругости материалов деталей;

μ1 ,μ2 – коэффициенты Пуассона (сталь μ = 0,3; чугун μ =

0,25);

Поскольку измерение реальных деталей осуществляется по вершинам микронеровностей, то измеряемый натяг δu, больше расчѐтного натяга δ на величину обмятия микро неровностей (рис. 8.3):

и |

5,5 Ra |

Ra |

(6) |

|

1 |

2 |

|

где: Ra1, Ra2 – высота микронеровностей для соответствующего класса шероховатости.

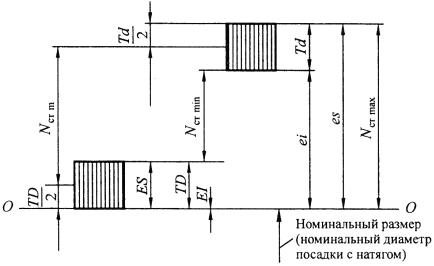

Рис. 8.3 Расчетная схема для определения стандартной посадки с натягом

80

По приведѐнным выше зависимостям 1-3 рассчитывают посадочное давление Р, затем расчѐтный натяг δ 5 и измеряемый натяг δu 6, по которому и подбирают посадку из числа стандартных таким образом, чтобы максимальный натяг стандартной посадки был бы меньше измеряемого натяга δu, полученного из зависимости 6 (рис. 8.4).

Для большинства соединений с натягом суммарные напряжения на посадочной поверхности не должны по возможности превышать предела текучести материала, однако для некоторых деталей, например, для колец подшипников, посадочный натяг ограничивают изменением диаметров свободной не посадочной поверхности. Уменьшение рационального зазора в подшипнике в этом случае может привести к заклиниванию тел качения.

В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

Рис. 8.4 Поля допусков в системе отверстия деталей соединений с натягом: ТD – поле допуска на размер диаметра отверстия; Td – поле допуска на размер диаметра вала.

81

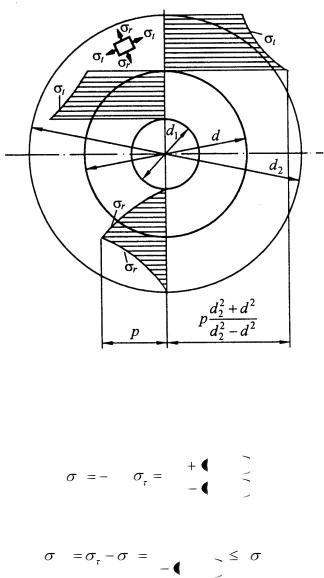

В случае тонкой втулки необходимо проверить в не нормальное и касательное напряжения (рис. 8.5) Эпюры распределения нормальных напряжений (окружных и радиальных).

Рис. 8.5 Эпюры распределения напряжений в деталях соединений с натягом

Как правило, наибольшие напряжения возникают у внутренней поверхности охватывающей детали:

|

р ; |

р |

1 |

d / d2 |

2 |

, |

|

ч |

|

|

|

|

|||

1 |

d / d2 |

2 |

|||||

|

|

|

|

|

|||

а наибольшее эквивалентное напряжение

|

|

2 р |

|

[ ]T , |

|

|

|

|

|

экв |

ч 1 d / d2 |

2 |

||

82

Наибольшее напряжение охватываемой детали возникают также на внутренней поверхности и являются сжимающими

|

|

2 p |

[ ]T |

1 |

|

|

|

1 ( d / d )2 |

|||

|

1 |

|

|

Напряжения ζэкв |

и ζη не должны по возможности пре- |

||

вышать предела текучести материала.

Для некоторых деталей, например, для колец подшипников качения, посадочный натяг ограничивают изменением диаметров свободной (непосадочной) поверхности, т.к. уменьшение радиального зазора в подшипнике может привести к заклиниванию тел качения. В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

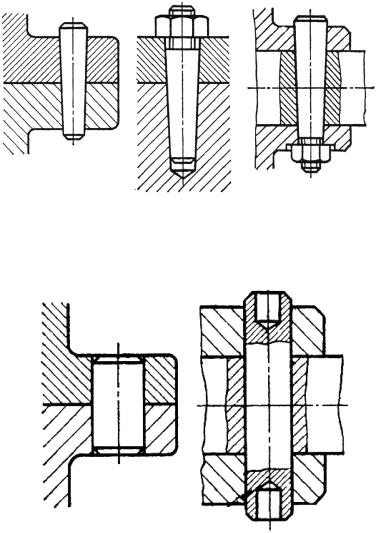

Соединения с гарантированным натягом снижают усталостную прочность валов, что связано с концентрацией напряжений и контактной коррозией на посадочных поверхностях. Для повышения усталостной прочности валов под ступицей применяют следующие мероприятия:

–обкатка роликами поверхностный наклѐп повышает предел выносливости на 80…100%;

–азотирование, цементация, закалка Т.В.Ч.;

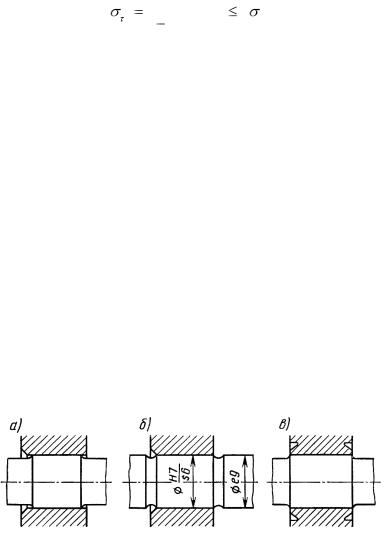

–конструктивные приѐмы, снижающие концентрацию напряжений (рис. 8.6).

Рис. 8.6 Конструктивные средства повышения усталостной прочности в местах посадок с натягом

83

ЛЕКЦИЯ 9.

КЛИНОВЫЕ И ШТИФТОВЫЕ СОЕДИНЕНИЯ

Учебные вопросы

1.Назначение и классификация соединений

2.Расчеты на прочность

9.1. Назначение и классификация соединений

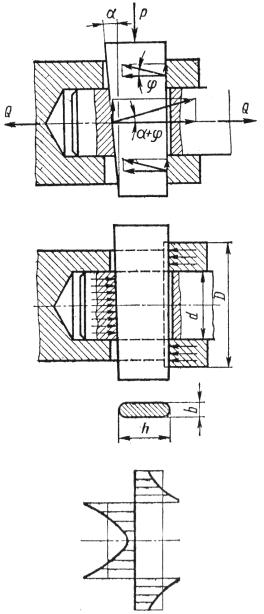

Клиновым называют разъѐмное соединение затягиваемое или регулируемое с помощью клина. Клиновые соединения, затягиваемое или регулируемое с помощью клина. Клиновое соединение представляет собой соединение стержня со втулкой рис. 9.1. Стержень имеет поперечный клиновой паз с углом, равным углу клина, а втулка имеет паз постоянного сечения. Забивая клин или перемещая его посредством винта, затягивают клиновое соединение.

Достоинства клиновых соединений заключается в простоте конструкции, быстроте сборки и разборки, возможности создания больших усилий затяжки.

а) |

б) |

Рис. 9.1 Клиновые соединения стержня со втулкой: а) сопряжение по цилиндрической поверхности и по торцу б) по конической поверхности

84

К недостаткам клиновых соединений относятся не технологичность конструкции, ослабление основных деталей прорезями для установки клина и необходимость в ответственных случаях устройств, стопорящих клин.

Указанные недостатки ограничивают применение клиновых соединений. Они всѐ же находят применение там, где удобство и быстрота сборки и разборки имеют решающее значение например, в зажимных устройствах станков.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев с цилиндрическими или плоскими фасками рис. 9.2.

Уклоны рабочей поверхности клина в зависимости от назначения назначают в пределах 1:100; 1:40; 1:10; 1:4.

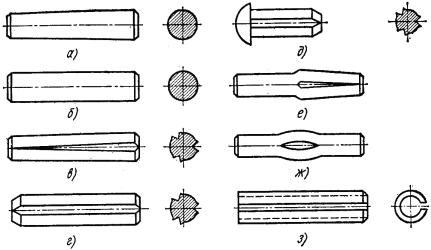

Шрифты предназначены для точного взаимного фиксирования деталей, но могут применяться в качестве крепѐжных и предохранительных элементов.

Рис. 9.2 Основные типы штифтов

Шрифты изготавливают из стали марок 45, 15, А12, 35, а также из пружинной стали. Шрифты устанавливают в отверстия, которые в деталях обработаны совместно, и в проектном

85

положении они удерживаются за счѐт сил трения, а иногда концы штифтов расклѐпывают.

9.2. Классификация

По назначению клиновые соединения разделяются на:

-силовые, предназначенные для прочного скрепления деталей;

-установочные, применяемые для установки, регулировки взаимного положения деталей.

Всвою очередь силовые клиновые соединения в зависимости от метода сборки и характера воспринимаемых нагрузок подразделяют на:

-не напряжѐнные, собираемые без предварительной затяжки и предназначенные для восприятия постоянных по величине и знаку усилий;

-напряжѐнные, собираемые с предварительной затяжкой. При нагружении соединений осевыми усилиями, изме-

няющимися по величине и знаку, как правило, применяют напряжѐнные конструкции. В этих соединениях, до приложения внешней нагрузки, при запрессовке клина создаѐтся предварительная затяжка. Величина еѐ должна гарантировать совместность работы соединения при внешней переменной нагрузке. Обязательное условие надѐжной работы таких соединений, сохранение остаточной затяжки деталей соединения после приложения внешней нагрузки.

По форме рабочей поверхности штифты можно разделить на:

-гладкие конические,

-гладкие цилиндрические,

-конические и цилиндрические с насечѐнными канавками,

-цилиндрические пружинные вальцованные из ленты. Наибольшее распространение имеют гладкие конические

штифты, рис. 9.3. Они обеспечивают надѐжное самоторможение и центрирование деталей. Конические штифты в основном применяют в соединениях деталей по плоскостям, стягиваемым крепѐжными болтами. В этих соединениях штифты осу-

86

ществляют фиксацию деталей, а основная нагрузка воспринимается силами трения в стыке, создаваемыми начальной затяжкой болтов.

Рис. 9.3 Штифты конические

Цилиндрические штифты в отверстиях ставят с натягом в точно обработанные отверстия (9.4).

Рис. 9.4 Штифты цилиндрические

87

Штифты с канавками не требуют развѐртывания отверстий и надѐжно удерживаются в них без дополнительных средств крепления. При забивании таких штифтов в отверстия выдавленный ранее из канавок материал упруго деформируется в обратном направлении, создавая повышенные местные давления, повышающие прочность сцепления.

9.3. Расчеты на прочность

При забивании клина суммарные силы на рабочих гранях клина равнодействующие нормальных сил и сил трения наклонены на угол трения θ к нормалям в сторону, обратную перемещению клина рис. 9.5. В установочных клиновых соединениях усилие на стержне равно полезной нагрузке Q = Qвн.

В соединениях с предварительным натягом по условию, что после приложения нагрузки в соединении сохранился натяг Q = (1,25…1,5)Qвн. Из условия равновесия клина можно определить усилие, необходимое для его забивания Р:

P Q tg

tg ;

tg ;

где: α – угол наклона образующей клина к его оси.

При забивании клина изменяется направление сил трения на рабочих гранях и усилие, необходимое для выбивания клина можно определить по зависимости:

P Q tg |

tg . |

1 |

|

Самоторможение клинового соединения возможно, если сила P1, необходимая для его выбивания должна быть больше нуля.

Поэтому:

tg( |

) tg |

0 |

или: α ≤ 2θ.

88

а)

б)

в)

Рис. 9.5 Расчетные схемы клинового соединения

89