Оборудование для подготовки материалов

..pdfнеобходимо приложить, чтобы удержать ковш от самопроизвольного поворота (опрокидывания).

По правилам техники безопасности ковши следует проектировать с безопасным положением центра поворота. Исключение составляют ковши с дистанционным управлением.

Для определения безопасного положения центра поворота ковша наряду с графическими применяется аналитический метод расчета, подробно описанный П. Н. Аксеновым. Подробно расчет ковша представлен в методическом пособии [5].

2.2.2. Автоматизация заливки форм

Для комплексной механизации и автоматизации высокопроизводительных литейных поточных линий необходима автоматизация заливки.

Заливка металла в форму связана с точным дозированием металла, выполняется в условиях повышенных тепло- и газовыделений. Рабочие-заливщики подвергаются воздействию интенсивного теплового излучения, вредных паров и газов, выделяющихся из форм при заливке. Существует опасность выброса металла из форм. При механизации и автоматизации процесса заливки металла основное внимание должно быть уделено выводу человека из опасной зоны, освобождению его от тяжелого физического труда и тепловой нагрузки.

Главный вопрос при автоматизации заливки — обеспечение подачи точно отмеренной дозы металла в форму специальным заливочным устройством.

Заливка металла формы — ответственная операция, от которой в большой мере зависит результат работы всех отделений литейного цеха.

Организация процесса заливки форм и оборудование, используемое для этой цели, должны соответствовать требованиям высокопроизводительных формовочных линий, обеспечивать четкую, ритмичную и надежную работу всего комплекса машин и устройств, а также взаимосвязь с плавильными агрегатами при бесперебойной работе транспортных систем.

161

162

Рис. 2.24. Крановые ковши: а — канонический: 1 — кожух ковша; 2 — траверса; 3 — механизм поворота; б — барабанный: 1 — штурвал; 2 — предохранительная скоба; 3 — экранирующий щиток; 4 — носок; в — стопорный: 1 — стакан; 2 — пробка; 3 — наборная пробка; 4 — рычаг

Автоматизированные заливочные установки можно классифицировать по следующим признакам: роду заливаемого металла (черные металлы, алюминий, легкоплавкие цветные металлы); характеру перемещения объекта заливки (непрерывное перемещение, пульсирующее перемещение, стационарная заливка); по способу подачи жидкого металла в форму и способу дозирования заливаемого металла.

На рис. 2.25 приведена классификационная схема автоматизированных заливочных устройств.

Рис. 2.25. Классификационная схема автоматизированных заливочных устройств

Так, в устройствах с поворотным и стопорным ковшом подача металла в дозатор или в форму происходит под действием силы тяжести жидкого металла.

Мощность струи регулируется в первом случае изменением угла поворота ковша, во втором — высотой подъема стопора относительно отверстия в разливочном стакане.

163

В заливочных устройствах, работающих под действием сжатого воздуха, происходит выжимание жидкого металла из ванны в дозатор или в форму в количестве, регулируемом давлением воздуха.

Перспективны устройства, в которых подача жидкого металла осуществляется магнитодинамическим способом. Для сообщения жидкому металлу тяговых усилий в этих устройствах используется действие бегущего магнитного поля.

Изменяя величину и направление движения поля, можно управлять перемещением жидкого металла в металлопроводе, сообщая ему определенную скорость или препятствуя его истечению. Возможность прекращать истечение металла из металлопровода позволяет использовать последний не только для бесковшового транспортирования жидкого металла, но и для дозирования его при заливке форм.

Индукционные токи, наводимые в жидком металле, помимо основной функции перемещения, осуществляют также подогрев металла, обеспечивая более благоприятные условия для получения «здорового» литья.

Независимо от способа подачи и дозирования металла заливка должна выполняться с обязательным соблюдением технологического режима, который неодинаков для различного вида отливок. Форма обычно заливается с определенной скоростью, зависящей от конфигурации отливки, литниковая система должна быть заполненной, чтобы в форму вместе с заливаемым металлом не попадал воздух. Очень важно, чтобы оптимальные литейные свойства сплава (жидкотекучесть и др.) сохранялись в течение всего времени заливки. С этой целью целесообразно производить выплавку в индукционных печах или дуплекспроцессом «вагранка — электромиксер». Наличие электромиксера, как обогреваемой емкости, позволяет не только стабилизировать оптимальную температуру расплава, но и накапливать его для расхода в процессе заливки.

Способы дозирования жидкого металла перечислены на классификационной схеме (см. рис. 2.25). Они имеют достоин-

164

ства и недостатки, которые в различных условиях заливки проявляются в большей или меньшей мере. Так, при дозировании по объему точность зависит от степени разрушения (разгара) футеровки заливочных ковшей и образования настылей на их внутренних поверхностях.

Точность дозирования по углу поворота ковша или по времени открытия стопора, а также по времени работы электромагнитного насоса, нагнетающего металл в форму, зависит от сечения выпускного отверстия, которое постоянно размывается или, наоборот, является местом интенсивного образования настылей. Создание надежно действующего дозатора для жидких железоуглеродистых сплавов — актуальная проблема.

Многообразие схем заливочных устройств связано с особенностями производства, типом автоматизированных формовочных линий, металлоемкостью форм и видов литья.

По степени автоматизации процесса все заливочные устройства целесообразно разделить на установки с дистанционным управлением и автоматизированные.

Рассмотрим схемы некоторых устройств для автоматизированной заливки форм.

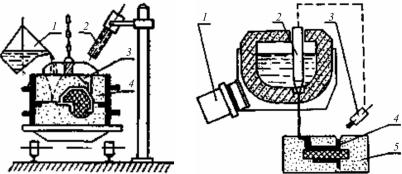

Схема установки с поворотным ковшом для автоматиче-

ского дозирования по уровню металла в форме 4 изображена на рис. 2.26. Сигнал на прекращение заливки (на поворот ковша 1 в обратном направлении) дается при появлении металла в чаше выпора 3 и воздействии излучения от него на фотодатчик 2.

К недостаткам таких устройств следует отнести: а) необходимость установки выпора в форме, что снижает процент выхода годного литья; б) сложность получения сигнала об окончании заливки формы на движущемся конвейере; в) недостаточную надежность действия фотодатчиков в условиях заливки форм металлом.

Аналогичная система дозирования, но с применением сто-

порной выдачи металла из электрообогреваемой разливочной емкости показана на рис. 2.27.

165

Достоинствами этой системы являются точное дозирование жидкого металла, постоянная температура металла при разливе, отсутствие шлаковых включений.

Рис. 2.26. Схема заливочной |

Рис. 2.27. Схема заливочной установки |

установки с поворотным ковшом |

со стопорным устройством: 1 — |

и фотодатчиком |

индуктор; 2 — стопор; 3 — |

|

фотодатчик; 4 — чаша выпора; 5 — |

|

литейная форма |

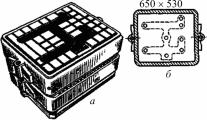

На рис. 2.28 показана собранная форма и схема каналов приемного бассейна или чаши, формуемой на ее верхней стороне. Расположение каналов варьируется в зависимости от расположения и характера формуемых деталей. Автоматическая литейная линия, на которой работает эта заливочная установка, отливает разнообразные мелкие отливки из ковкого чугуна в формах, допускающих три варианта по металлоемкости: 15– 20, 20–25 и 30–35 кг. Соответственно изменяется и количество металла, отвешиваемого из стендового ковша в заливочный.

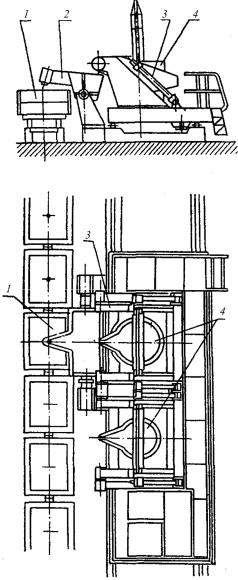

На рис. 2.29 приведена схема заливочной установки фирмы «Кюнкель Вагнер» (Германия), в которой используется первый способ задания скорости заливки.

Установка представляет собой раму, на которой установлены два сменных ковша 4, имеющие возможность поворачиваться при помощи опрокида 3 и поочередно питать ковш-дозатор 2

166

жидким металлом. Ковши имеют вместимость 1000–2500 кг. В ковше-дозаторе смонтированы разливочные стаканы, через которые металл вытекает в форму 1 с заданной скоростью. Количество выдаваемого металла регулируется реле времени. Для обеспечения равномерной температуры металла в дозаторе предусмотрен индукционный подогрев.

Рис. 2.28. Собранная форма (а) и схема каналов приемного бассейна (б)

Такая установка может с успехом работать только для заливки форм с постоянной металлоемкостью. При заливке форм различной емкости потребуется замена разливочных стаканчиков в ковше-дозаторе, что неудобно в процессе работы.

Заливочные устройства, в которых выдача металла в формы производится непосредственно из заливочной печи путем выжимания его сжатым воздухом (газом), а дозирование осуществляется при помощи реле времени, выключающего подачу сжатого воздуха, являются наиболее совершенными.

Примером такого устройства может служить установка шведской фирмы «ASEA» (рис. 2.29, а). В этой установке заливочный 1 и сливной 3 каналы выведены на дно ванны печи 2, что обеспечивает бесшлаковую заливку форм металлом. При подаче сжатого воздуха в объем ванны металл будет выжиматься в сливной и заливочный каналы.

Выдача металла из печи начнется тогда, когда уровень металла в заливочном канале достигает уровня желоба 4, в котором есть заливочное отверстие 5. Прекратится заливка, когда давление в печи будет снято (рис. 2.30, б).

167

Рис. 2.29. Заливочная установка фирмы «Кюнкель Вагнер»

168

Когда форма 6 остановится под желобом 4, в ванну печи подается сжатый воздух, металл по каналу 3 направляется в желоб и через калиброванное отверстие 5 выдается в форму. Объем дозы регулируется временем подачи давления на зеркало металла. Установка периодически наполняется металлом через заливочный канал 1.

Рис. 2.30. Заливочная установка фирмы «ASEA»

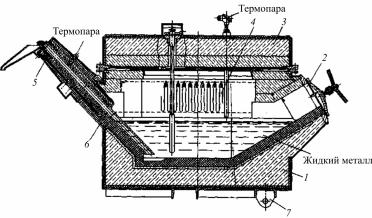

На рис. 2.31 показан дозатор алюминиевых сплавов, предназначенный для работы при точно фиксируемом положении приемника металла, например с машиной для литья под давлением или кокильной машиной в автоматическом режиме. Основные узлы дозатора: корпус 1 печи, крышка 3 печи с уровнемерами, труба сливная 6, механизм наклона, пневмо- и электрооборудование.

169

Рис. 2.31. Автоматический дозатор алюминиевых сплавов (механизм наклона дозатора не показан)

Корпус печи представляет собой сварной кожух, внутри которого находится футерованная ванна с электрическими обогревателями 4 для жидкого металла. Обогреватели поддерживают в печи температуру 850 °С. Для заполнения печи металлом, слива его и очистки ванны служит боковой люк 2, закрываемый герметично крышкой.

Крышка печи представляет собой сварной короб. Сквозь крышку проходят уровнемеры и термопары. Сверху на крышке расположены манометр, ручной кран и предохранительный клапан. Чугунная сливная труба 6, закрепленная к кожуху печи, состоит из трех частей, на которые надеты низковольтные подогреватели 5, закрытые теплоизоляцией. Наружная часть сливной трубы защищена металлическим кожухом. Перед сливным отверстием расположен измерительный преобразователь, связанный автоматически с системой создания напора и системой задания времени.

Механизм, служащий для наклона печи при сливе металла, представляет собой гидравлический домкрат.

170