Контроль качества сварных соединений

..pdfиз вакуумной откачивающей системы, масс-спектрометрического анализатора (масс-спектрометра), электронного блока.

Распространение получили инфракрасные газовые течеискатели. В них метод индикации газов основан на различной способности газов поглощать инфракрасное излучение, что свидетельствует о наличии определенных компонентов в газовой смеси.

Катарометрический метод теческания (газоаналитический).

Этот метод фиксирует утечку в атмосферу пробных газов (водорода, гелия) по изменению теплопроводности индикаторной среды.

Он собран по схеме моста Уатсона, в два плеча которого включены два чувствительных элемента, расположенных в датчике течеискателя. Один из них контролирует утечку, второй является элементом сравнения и окружен газовой средой неизменного состава.

При высоких избыточных давлениях в изделии при истечении газов из дефектов возникают ультразвуковые колебания, которые могут регистрироваться приборами (для определения течи в магистральных трубопроводах).

8.3. ВАКУУМНЫЕ МЕТОДЫ

Основаны на регистрации падения вакуума в замкнутом объеме контролируемого изделия или на фиксации молекул пробного газа, появляющихся в этом объеме.

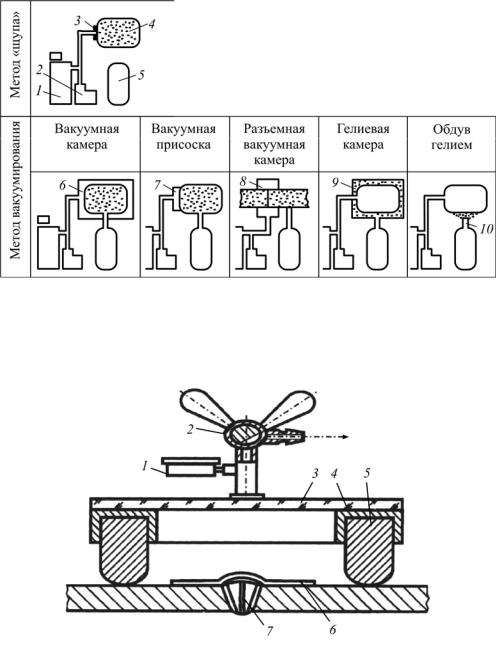

В зависимости от конструкции изделия и его конфигурации применяют несколько принципиальных схем контроля (рис. 8.8).

Гелиевые камеры – испытуемое изделие помещают в заполненную гелием камеру, вакуумируют до необходимого достаточного давления и фиксируют приборами появление ионов гелия внутри изделия, если оно не герметично.

Вакуумные камеры – испытуемое изделие наполняют гелием и помещают в вакуумную камеру. Появление ионов гелия фиксируют гелиевыми течеискателями.

Появление в камере ионов гелия свидетельствует о наличии течи, что фиксируется с помощью гелиевых течеискателей.

Вакуумные присоски (рис. 8.9) – на наружную поверхность изделия накладывают вакуумную камеру, в полости которой создается вакуум. Изделие заполняется гелием под избыточным давлением.

131

Стр. 131 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 8.8. Принципиальные схемы вакуумного контроля: 1 – течеискатель; 2 – вспомогательная откачивающая система; 3 – щуп; 4 – контролируемое изделие; 5 – баллон с газом; 6–8 – вакуумные камеры, присоски;

9 – гелиевая камера; 10 – пистолет-обдуватель

|

Рис. 8.9. Прямоугольная вакуум-камера: 1 – вакуумметр; |

2 – |

трехходовой кран; 3 – оргстекло; 4 – металлическая рамка; |

5 – |

резина; 6 – пленка пенообразующего вещества; 7 – дефект |

132

Стр. 132 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|

|

|

Таблица 8.1 |

|

|

Классы герметичности изделия |

|||

|

|

|

|

|

|

|

Диапазон |

|

|

|

|

Класс |

выявляемых |

|

Метод |

Пробное |

|

герме- |

натеканий |

|

Индикатор |

||

|

течеискания |

вещество |

|||

тичности |

повоздуху, |

|

|

||

|

|

|

|

||

|

см3/Пас |

|

|

|

|

|

–2 |

|

Гелиеваякамера, |

|

|

I |

≥ 2 10 |

|

вакуумнаяприсоска |

Гелий |

Масс-спектрометр |

|

>2 10–1 |

|

Гелиевыйщуп, |

Гелий, |

Масс-спектрометр, течь |

II |

|

люминесцентно- |

вода + |

исвечениенаиндикатор- |

|

|

|

|

гидравлический |

пенетрант |

нойлентеилимассе |

|

|

|

Гидравлический |

Вода + |

Течьисвечение |

|

|

|

слюминесцентным |

||

III |

2–4 |

|

наиндикаторной |

||

|

синдикаторным |

пенетрант |

|||

|

|

|

лентеилимассе |

||

|

|

|

покрытием |

|

|

|

|

|

|

|

|

|

|

|

Галоидныйщуп, |

Фенол- |

Прибор, |

IV |

4…2 103 |

|

цветнойи |

воздушная |

|

|

|

|

люминесцентный, |

смесь, |

пятнасвечения |

|

|

|

капиллярные |

пенетрант |

|

|

3 |

|

Керосиновая проба, |

Керосин, |

Пятнанамеловомфоне, |

V |

>2 10 |

|

пузырьковый, |

воздух, азот |

пузырьки |

|

|

|

опрессовкавоздухом |

|

|

Оценивая целесообразность применения того или иного метода течеискания, следует учитывать необходимость удовлетворения требований, соответствующих классу герметичности, который устанавливается разработчиком (табл. 8.1).

133

Стр. 133 |

ЭБ ПНИПУ (elib.pstu.ru) |

9. РАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

9.1. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Механические испытания определяют прочность и надежность работы сварных соединений.

Основные методы определения механических свойств сварного соединения и его отдельных зон устанавливает ГОСТ 6996–66. Он предусматривает статические и ударные испытания при нормальных, а в некоторых случаях при пониженных или повышенных температурах.

Для сварных соединений ответственных конструкций, изготовленных из высокопрочных материалов или предназначенных для работы в условиях отрицательных температур и вибрационных нагрузок, дополнительно проводят испытания на стойкость против хрупкого разрушения инаусталостнуюпрочность.

Механические испытания по характеру нагружения разделяют:

1)на статические, при которых усилие плавно возрастает или длительное время остается постоянным;

2)динамические, при которых усилие возрастает практически мгновенно и действует короткое время;

3)усталостные, при которых нагрузка многократно (от десятков

имиллионов циклов) изменяется по величине и знаку.

9.1.1.Статические испытания

Кстатическим испытаниям относятся:

–испытания различных участков сварного соединения и наплавленного металла на растяжение;

–испытания сварного соединения на растяжение;

–испытания сварного соединения на изгиб.

Испытания на растяжение проводят на образцах, вырезанных непосредственно из контролируемой конструкции или специальных контрольных соединений, сваренных в соответствии с определенными требованиями.

134

Стр. 134 |

ЭБ ПНИПУ (elib.pstu.ru) |

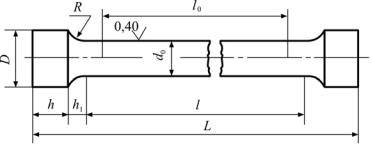

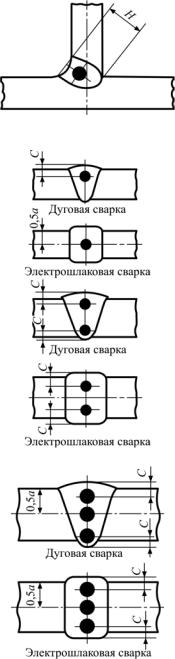

Для испытаний участков сварного шва и наплавленного ме-

талла применяются пятикратные круглые образцы (рис. 9.1, табл. 9.1), вырезанные вдоль оси сварного шва в соответствующей зоне соединения, и из многослойной наплавки на пластину (табл. 9.2, 9.3).

Рис. 9.1. Образец для испытаний на растяжение

Таблица 9.1

Размеры образцов для испытаний на растяжение

Тип |

d0 |

D |

h |

h1 |

R |

l0 |

l |

L |

|

образца |

|||||||||

|

|

|

|

|

|

|

|

||

I |

3 |

6 |

4 |

2 |

1 |

15 |

18 |

30 |

|

II |

6 |

12 |

10 |

7,5 |

1,5 |

30 |

36 |

61 |

|

III |

10 |

16 |

10 |

3 |

3 |

50 |

60 |

86 |

При этих испытаниях определяют:

– предел текучести σ 0,2;

–временное сопротивление σ в;

–относительное удлинение δ .

Временное сопротивление разрыву представляет собой напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца.

Условный предел текучести – это напряжение, при котором образец получает остаточную деформацию, равную 0,2 % первоначальной расчетной длины.

Относительное удлинение определяется как отношение абсолютного остаточного удлинения к первоначальной расчетной длине образца.

135

Стр. 135 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

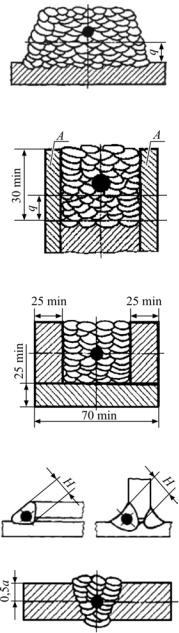

Схема вырезки образцов |

Таблица 9.2 |

||

|

|

|

|

||

|

|

|

|

|

|

Пози- |

Тип |

Толщина |

Схемарасположенияобразцов |

|

Указанияпо |

основного |

|

вырезке |

|||

ция |

металла |

|

|||

металла, мм |

|

|

образцов |

||

|

|

|

|

||

1 |

Наплавленный |

Неменее12 |

|

|

q – неменеепяти |

|

металл |

|

|

|

слоев. Образец |

|

|

|

|

|

долженраспола- |

|

|

|

|

|

гатьсявыше |

|

|

|

|

|

штрихпунктирной |

|

|

|

|

|

линии |

|

|

|

Сваркапокрытымиэлектродами, |

|

|

|

|

|

взащитномгазеигазоваясварка |

|

|

|

|

|

|

|

|

2 |

Наплавленный |

20 |

|

|

q – неменеепяти |

|

металл. Наплавку |

|

|

|

слоев, нонеменее |

|

производятнаребро |

|

|

|

10 мм. Образец |

|

пластинытолщиной |

|

|

|

долженраспола- |

|

20 мм. Длинапласти- |

|

|

|

гатьсявыше |

|

ны– не менее80 мм. |

|

|

|

штрихпунктирной |

|

Дляудержанияме- |

|

|

|

линии |

|

таллаустанавливают |

|

|

|

|

|

медныепланкиА |

|

|

|

|

|

|

|

Сваркапокрытымиэлектродами, |

|

|

|

|

|

взащитномгазеигазоваясварка |

|

|

|

|

|

|

|

|

3 |

Наплавленныйме- |

20 |

|

|

Количествосло- |

|

талл. Наплавку ведут |

|

|

|

ев– не менеешес- |

|

вмеднойформе. Эле- |

|

|

|

ти. Образецрас- |

|

ментыформымогут |

|

|

|

полагаютвдоль |

|

охлаждатьсяводой |

|

|

|

направления |

|

|

|

|

|

сварки |

|

|

|

Сваркапокрытымиэлектродами, |

|

|

|

|

|

взащитномгазеигазоваясварка |

|

|

|

|

|

|

|

|

4 |

Металлодноимно- |

– |

|

|

ТолщинашваН– |

|

гослойныхугловых |

|

|

|

неменее6 мм |

|

швов, сваренныхбез |

|

|

|

|

|

полногопровараод- |

|

|

|

|

|

ногоизэлементов |

|

|

|

|

|

|

|

Дуговаяиэлектрошлаковаясварка |

|

|

|

|

|

|

|

|

5 |

Металлстыкового |

Неменее12 |

|

|

|

|

многослойногошва |

|

|

|

|

|

|

|

Сваркапокрытымиэлектродами, |

|

|

|

|

|

взащитномгазеигазоваясварка |

|

|

|

|

|

|

|

|

136

Стр. 136 |

ЭБ ПНИПУ (elib.pstu.ru) |

Продолжение табл. 9.2

По- |

Тип |

Толщина |

|

Указанияпо |

|

основного |

Схемарасположенияобразцов |

вырезке |

|||

зиция |

металла |

||||

металла, мм |

|

образцов |

|||

|

|

|

|||

6 |

Металлстыкового |

Неменее12 |

|

Врабочеесечение |

|

|

многослойногошва. |

|

|

образцанедол- |

|

|

Передсваркойкромки |

|

|

женпопадать |

|

|

наплавляютнеменее |

|

|

металл, наплав- |

|

|

чемвтрислояспри- |

|

Сваркапокрытымиэлектродами, |

ленныйнакромки |

|

|

менениемиспытуе- |

|

взащитномгазеигазоваясварка |

пластин |

|

|

мыхматериалов |

|

|

||

|

|

|

|

||

7 |

Металлстыкового |

Неменее20 |

|

Врабочеесечение |

|

|

многослойногошва |

|

|

образцанедол- |

|

|

спредварительной |

|

|

женпопадать |

|

|

наплавкойкромок |

|

|

металл, наплав- |

|

|

иподкладкинеменее |

|

|

ленныйнакромки |

|

|

чемвтрислоя. Для |

|

|

пластининапод- |

|

|

наплавкиприменяют |

|

|

кладку |

|

|

испытуемыематериа- |

|

|

|

|

|

лы. Ширинаподклад- |

|

Зазормежду стыкуемыми |

|

|

|

ки30 мм |

|

|

||

|

|

кромками16 мм. |

|

||

|

|

|

|

||

|

|

|

Сваркапокрытымиэлектродами, |

|

|

|

|

|

взащитномгазеигазоваясварка |

|

|

|

|

|

|

|

|

8 |

Металлстыковых |

От5 до15 |

|

|

|

|

односторонних |

|

|

|

|

|

идвустороннихсим- |

|

|

|

|

|

метричныхинесим- |

|

|

|

|

|

метричныходно- |

|

|

|

|

|

имногослойныхшвов |

|

|

|

9 Металлдвусторонних |

– |

ТолщинашваН– |

иодносторонних |

|

неменее6 мм |

угловыхшвовспол- |

|

|

нымпроваромстенки |

|

|

|

|

Дуговаяиэлектрошлаковаясварка |

|

|

|

|

|

137 |

Стр. 137 |

ЭБ ПНИПУ (elib.pstu.ru) |

Окончание табл. 9.2

По- |

Тип |

Толщина |

|

Указанияпо |

|

основного |

Схемарасположенияобразцов |

вырезке |

|||

зиция |

металла |

||||

металла, мм |

|

образцов |

|||

|

|

|

|||

|

|

|

Дуговаяиэлектрошлаковаясварка |

|

|

|

|

|

|

|

|

10 |

Металлодносторон- |

От16 до35 |

|

С= 0,5D + 2 мм |

|

|

нихимногослойных |

|

|

|

|

|

стыковыхшвов |

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

От36 до60 |

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

14 |

|

От61 до350 |

|

С= 0,5D + 2 мм |

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

138

Стр. 138 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

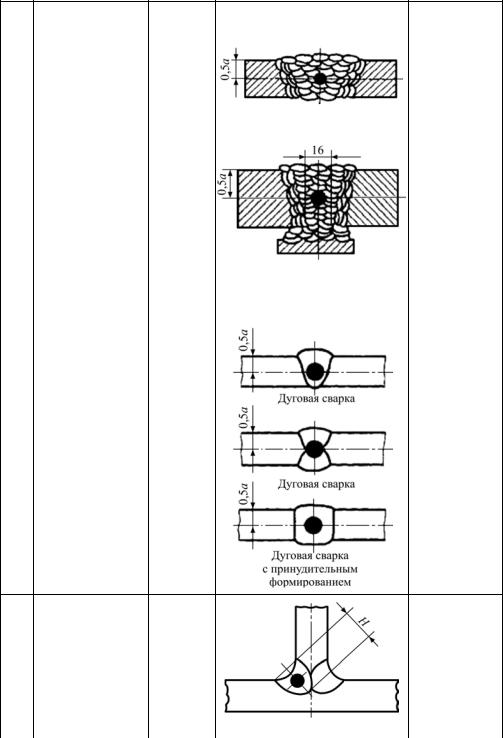

Схема вырезки образцов |

Таблица 9.3 |

||

|

|

|

|

||

|

|

|

|

|

|

Позиция |

Тип металла |

Толщина |

Схема расположения образцов |

|

Указания |

второго |

|

по вырезке |

|||

|

|

шва Н, мм |

|

|

образцов |

1 |

Металл дву- |

От 16 до 35 |

|

|

С = 0,5D + 2 мм |

|

сторонних, |

|

|

|

|

|

одно- и мно- |

|

|

|

|

|

гослойных |

|

|

|

|

|

стыковых |

|

|

|

|

|

швов |

|

|

|

|

|

|

|

|

|

|

2 |

|

От 36 до 60 |

|

|

|

|

|

|

|

|

|

3 |

|

От 61 до 150 |

|

|

|

|

|

|

|

|

|

Испытания на растяжение сварных соединений проводят на плоских или трубных образцах соответственно для стыковых соединений листов и труб. Толщина образцов равна толщине основного металла

(рис. 9.2, табл. 9.4).

Усиление металла шва снимают механическим путем до уровня основного металла.

Испытания с использованием таких образцов служат для определения временного сопротивления σ в наиболее слабого участка сварного соединения.

Для определения временного сопротивления σ в металла шва испытывают подобные образцы, на которых предусмотрено уменьшение сечения в центре шва (специальная выточка шва для предопределения места разрушения).

Испытания на изгиб применяются для определения пластичности сварного соединения в целом. Пластичность стыкового соединения при изгибе определяется по углу загиба до образования первой

139

Стр. 139 |

ЭБ ПНИПУ (elib.pstu.ru) |

трещины в любом месте образца. Для испытаний применяются образцы с продольным и поперечным расположением шва (рис. 9.3,

табл. 9.5).

Рис. 9.2. Схема образцов: а – тип XII; б – тип XIII; в – тип XIIIа

Таблица 9.4

Размеры образцов

Типоб- |

Толщина |

Толщина |

Ширина |

Ширина |

Длина |

Общая |

|

рабочей |

захватной |

рабочей |

|||||

основного |

образца |

длина |

|||||

разца |

металлаа |

а1 |

части |

части |

части |

образцаL |

|

|

|

|

образцаb |

образцаb1 |

образцаl |

|

|

|

<6 |

Равна |

15 ± 0,5 |

25 |

50 |

|

|

|

6–10 |

20 ± 0,5 |

30 |

60 |

|

||

|

толщине |

|

|||||

XII, XIII |

10–25 |

25 ± 0,5 |

35 |

100 |

l + 2h |

||

основного |

|||||||

|

25–50 |

30 ± 0,5 |

40 |

160 |

|

||

|

металла |

|

|||||

|

50–75 |

35 ± 0,5 |

45 |

200 |

|

||

|

|

|

|||||

|

|

|

Неменее 1,2 |

|

|

|

|

|

≤ 20 |

Равна |

толщины |

|

|

≥ 200 |

|

XIIIa |

толщине |

образца, ноне |

b + 12 |

lш+ 60 |

|||

|

|

металла |

менее10 ине |

|

|

|

|

|

|

|

более50 |

|

|

|

Толщина образцов до 50 мм должна равняться толщине основного металла.

140

Стр. 140 |

ЭБ ПНИПУ (elib.pstu.ru) |