- •Введение

- •1. Основные свойства и классификация строительных материалов

- •1.1. Свойства строительных материалов

- •1.2. Физические свойства

- •1.3. Свойства материалов по отношению к воздействию воды

- •1.4. Теплотехнические свойства

- •1.5. Механические свойства

- •1.6. Классификация строительных материалов

- •1.7. Нормативно-справочная литература по испытаниям и применению строительных материалов

- •2. Природные каменные материалы и технология их получения

- •2.1. Понятие о минералах и горных породах

- •Горной породой называют минеральную массу, состоящую из одного минерала (мономинеральная порода) или нескольких минералов (полиминеральная порода).

- •2.2. Классификация горных пород по происхождению

- •2.3. Классификация и виды природных каменных

- •Дорожные каменные материалы

- •Жаростойкие и химически стойкие материалы и изделия

- •2.4. Технология получения строительных материалов из горных пород

- •2.5. Защита каменных материалов от воздействия окружающей среды

- •3. Керамические материалы и технология их приготовления

- •Общие сведения о керамических материалах

- •Добавки к глинам

- •Общая технология производства керамических изделий

- •Виды керамических материалов

- •4. Минеральные вяжущие вещества

- •4.1. Классификация минеральных вяжущих. Общие сведения

- •4.2. Воздушные вяжущие, сырье для их приготовления, технология получения, свойства и применение в строительстве

- •Известь строительная воздушная

- •4.3. Гидравлические вяжущие, сырье и технология их получения

- •4.4. Основные минералы портландцемента и их соотношение.Твердение цемента. Марки и виды цемента. Применение в строительстве

- •5. Бетон и железобетон

- •5.1. Бетоны и их классификация. Свойства бетонной смеси и бетона

- •5.2. Добавки в бетон. Требования к минеральным материалам. Расчет состава бетона Добавки в бетон

- •5.3. Технология изготовления бетонных изделий и виды бетонов

- •5.4. Железобетон. Номенклатура изделий и технология их изготовления

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения

- •6.1. Строительные растворы, их классификация

- •И технология изготовления

- •6.2. Изделия на основе извести и магнезиальных вяжущих веществ

- •6.3. Изделия на основе гипсовых вяжущих и технология их изготовления

- •6.4. Асбестоцементные изделия и технология их изготовления

- •7. Органические вяжущие вещества, материалы и изделия на их основе

- •7.1. Битумные и дегтевые вяжущие вещества

- •7.2. Материалы на основе битумов и дегтей, технология их изготовления и применения в строительстве

- •7.3. Классификация полимеров и технология их получения

- •Полимеризационные полимеры (Класс а)

- •Поликонденсационные полимеры (Класс б)

- •7.4. Пластические массы, их состав и классификация

- •7.5. Способы получения строительных изделий из пластмасс

- •7.6. Полимерные строительные материалы

- •Кровельные и гидроизоляционные материалы

- •Санитарно-технические изделия

- •8.2. Органические теплоизоляционные материалы и технология их изготовления

- •8.3. Неорганические теплоизоляционные материалы

- •8.4. Смешанные теплоизоляционные материалы и изделия

- •8.5. Свойства древесины как строительного материала

- •К недостаткам древесины как строительного материала можно отнести анизотропность, гигроскопичность, загниваемость, сгораемость, пороки древесины.

- •Коэффициент объемной усушки определяют по формуле

- •8.6. Виды лесоматериалов, применяемых в строительстве, и технология переработки древесины

- •8.7. Защита древесины в строительстве

- •9. Металлы и сплавы. Стекло и расплавы

- •9.1. Металлы и сплавы. Технология их получения

- •9.2. Применение металлов в строительстве и защита их от коррозии

- •9.3. Изделия на основе минеральных расплавов и технология их получения

- •Листового строительного стекла:

- •Изделия из стекла

- •Каменное и шлаковое литье

- •10. Лакокрасочные составы и клеи

- •10.1. Пигменты и наполнители

- •10.2. Связующие вещества и разбавители

- •Лаки эпоксидные состоят из растворов эпоксидных смол и отвердителей. Применяют для окраски деревянных, металлических и бетонных поверхностей.

- •10.3. Красочные составы

- •10.4. Клеи, их классификация, составы и применение

- •1. Основные свойства и классификация строительных материалов.

- •2. Природные каменные материалы и технология их получения.

- •3. Керамические материалы.

- •4. Минеральные вяжущие вещества.

- •5. Бетон и железобетон.

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения.

- •7. Органические вяжущие вещества, материалы и изделия на их основе.

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее.

- •9. Металлы и сплавы. Стекло и расплавы.

- •Лакокрасочные составы и клеи

- •Оглавление

6.2. Изделия на основе извести и магнезиальных вяжущих веществ

На основе извести получают силикатный, известково-шлаковый и известково-зольный кирпич, ячеистые, силикатные изделия.

Силикатный (известково-песчаный) кирпич изготовляют из смеси извести и кварцевого песка путем прессования и последующего запаривания в автоклаве отформованных изделий.

Песок для силикатных изделий должен содержать кремнезема SiO2 не менее 70%. Вследствие того, что слюда понижает прочность изделий, ее содержание в песке не должно превышать 0,5%. Органические примеси недопустимы, они вызывают вспучивание изделий и понижают их прочность. Содержание в песке сернистых примесей допускается не более 1% в пересчете на SO3. Равномерное содержание и распределение глинистых примесей допускается в количестве не более 10%. Они повышают удобоукладываемость сырьевой смеси и качество силикатных изделий. В производстве силикатных изделий применяют известь в виде молотой кипелки, пушонки.

Силикатный известково-песчаный кирпич по форме, размерам и основному назначению не отличается от глиняного кирпича. Кирпич прессуют из известково-песчаной смеси, состоящей из 92 – 95% чистого кварцевого песка, 6 – 8% воздушной извести. Смесь увлажняют до 7%.

Формуют кирпич на прессах давлением 15,0 – 20,0 МПа. Отформованные кирпичи укладывают на вагонетки и отправляют в автоклавы для твердения. Автоклавы представляют собой горизонтальные стальные или железобетонные цилиндры диаметром 2,0 – 3,6 м и длиной до 20 м, герметически закрывающиеся с торцов крышками. В автоклавы впускают водяной пар под давлением 0,8 – 1,6 МПа и температурой 175 °С. Весь процесс продолжается 10 – 14 ч.

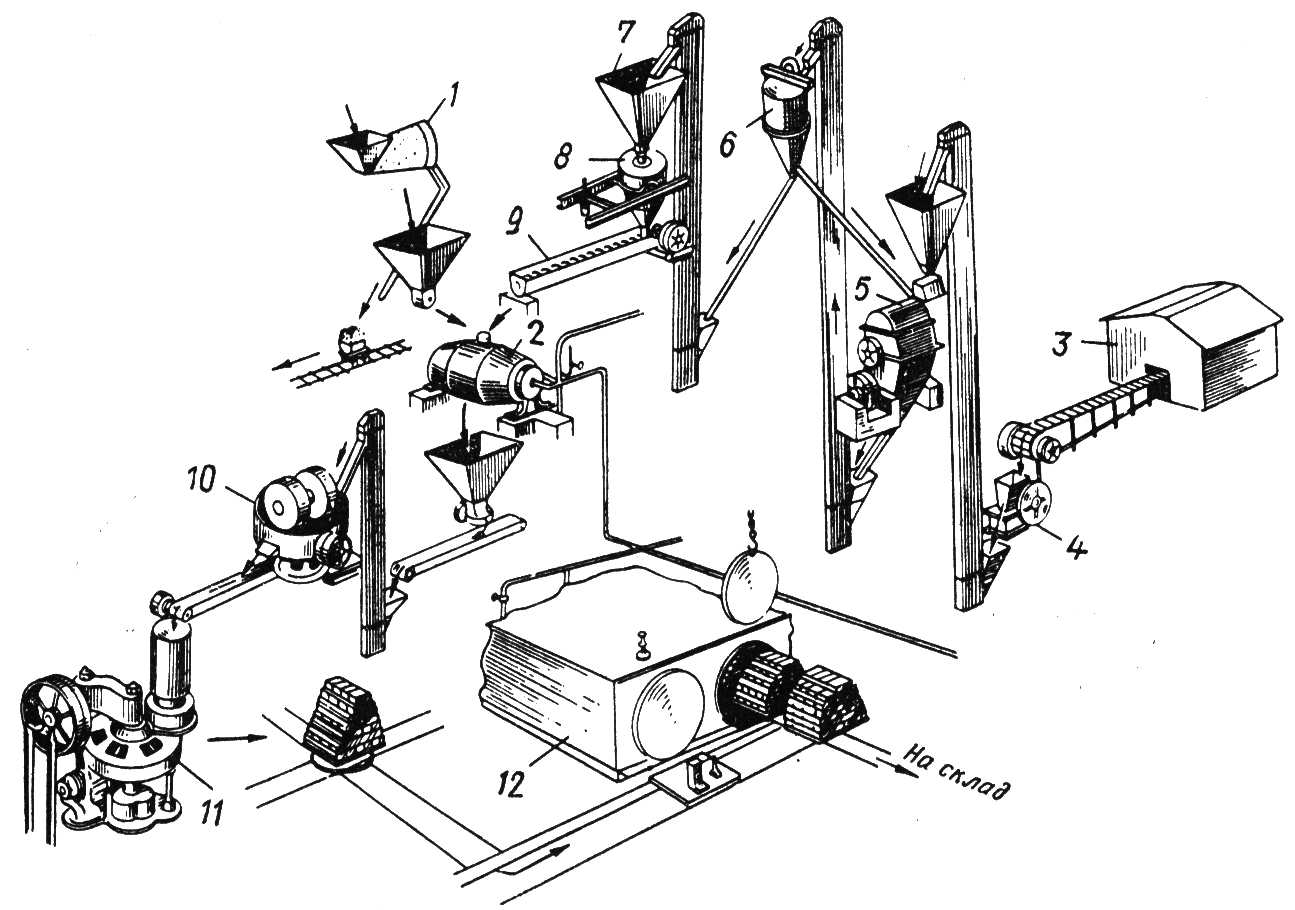

Технологическая схема производства силикатного кирпича показана на рис. 29.

Под влиянием высокой температуры и влажности происходит химическое взаимодействие между известью и кремнеземом по реакции

![]() .

.

Выделяющиеся на поверхности песчинок кристаллы гидросиликата кальция прочно соединяются между собой и с зерном песка, образуя прочный искусственный каменный материал. Процесс пропаривания сырца в автоклавах длится 10 – 12 ч. Прочность силикатного кирпича продолжает нарастать и после запаривания его в автоклаве. Это объясняется тем, что при автоклавной обработке реакция извести с кремнеземом протекает только на поверхности зерен песка. На воздухе свободная известь, соединяясь с углекислотой воздуха, переходит в углекислый кальций:

![]() .

.

Рис. 29. Технологическая схема производства силикатного кирпича по барабанному способу:

1 – барабанный грохот для сортировки песка; 2 – гасильный барабан; 3 – склад извести; 4 – дробилка; 5 – мельница; 6 – сепаратор; 7 - бункер молотой извести; 8 – весы; 9 – шнек; 10 – перемешивание и измельчение массы на бегунах; 11 – прессование кирпича, 12 – твердение кирпича в автоклаве.

В зависимости от предела прочности при сжатии кирпич подразделяют на марки 75, 100, 125, 150, 200 и 250.

По сравнению с глиняным кирпичом у силикатного меньшая огнестойкость, несколько большая средняя плотность и теплопроводность. Не следует использовать его для устройства фундаментов, кладки печей, труб и других частей конструкций, подвергающихся воздействию высоких температур.

Быстрое развитие производства силикатного кирпича объясняется его значительными технико-экономическими преимуществами по сравнению с глиняными: расход условного топлива и трудовые затраты примерно в 2 раза меньше, а стоимость на 15 – 40% ниже. Цикл его изготовления намного короче по сравнению с глиняным кирпичом.

Из известково-песчаных смесей, помимо силикатного кирпича, можно изготовлять различные изделия: камни, крупные блоки для стен, плиты для перекрытий, плиты для облицовки зданий, ступени. Плиты и другие изделия, которые работают на изгиб, армируют в растянутой зоне стальной проволокой. Для получения изделий с повышенной прочностью и морозостойкостью часть песка размалывают, увеличивая его активную поверхность, чем усиливают химическое взаимодействие песка с известью.

Известково-шлаковый кирпич изготовляют из смеси извести и гранулированного доменного шлака. Извести берут 3 – 12%, а шлака ‑ 88 – 97%.

Известково-зольный кирпич получают из смеси извести и золы. Извести берут 20 – 25% и золы ‑ 75 – 80%.

Технология производства не отличается от технологии производства силикатного кирпича.

Ячеистые силикатные изделия (пеносиликат и газосиликат) получают из смеси извести 15 – 25% и молотого песка 75 – 85%. Ячеистая структура образуется механическим или химическим путем и в зависимости от этого материалы называют пено- или газосиликатом.

Пеносиликат представляет собой пористый материал, который получают в результате автоклавного твердения пластичного известково-песчаного раствора, смешанного с устойчивой пеной. Пену получают путем взбивания водного раствора пенообразователя: клееканифольного, состоящего из костного клея, канифоли, едкого натра и воды; смоло-сапонинового – из растительного мыльного корня и воды; пенообразователя ГК.

Газосиликат – пористый материал того же состава, что и пеносиликат, но образование пористой структуры происходит при введении в смесь алюминиевой пудры.

Технологический процесс производства ячеистых силикатных изделий состоит из следующих основных операций (рис. 30): приготовление известково-песчаного вяжущего совместным помолом извести и части песка (количество песка от веса извести составляет 20 – 50 %); измельчение песка по сухому или мокрому способу; приготовление пено- или газобетонной массы; заливка металлических форм; срезание избытка массы; выдержка; пропаривание в автоклаве.

Ячеистые силикатные изделия изготовляют как армированными, так и неармированными.

В армированных силикатных изделиях стальная арматура более подвержена коррозии, чем в цементных бетонах, поэтому ее покрывают защитными составами (цементно-казеиновыми, полимерцементными).

Силикатные изделия из ячеистого бетона подразделяются на:

теплоизоляционные со средней плотность до 500 кг/м3 и пределом прочности на сжатие до 2,5 МПа;

конструктивно-теплоизоляционные со средней плотностью 500 – 800 кг/м3 и пределом прочности при сжатии 2,5 – 7,5 МПа;

конструкционные со средней плотностью выше 800 кг/ м3 и пределом прочности 7,5 – 15 МПа.

Мелкие неармированные блоки из конструкционного пено- и газосиликата применяют для кладки стен зданий. Размеры блоков: длина – 50 – 90 см, ширина – 25 – 40 см, толщина – 20 – 25 см.

Из теплоизоляционных ячеистых бетонов изготовляют термовкладыши, применяемые для утепления стен, скорлупы для тепловой изоляции трубопроводов и т.д.

Рис. 30. Технологическая схема производства пеноблоков:

1 – склад песка; 2 – сушильный барабан; 3 – бункер сухого песка; 4 – бункер извести; 5 – шаровая мельница для помола песка; 6 – шаровая мельница для совместного песка и извести; 7 – система шнеков; 8 – бункер для известково-песчаной смеси; 9 – бункер для молотого песка; 10, 11 – элеватор подачи молотой извести; 12,13 – бункера молотой извести; 14 – весовые дозаторы; 15 – дозатор воды; 16 – дозатор пенообразователя; 17 – пено-бетономешалка; 18 – подъемник для разлива массы в формы; 19 – вагонетка с формами; 20 – автоклав.

Для покрытий промышленных зданий широко применяют армированные прямоугольные плиты из конструкционного ячеистого бетона. Такие плиты по сравнению с железобетонными намного легче, их не требуется особо теплоизолировать и в то же время они достаточно прочны и долговечны.

Магнезиальные вяжущие вещества отличаются высокой прочностью по сравнению с другими воздушными вяжущими, при этом они надежно сцепляются с древесноволокнистыми материалами, не разрушая их и защищая от гниения.

Путем смешивания магнезиальных вяжущих с затворителем (преимущественно водным раствором хлористого кальция) и древесными опилками или стружками получают строительные материалы, которые называют ксилолит и фибролит. В ксилолите заполнителем являются опилки, в фибролите – стружки.

Фибролит - теплоизоляционный и конструкционный материал. Теплоизоляционный фибролит применяют для утепления стен, полов и перекрытий каркасных зданий, а конструкционный – для заполнения стен, перегородок и перекрытий; фибролитовую фанеру используют в качестве штукатурки.

Ксилолит представляет собой затвердевшую смесь древесных опилок с магнезиальным вяжущим, затворенным раствором хлористого магния. Из ксилолита изготовляют бесшовные полы и ксилолитовые плитки размером 20х20 или 15х15 см и толщиной 12 – 15 мм. Применяют ксилолитовые плитки для настилки полов в тех помещениях промышленных зданий, где нет большого увлажнения.

На основе магнезиальных вяжущих веществ приготовляют также пено- и газомагнезиты – высокоэффективные теплоизоляционные материалы. Их получают смешиванием каустического магнезита, затворенного раствором хлористого магния, с устойчивой пеной или с газообразователем.