5595

.pdfПорядок расчёта производительности и потребной мощности мясорубки:

1.Определяем производительность мясорубки.

Производительность мясорубок определяют по общей формуле для исполнительных механизмов непрерывного действия:

Q = F0 · v0 · ψ · γ · 3600, |

(24) |

||||

где Q – производительность (кг/ч); |

|

||||

F0 – площадь, занимаемая отверстиями в ножевой решётке (м2), находим |

|||||

по формуле |

|

|

|

|

|

F |

d 2 |

z |

|

, |

(25) |

0 |

0 |

||||

0 |

4 |

|

|

|

|

|

|

|

|

|

|

где d0 – диаметр отверстий ножевой решётки (м); z0 – количество отверстий ножевой решётки;

v0 – скорость продавливания продукта через отверстия ножевой решётки (м/сек), можно определить по уравнению

v |

|

|

n |

|

d |

ср |

K z |

sin cos2 , |

(26) |

0 |

|

|

|

||||||

|

|

|

|||||||

|

|

30 |

|

2 |

1 |

|

|

||

|

|

|

|

|

|

|

|||

где n – число оборотов винта (об./мин);

dср – средний диаметр винтовой нарезки винта (м), принимаем dср = 50 мм; K – коэффициент торможения продукта о неподвижные поверхности ножевой решётки стенку камеры для обработки. Коэффициент K определяют экспериментально. Он зависит от конструктивного оформления внутренней поверхности камеры для обработки и ножевой решётки. Практически для

мясорубок K = 0,35 ÷0,4;

z1 – количество шагов винтовой нарезки, z1 =1;

φ– угол подъёма винтовой нарезки последнего витка (град), принимаем φ

=8º;

β – угол профиля рабочей поверхности последнего витка (град), принимаем β = 0º;

ψ – коэффициент использования площади отверстий ножевой решётки, через которые производится продавливание измельчённого продукта, ψ = 0,7÷0,8;

γ – объёмный вес обрабатываемого продукта (кг/м3), для расчётов принимаем 1000 кг/м3.

81

Определяем потребную мощность двигателя.

Мощность, которую необходимо сообщить от двигательного механизма приводному валу мясорубки, определяется количеством энергии, затрачиваемой на разрезание продукта режущими кромками ножевой решётки W01, на разрезание продукта вращающимися ножами W02 и на преодоление трения продукта о винт при продвижении продукта к ножевой решётке W03.

W01 можно выразить следующим уравнением:

W01 = qв · π · d0 · z0 · v0, |

(27) |

|

где W01 |

– количество энергии затрачиваемой на разрезание продукта |

|

режущими кромками ножевой решётки (кгм/сек); |

|

|

qв – |

удельное сопротивление резанию мяса режущими |

кромками |

отверстий ножевой решётки (кг/м). Величина этого сопротивления зависит от качества режущей кромки и вида продукта и в среднем может быть принята в пределах 200÷400 кг/м;

d0 – диаметр отверстий ножевой решётки (м), см. таблицу 3; z0 – количество отверстий ножевой решётки, см. таблицу 3;

v0 – скорость продавливания продукта через отверстия ножевой решётки

(м/сек). |

|

|

|

|

|

|

|

|

|

|

|

W02 |

можно определить уравнением: |

|

|||||||||

|

|

|

|

|

|

r 2 |

r 2 |

|

|

|

|

W |

q |

|

z |

|

|

max |

min |

K |

|

, |

(28) |

в |

p |

|

|

0 |

|||||||

02 |

|

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

где W02 – количество энергии, затрачиваемой на разрезание продукта |

|||||||||||

вращающимися ножами (кгм/сек); |

|

||||||||||

qв |

– |

|

удельное |

сопротивление резанию мяса режущими |

кромками |

||||||

отверстий ножевой решётки (кг/м). Величина этого сопротивления зависит от качества режущей кромки и вида продукта и в среднем может быть принята в пределах 200÷400 кг/м;

zр – количество вращающихся ножей, принимаем zр =4; |

|

w – угловая скорость вращения (м/сек), определяем по формуле |

|

w n , |

(29) |

30 |

|

где n – число оборотов винта (об./мин);

rmax – максимальное расстояние лезвия ножей от оси вращения (м), находим по уравнению

82

r |

dов |

, |

(30) |

max 2

где dов – наружный диаметр винта (м), см. таблицу 3;

rmin – минимальное расстояние лезвия ножей от оси вращения (м), находим по уравнению

rmin = rmax - lн, |

(31) |

где lн – длина ножа (м), см. таблицу 3;

K0 – коэффициент использования режущих кромок вращающихся ножей, принимаем K0 = 0,7.

W03 может быть выражено уравнением:

W |

2 |

|

|

d |

|

z |

|

f |

r 3 |

r 3 |

K w , |

|

|

q |

|

|

|

max |

min |

(32) |

|||||

3 |

|

|

|

r 2 |

r 2 |

|||||||

03 |

|

в |

|

0 |

|

0 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

max |

min |

|

|

где W03 – количество энергии, затрачиваемой на преодоление трения продукта о винт при продвижении продукта к ножевой решётке (кгм/сек);

qв – удельное сопротивление резанию мяса режущими кромками отверстий ножевой решётки (кг/м). Величина этого сопротивления зависит от качества режущей кромки и вида продукта и в среднем может быть принята в пределах 200÷400 кг/м;

dо – диаметр отверстий ножевой решётки (м), см. таблицу 3; z0 – количество отверстий ножевой решётки, см. таблицу 3;

f – коэффициент трения продукта о винт, принимаем f =0,5÷0,6;

K – коэффициент торможения продукта о неподвижные поверхности ножевой решётки стенку камеры для обработки. Для мясорубок K = 0,35

÷0,4;

w – угловая скорость вращения (м/сек).

Таким образом, потребная мощность электродвигателя будет равна

N |

W01 W02 W03 |

, |

(33) |

|

120 |

||||

|

|

|

где N – потребная мощность двигательного механизма мясорубки (кВт); η – коэффициент полезного действия передачи, η = 0,95.

83

Журнал №3 – Основные технические характеристики мясорубки

Площадь, |

Скорость |

Производительность |

W01, |

W02, |

W03, |

Потребная |

занимаемая |

продавливания |

Q, кг/час |

кВт |

кВт |

кВт |

мощность |

отверстиями |

продукта v0, |

|

|

|

|

N, кВт |

в ножевой |

м/сек |

|

|

|

|

|

решётке F0, |

|

|

|

|

|

|

м2 |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

|

|

|

|

Вопросы для самоконтроля

1.Объясните назначение и область применения мясорубок на предприятиях общественного питания.

2.Перечислите составные части мясорубки .

3.Как происходит измельчение мяса в режущем инструменте мясорубки?

4.Опишите порядок проверки и осмотра мясорубки перед началом её эксплуатации.

5.Расскажите о порядке и местах смазки мясорубки.

6.Какие основные неисправности возникают при эксплуатации мясорубки

икак их можно устранить?

7.Каким образом затачивается режущий инструмент мясорубки?

8.Из чего состоит комплект основного набора режущего инструмента мясорубки?

9.Расскажите о порядке эксплуатации мясорубки.

84

13. ИЗУЧЕНИЕ РАБОТЫ, УСТРОЙСТВА И ПРАВИЛ ЭКСПЛУАТАЦИИ МЯСОРЫХЛИТЕЛЯ МРМ-15

ЦЕЛЬ ЗАНЯТИЯ

1.Изучение конструкции и принципа работы машины.

2.Освоение правил эксплуатации машины.

3.Обработка результатов исследований.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. |

Изучить теоретический материал. |

|

2. |

Вычертить принципиальную схему машины |

в масштабе 1,5:1, |

используя миллиметровую бумагу формата А4. |

|

|

3. |

Ответить на контрольные и дополнительные вопросы. |

|

КРАТКИЙ ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

На предприятиях общественного питания порционные куски мяса перед обжаркой подвергают рыхлению в мясорыхлителях. Рыхление заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Это приводит к размягчению мяса, а также способствует лучшему его прожариванию и уменьшению деформации кусков при тепловой кулинарной обработке. Кроме того, с помощью мясорыхлителей можно соединять небольшие куски мяса. Для этого их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°. Это способствует уменьшению отходов и экономии сырья.

Мясорыхлители имеют одинаковое принципиальное устройство. В камере для обработки, имеющей форму прямоугольной коробки расположены два ножевых блока, каждый из которых представляет собой набор дисковых ножей — фрез и дистанционных шайб, установленных на горизонтальном валу. Ножевые блоки вращаются встречу один другому. Для предотвращения наматывания продукта на ножевые блоки имеются две очистительные гребёнки, пластины которых проходят между дисковыми ножами-фрезами. В верхней части камеры находится прямоугольное загрузочное устройство, в нижней — отверстие для выгрузки продукта. Порционный кусок мяса

85

вручную укладывают в вертикально расположенное загрузочное окно. Кусок мяса, имеющий толщину, большую, чем минимальное расстояние между очистительными гребёнками, захватывается зубцами дисковых ножей-фрез и многократно надрезается с обеих сторон. При прохождении куска мяса между ножевыми блоками его толщина уменьшается, а поверхность увеличивается в несколько раз. Мясорыхлители приводятся в действие

индивидуальным |

электродвигателем или приводом |

универсальных |

кухонных машин. |

На предприятиях общественного питания используют |

|

мясорыхлители марок МРМ-15, МРП-II, МР. |

|

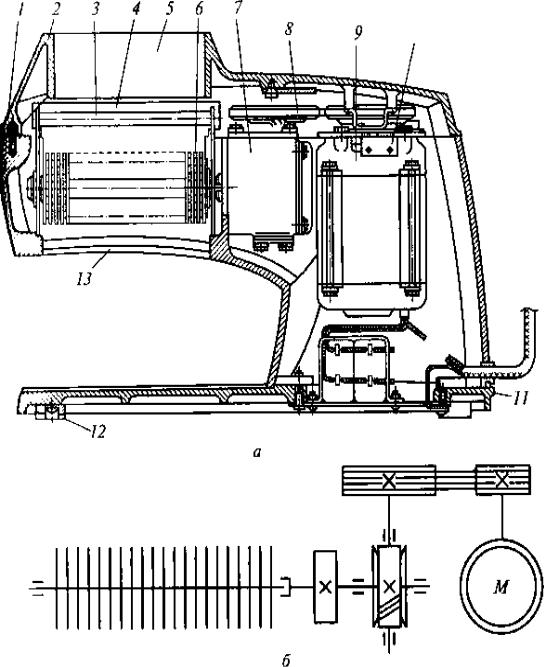

|

Мясорыхлитель |

МРМ-15 состоит из основания с корпусом, каретки с |

|

установленными в ней рабочими органами, привода, панели конденсаторов и микровыключателя. Внутри корпуса 1 (см. рисунок 25) находятся ножевые блоки 6, очистительные гребёнки 4 и привод, состоящий из электродвигателя 9, клиноремённой передачи 8 и редуктора 7, имеющего червячную передачу и два зубчатых цилиндрических колеса.

Червячное колесо передаёт движение жёсткоскреплённому с ним цилиндрическому колесу, расположенному с одним из ножевых блоков.

Другое цилиндрическое зубчатое колесо, насаженное на второй вал редуктора совместно со вторым ножевым блоком, входит в зацепление с

первым |

с первым |

зубчатым колесом. Движение ножевым блокам от |

выходных |

валов |

редуктора передаётся через зубчатые полумуфты. |

Поскольку находящиеся в зацеплении зубчатые цилиндрические колеса имеют равное число зубьев, ножевые блоки вращаются навстречу один другому с одинаковой скоростью. Ножевые блоки состоят из дисковых ножей-фрез, насаженных на горизонтальные параллельные валы, установленные на разъёмной каретке 3. Каретка состоит из двух половин, а каждая половина – из двух щёк, соединённых одна с другой стойками. Обе половины каретки соединены между собой петлями и защёлками. На каретке

устанавливают две очистительные гребёнки 4, пластины |

которых входят в |

||||

пространство между ножами-фрезами. В собранном |

виде |

каретку |

с |

||

ножевыми |

блоками и |

очистительными гребёнками вставляют |

в корпус |

||

машины и |

фиксируют |

защёлкой. Каретка с рабочими |

инструментами |

и |

|

привод закрываются крышкой 2, имеющей загрузочное окно 5. В целях

безопасности мясорыхлитель |

снабжён микропереключателем 10, |

который |

||

разрывает цепь |

питания |

электродвигателя |

при открытой |

крышке. |

Электродвигатель |

монтируют |

на горизонтальной |

плите, имеющей |

четыре |

86

продольных паза, позволяющих передвигать его и натягивать клиновой ремень. Машина имеет основание 11, к которому прикрепляют опоры 12 для установки её на столе. Для разгрузки продукта в нижней части корпуса мясорыхлителя предусмотрено разгрузочное отверстие 13. Фиксация крышки на корпусе машины осуществляется штифтом 14.

Рисунок 25 – Мясорыхлитель МРМ-15: а – общий вид; б – кинематическая схема; 1 – корпус; 2 – крышка; 3 – разъёмная каретка; 4 – очистительные гребёнки; 5 – загрузочное окно; 6 – ножевые блоки; 7 – редуктор; 8 – клиноремённая передача; 9 – электродвигатель; 10 – микропереключатель; 11 – основание; 12 – опора; 13 – разгрузочное отверстие; 14 – штифт

87

В таблице 12 представлена техническая характеристика мясорыхлителей.

Таблица 12 – Техническая |

характеристика мясорыхлителей |

|

|||

|

|

|

|

|

|

Показатель |

|

МРМ-15 |

МРП-II |

|

МР |

Производительность, |

|

|

|

|

|

шт./ч |

|

1800 |

1500 |

|

1500 |

Частота вращения |

|

|

|

|

|

ножевых блоков, мин |

|

90 |

80 |

|

85 |

Габаритные размеры, мм: |

|

|

|

|

|

длина |

|

560 |

370 |

|

375 |

ширина |

|

260 |

140 |

|

170 |

высота |

|

390 |

200 |

|

235 |

Мощность |

|

|

|

|

|

электродвигателя, кВт |

|

0,27 |

0,6/0,85 |

|

1,5 |

Масса, кг |

|

25 |

7,4 |

|

9,5 |

Вопросы для самоконтроля

1.Объясните принципиальное устройство мясорыхлителей.

2.Какое технологическое значение имеет процесс рыхления мяса?

3.Какие марки мясорыхлителей используются на предприятиях общественного питания?

4.Сформулируйте правила эксплуатации мясорыхлителей.

88

14. ИЗУЧЕНИЕ РАБОТЫ, УСТРОЙСТВА И ПРАВИЛ ЭКСПЛУАТАЦИИ КУТТЕРА Л5-ФКМ

ЦЕЛЬ РАБОТЫ

1.Изучение устройства и принципа работы куттера, требования безопасной эксплуатации куттера.

2.Определение производительности куттера и мощности его привода.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. |

Изучить теоретический материал. |

|

2. |

Вычертить принципиальную схему машины |

в масштабе 1,5:1, |

используя миллиметровую бумагу формата А4. |

|

|

3. |

Ответить на контрольные и дополнительные вопросы. |

|

КРАТКИЙ ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Для получения однородной структуры фарша с минимальной водосвязывающей способностью и увеличения выхода готовой продукции, сырьё подвергается куттерованию. Куттер используется для окончательного измельчения мяса, получения тонкоизмельчённого сырья и приготовления фарша при производстве п/к, в/к и варёных колбас, сосисок и сарделек. Допускается измельчение охлаждённого от -1 до +5 °С мяса в кусках массой не более 0,5 кг, также блоков замороженного мяса размерами 190x190x75 мм температурой не ниже -8°С. Применение вакуума в герметичных куттерах позволяет сохранить цвет сырья, улучшить связывание протеина и влаги и, в конечном итоге, увеличить выход и качество продукции. Снижение содержания кислорода в сырье увеличивает срок его хранения при переработке.

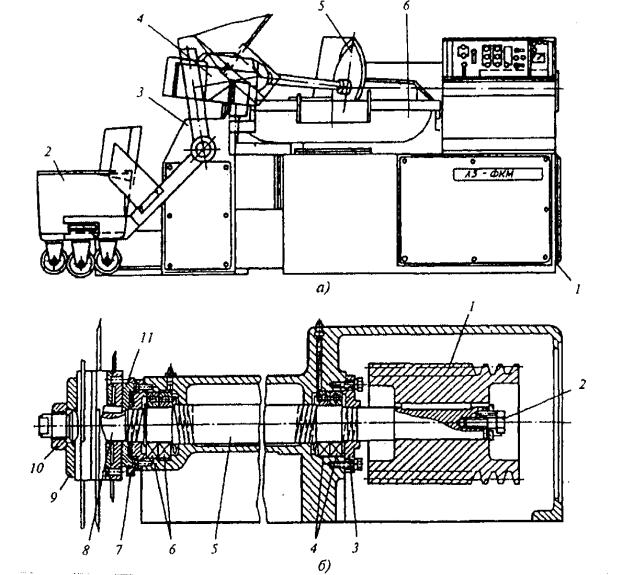

Куттер состоит из станины 1 с электродвигателями приводов ножевого вала и чаши ножевого вала 6, защитной крышки, выгружателя 4 с тарелкой 5, механизма загрузки 3, тележки 2 и электрооборудования с пультом управления (см. рисунок 26). Станина изготовлена из двух отдельных частей. В нижней части на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней части на подшипниках качения – ножевой вал, на консоли которого расположены ножевые головки.

89

Открытая чаша – рабочая ёмкость, опирающаяся на опорный подшипник. Привод – электродвигатель и червячный редуктор. Скорость вращения чаши n = 0.3 с-1. Для обеспечения безопасной работы и предотвращения разбрызгивания продукта в зоне резания, чаша закрывается защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом. Снизу крышки имеются скребки, направляющие продукт к режущему механизму.

Рисунок 26 – Куттер Л5-ФКМ: а – общий вид: 1 – станина; 2 – тележка; 3 – механизм выгрузки; 4 – выгружатель; 5 – тарелка; 6 – чаша; б – ножевой вал: 1 – шкив; 2 – болт; 3 – крышка; 4,6 – подшипники; 5 – вал; 7,11 – наружный и внутренний лабиринты; 8 – ножевая головка; 9 – кольцо; 10 – гайка

90