И.В.Ткачев, с.И. Ткачев

Рассматриваются зависимости определения остаточных радиусов кривизны широкой и узкой заготовки

При гибке листовой заготовки с большими степенями деформаций напряженное состояние материала является объемным, а деформированное состояние – плоским. При изгибе узкой полосы возникает плоское напряженное и объемное деформированное состояние [1].

При расчете гибочных

операций полосу принято считать узкой,

если соотношение ширины b

и толщины h

отвечает условию b![]() 3h;

если b<3-4h,

полоса считается листовой заготовкой

[2].

3h;

если b<3-4h,

полоса считается листовой заготовкой

[2].

Цель данной работы - получение относительно простых зависимостей для определения остаточных радиусов кривизны широкой и узкой заготовки, а также экспериментальное определение границ применимости полученных зависимостей.

Принимая концепцию жесткопластического материала с линейным упрочнением, рассматривая изгиб заготовок на относительные радиусы R /h =10100 и отождествляя нелинейный слой со срединным, получаем известные зависимости для напряжений нагрузки [1]:

для широкой заготовки

![]() ;

(1)

;

(1)

![]() (2)

(2)

для узкой полосы

![]() (3)

(3)

где Т - предел текучести материала; П - модуль упрочнения; - текущий радиус; R0 - радиус нейтрального слоя.

После интегрирования уравнений (1) и (3) по толщине h получим моменты нагрузки:

для широкой заготовки

![]() ;

(4)

;

(4)

для узкой полосы

![]() .

(5)

.

(5)

Рассматривая разгрузку как процесс упругого деформирования широкой заготовки, имеющей незначительную исходную кривизну, получаем зависимость для тангенциальных напряжений [2]:

![]() , (6)

, (6)

где

Е

- модуль упругости;

- коэффициент Пуассона;

![]() -

радиус срединной поверхности заготовки

в конечный момент фиктивной упругой

разгрузки.

-

радиус срединной поверхности заготовки

в конечный момент фиктивной упругой

разгрузки.

При разгрузке узкой полосы имеем выражение [2]

![]() .

(7)

.

(7)

Момент разгрузки, определенный относительно срединной поверхности, равен:

для широкой заготовки

;

(8)

;

(8)

для узкой полосы

![]() , (9)

, (9)

где

![]() -

радиус нагруженной поверхности заготовки.

-

радиус нагруженной поверхности заготовки.

Приравнивая моменты

нагрузки и разгрузки с учетом равенства

![]() ,

получаем значение радиусов кривизны

срединного слоя при фиктивной упругой

разгрузке:

,

получаем значение радиусов кривизны

срединного слоя при фиктивной упругой

разгрузке:

для широкой заготовки

(10)

(10)

для узкой полосы

![]() . (11)

. (11)

С учетом кривизны в конечный момент деформирования остаточный (или заданный по чертежу) радиус кривизны будет равен

![]() (12)

(12)

Для проверки расчетных зависимостей были проведены эксперименты. Из листовой заготовки (сталь Ст 3) изготовляли полосы с различными соотношениями ширины к толщине b/h и стандартные образцы для испытаний на растяжение. При этом h = 36 мм, b/h = 212. Полосы и образцы отжигали при температуре 800С в течение 3 ч. По результатам испытания на растяжение определяли механические характеристики материала: П = 962,6 МПа; Т = 212 МПа.

Пластический изгиб заготовок осуществляли в специальном приспособлении, имеющем постоянный радиус гибки. После изгиба заготовок и их пружинения замеряли диаметры. Результаты эксперимента представлены на рисунке, где прямые соответствуют значению остаточного радиуса кривизны заготовки, вычисленному по зависимостям (10), (12) для листовой заготовки (вверху) и (11), (12) для полосовой заготовки (внизу).

Линейный характер аппроксимации экспериментальных данных позволяет предложить взамен формулы (10) простую эмпирическую зависимость для расчета параметров пружинения заготовки различной ширины:

![]() KПb

/ h

,

(13)

KПb

/ h

,

(13)

где К = 6,1410-5 м3/МН.

Т аким

образом, экспериментально найденные

значения остаточных радиусов кривизны

не выходят за пределы расчетных значений,

причем с увеличением отношения b/h

наблюдается некоторое увеличение

остаточного радиуса кривизны.

аким

образом, экспериментально найденные

значения остаточных радиусов кривизны

не выходят за пределы расчетных значений,

причем с увеличением отношения b/h

наблюдается некоторое увеличение

остаточного радиуса кривизны.

Расчет параметров пружинения для заготовок значительной ширины (формула (10)) может быть заменен расчетом параметров пружинения полосовой заготовки той же толщины (формула (11)) с коррекцией по зависимости (13).

Литература

1. Семенов Е.И. Ковка и объемная штамповка. Справочник в 4-х томах.- М.: Машиностроение, 1986.- т.2.- 592 с.

2. Тимошенко С.П., Войновский-Кригер С. Пластины и оболочки.- М.: Наука, 1966.- 822 с.

Воронежский государственный технический университет

УДК 627

ПРОСТРАНСТВЕННОЕ ГРАФИЧЕСКОЕ МОДЕЛИРОВАНИЕВ РАЗВИТИИ ТВОРЧЕСКИХ СПОСОБНОСТЕЙ СТУДЕНТОВ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова, В.Н. Проценко

В статье рассмотрена актуальность методики графической поисковой деятельности студентов

Нами разработана методика графической поисковой деятельности, включающей все фазы исследовательского метода обучения, характерными чертами реализации которого являются:

1. Многовариантность решения задачи.

2. Наличие как строгоформализованных (конструктивных), так и качественных критериев формообразования.

3. Осуществление основных фаз анализа и синтеза, по возможности, с помощью графических моделей различного уровня абстрактности.

4. Активный пространственный характер всех элементов разрабатываемой системы так же, как и структуры задачи.

Исследовательский метод, как известно, является основным методом обучения студентов творчеству. Его функции определяются реализацией следующих факторов:

1. С помощью метода формируются черты творческой личности студента.

2. Осуществляется более глубокое творческое усвоение знаний.

3. Студенты овладевают научным методом познания, всегда связанным с открытием нового.

4. Этот метод дает внутренний импульс потребности деятельности.

Нами выделено три типа задач, которые можно использовать при конструировании проблемной ситуации и одновременно для более глубокого развития отдельных качеств пространственного мышления. К такому типу относятся, во-первых, практически-действенные задания на комбинаторику пространственных структур, во-вторых, геометрические задачи на определение структурной связи композиций из нескольких элементов, в-третьих, «абсурдные» изображения, анализ которых приводит к необходимости понять причину «обмана» и более глубоко уяснить сущность геометрических методов пространственного формообразования.

Широкое использование практически-действенных задач на основе пространственно-структурной модели (куб с 27-ю кубическими ячейками) определяется следующими достоинствам

1. Возможностью получения элементов сложной пространственной структуры.

2. Ясностью восприятия пространственной структуры.

3. Метрической определенностью структуры, связанной с модульным принципом строения.

4. Простотой реализации на ЭВМ.

5. Возможностью «конструирования» большого количества задач.

6. Возможностью использования данных элементов, как материальной основы для формирования умственных действий (с использованием материальных моделей).

7. Возможностью получения сходных по структуре элементов, соответствующих различной степени трудности задач.

8. Возможностью формулирования большого количества задач комбинаторно-пространственного содержания.

9. Активностью учебной графической деятельности студентов при выполнении практически-действенных задач.

Воронежский государственный технический университет

УДК 627

ТЕХНОЛОГИЯ ОБУЧЕНИЯ ПРОСТРАНСТВЕННО-ГРАФИЧЕСКОМУ МОДЕЛИРОВАНИЮ СТУДЕНТОВ ТЕХНИЧЕСКОГО ВУЗА

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова, В.Н. Проценко, Е. Касаткина

Представлены результаты поиска технологии современного преподавания графических дисциплин и формирования способностей к пространственно-графическому моделированию

В обширной библиографии, посвященной изобретательскому творчеству определены наиболее важные черты современного изобретателя, которые определяют его творческую инициативу и эффективность поисковой деятельности.

Специфическое мышление конструктора-изобретателя включает в себя логические процедуры, определяющие структурную увязку элементов технического объекта дол момента его создания эти связи, синтезирующие новые качества, предполагают наличие ясной целевой установки на выявление в частнодисциплинарной учебной информации общих существенных свойств, на формирование такого способа мышления, который позволяет не только овладеть предметом, но и определить общие черты структуры личности будущего специалиста, характер его поведения в профессиональной среде.

Исследования содержания профессиональной деятельности инженера свидетельствует о значительной повышении уровня современных требований к поисковой, творческой деятельности, важнейшим компонентом которой является комбинаторно-пространственное мышления. На конкретных учебных занятиях по пространственно-графическому моделированию графическая деятельность студентов широко включается в более общую поисковую. Обращается внимание на системное ведение проблемной ситуации и умение отобразить ее в целостной графической структуре.

На основании теоретического анализа работ, а также специального экспериментального исследования нами построена структурная модель пространственного мышления студентов в процессе решения графических задач. Основу рабочей модели пространственного мышления составляют три самостоятельные системы действия. Первая включает действия геометрического и пространственного анализа тех объектов, которые содержатся в условии задачи, а также сопровождает все этапы поиска особенно явно выступая при изменении формулировок исходной задачи. Вторая группа действий направлена на выявление характеристик преобразования пространственных образов. В третью группу действий входят действия поиска варианта оптимального решения. Эти действия органически включаются в решение задач и связаны с навыками поисковой деятельности формообразования.

Системообразующими компонентами пространственно-графического моделирования технических структур являются восприятие формы, геометрических параметров, пространственных характеристик. С этой целью в учебном процессе по пространственному эскизированию нами используются следующие типы задач ориентируемых на непредметное усвоение графических навыков:

-геометрические позиционные задачи на пересечение тел с использованием возможностей аксонометрических изображений;

- практически-действенные задания(пространственная комбинаторика, сборка, разборка) с активным использованием графических моделей;

- задачи композиционного формообразования с качественной оптимизацией графического решения;

- задачи на графический анализ геометрической природы абсурдных изображений;

- задачи на построение графического эквивалента заданной детали сложной пространственной структуры.

В результате системного подхода к структуре и содержанию графических дисциплин, в целом, а каждого занятия в отдельности, характер изучения проблемы графического моделирования приближается по форме к исследовательской работе. Пространственно-графическое моделирование рассматривается нами как один из способов активизации познавательной деятельности студентов; выполняет инструментальную функцию в разрешении проблемных ситуаций.

Воронежский государственный технический университет

УДК 627

ФОРМИРОВАНИЕ НАВЫКОВ ПОИСКОВОЙ ДЕЯТЕЛЬНОСТИ С ПРИМЕНЕНИЕМ ГРАФИЧЕСКИХ МОДЕЛЕЙ

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова, В.Н. Проценко

Авторы анализируют результаты обучения студентов с элементами поисковой деятельности на основе применения графических моделей

Дидактические цели развивающего обучения содержат в себе вопросы формирования различных сторон системного мышления, необходимого для конструирования. Но процесс развития такого мышления будет иным, если студентов не вовлекать в круг задач проблемно-поискового содержания в начальный период обучения в вузе. Задачи с поисковым содержанием важны не только с целью совершенствования требуемых умений и навыков, но и для психологической регуляции познавательной деятельности. Механизмы подобной саморегуляции составляют основное содержание деятельности, в которой на первый план выдвигается не столько результат решения задачи, сколько умение подвести техническую проблему под известные методы ее решения.

Возможности графических дисциплин в постановке задач поискового содержания используются сегодня далеко не полностью. Их всесторонний анализ является одним из главных путей решения проблемы активной познавательной деятельности развития творческих способностей обучающихся. Целесообразность выделения графического моделирования в отдельный раздел инженерной графики определяется тем, что оно является основным содержанием поисковой деятельности.

В разработанном нами экспериментальном курсе пространственного эскизирования студенты учатся не изображать заданную форму, а моделировать процесс ее технического синтеза. Поставленные развивающие цели поместили преимущественную ориентацию этого курса на проблемный метод обучения и на включение графической деятельности в более общую структуру поисковых задач на формообразование.

Нами разработана методика графической поисковой деятельности, включающая все фазы исследовательского метода обучения, характерными чертами реализации которого являются:

1. Многовариантность решения задачи; 2. наличие как строго-формализованных (конструктивных), так и качественных критериев формообразования; 3. осуществление основных фаз анализа и синтеза, по возможности, с помощью графических моделей различного уровня абстрактности; 4. активный пространственный характер всех элементов разрабатываемой системы так же, как и структуры задачи.

Развивающий эффект исследовательского метода в результате осмысления студентов данной проблемы, составляющей ядро исследовательского метода, интеллектуальный уровень разработки дифференцируется студентов по своим возможностям.

Исследовательский метод, как известно, является основным методом обучения студентов творчеству, Его функции определяются реализацией следующих факторов: 1) с помощью метода формируются черты творческой личности студента; 2) осуществляется более глубокое творческое усвоение знаний; 3) студенты овладевают научным методом познания, всегда связанным с открытием нового; 4) этот метод дает внутренний импульс потребности деятельности. Нами выделено три типа задачи, которые можно использовать при конструировании проблемной ситуации и одновременно для более глубокого развития отдельных качеств пространственного мышления. К такому типу относятся, во-первых, практически-действенные задачи на комбинаторику пространственных структур, во-вторых, геометрические задачи на определение структурной связи композиций из нескольких элементов, в-третьих, «абсурдные» изображения, анализ которых приводит к необходимости понять причину «обмана» и более глубоко уяснить сущность геометрических методов пространственного формообразования.

Широкое использование практически-действенных задач на основе пространственно-структурного конструктора (куб с 27-ю кубическими ячейками) определяется следующими достоинствами:

- возможностью получения элементов сложной пространственной структуры;

- ясностью восприятия пространственной структуры;

- метрической определенностью структуры, связанной с модульным принципом строения;

- простотой реализации на ЭВМ;

- возможностью «конструирования» большого количества задач;

- возможностью использования данных элементов как материальной основы для формирования умственных действий (с использованием материальных моделей);

- возможностью получения сходных по структуре элементов, соответствующих различной степени трудности задач.

Воронежский государственный технический университет

УДК 627

ГУМАНИЗАЦИЯ ВЫСШЕГО ТЕХНИЧЕСКОГО ОБРАЗОВАНИЯ В ПРОЦЕССЕ ПРЕПОДАВАНИЯ ГРАФИЧЕСКИХ ДИСЦИПЛИН

М.Н. Подоприхин, Т.П. Кравцова, Ю.С. Золототрубова,

В.Н. Проценко

Рассматривается проблема преподавания графических дисциплин с позиции гуманизации высшего образования и

Проблема гуманизации высшего образования является более сложной, чем кажется на первый взгляд. Она представляет собой внутренний для техники процесс, имманентный сегодняшнему этапу ее развития. Гуманитарное содержание опыта профессиональной деятельности складывается под воздействием двух системообразующих тенденций развития техники: конкуренции качества и кибернетики, детальный анализ этих тенденций приводит к следующим главным изменениям в профессиональных требованиях при подготовке инженера:

- глубокой увлеченности своим делом;

- внутренне детерминированной профессиональности активности;

- широкой социально-культурной компетентности;

- высокому творческому потенциалу, способности решать поисковые задачи того уровня сложности, кторые выдвигает сегодня конкуренция качества.

Именно, поэтому, перестройка инженерного образования связана с пересмотром традиционных»реальных» целей подготовки специалиста, введение их в структуру гуманитарного компонента предусматривающего первоочередное целостное развитие личности молодого человека, для которого выбранная профессия должна явиться областью творческого выражения. Итак, гуманизация высшего технического образования связывается нами, прежде всего, с развивающим обучением, формирующим преимущественно целостные структуры личности, а не просто умения, навыки, и программой поиска таланта, развития творческих способностей студентов.

Гуманизация образования особенно большое значение имеет в период первых двух лет обучения, т.е. тогда, когда закладывается основа целостных характеристик личности обучаемого на весь дальнейший период его пребывания в вузе. Не останавливаясь подробно на дидактическом обосновании упоминаемых ниже вопросов, отметим только основные направления перестройки преподавания графических дисциплин:

1. Развитие у студентов основные структурных компонентов профессионального мышления, прежде всего, геометрической культуры и системного характера этого мышления, необходима переориентация курса начертательной геометрии от его академического варианта к варианту, системно взаимосвязанному с том профессиональным ядром деятельности, которое представляет сегодня учебная САПР специальности.

2. Участие в программе нахождения студентов своего индивидуального варианта творческого самовыражения в будущей профессии, Подзадачами этого раздела являются поиск и выявление талантов, разработка надежных способов диагностики отдельных компонентов творческой личности, составление банка профессионально-ориентированных изобретательских задач геометрическим и конструктивно-графическим содержанием, включение студентов в поисковую деятельность на ранних этапах обучения.

3. Разработка действенной системы мотивационных программ учебной деятельности, являющихся основой интенсификации методики преподавания предметов графического цикла, гуманизация межличностных отношений преподаватель- студент, разработка более дифференцированной и психологически обоснованной системы педагогической оценки деятельности студента, введение элементов рейтинговой школы.

4. Целесообразность организации для студентов факультативных курсов по тематике гуманитарного образования. В сферу компетентности преподавателей графических дисциплин попадают, например, следующие спецкурсы: «Дизайн и техническая эстетика»; «Психология восприятия конструктивной формы и ее структурно-графических аналогов»; «Пространство в науке, искусстве и технике» и др.

Основой гуманизации высшего технического образования является передача эмоционально-ценностных отношений, сложившихся внутри профессии, от преподавателя к студентам, Этот процесс играет большую роль в мотивации учебной деятельности, а также определяет процесс формирования целостности структуры личности инженера, активность его профессиональной позиции.

Воронежский государственный технический университет

УДК 621.09

ОСНОВНЫЕ ФАКТОРЫ РАЗРАБОТКИ ЭЛЕМЕНТОВ ДИСТАНЦИОННОГО ОБУЧЕНИЯ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ ИНЖЕНЕРОВ

И.Н. Касаткина, Е.А. Балаганская, Е.С. Шувалова, И. Золототрубов

Представлены материалы исследований проблемы дистанционного преподавания графических дисциплин в техническом ВУЗе

Одно из очевидных преимуществ дистанционного обучения состоит в том, что оно позволяет студентам осваивать учебный курс инженерной графики и машиностроительного черчения.

Для этого можно использовать все возможные методы, формы и средства обучения. В последние годы, как и во всем мире, в России идут активные процессы развития методик, технологий и инструментов дистанционного образования, особенно в ВУЗах.

Одним из основных подходов, используемых в дистанционном обучении, является широкое применение активных методов обучения, как при очных занятиях, так и в организации работы с учебными материалами. Именно активизация самообучения путем размещения в учебных материалах серии вопросов различного типа, вовлечения в учебный процесс личного опыта студентов и их рабочей ситуации, использования методов проблематизации позволяет повысить эффективность обучения.

Дистанционное обучение дает возможность не только расширить свой кругозор и получить необходимые навыки решения различных графических задач, но и развить необходимое для решения этих задач восприятие пространственного воображения. Последнее в свою очередь, крайне необходимо для самостоятельного освоения возможностей графических пакетов (например, AutoCAD 2000) и самостоятельного выполнения эскизов и чертежей различных изделий, которые могут быть изготовлены на малых предприятиях и малых фирмах.

Создание курсов для самостоятельного изучения графических дисциплин на магнитных носителях должно войти в практику преподавания. При дистанционном обучении можно привлечь источники фондов библиотек, оригинальные монографии, Internet.

Дистанционные курсы используют различный стиль изложения. Например, в области автоматизированного проектирования и моделирования этими эталонами будут:

- общие рекомендации к геометрическому конструированию;

- пространственное моделирование;

вопросы начертательной геометрии как раздела геометрии;

компьютерная графика как инструмент решения графических задач.

Одна из наиболее важных подсистем дистанционного обучения - это система контроля. Вопросы обратной связи, включая оценку успехов студентов, вообще являются ключевыми, поскольку преподаватель относительно редко контактирует со студентом.

Все эти функции реализуются как в экзаменационных процедурах, так и в текущих письменных работах, которые студенты делают примерно раз в месяц.

Важную роль играют предоставляемые студенту возможности самоконтроля в виде системы вопросов и ответов в учебниках. В отличие от часто используемых заключительных тестов эти вопросы равномерно распределены по тексту с тем, чтобы не столько контролировать студента, сколько стимулировать его активность.

Такое применение дистанционного обучения в рамках процесса обучения можно считать практическим применением системных знаний для подготовки будущих специалистов. Все эти особенности дистанционного обучения дают эффект не только сами по себе, но и во взаимодействии, что и позволяет говорить о нем как о качественно новой форме обучения.

Воронежский государственный технический университет

УДК 621.73.035.

ВЛИЯНИЯ ДОПОЛНИТЕЛЬНОЙ ОСЕВОЙ ДЕФОРМАЦИИ НА ВЕЛИЧИНУ НАПРЯЖЕНИЙ ПРИ ПЛАСТИЧЕСКОМ ИЗГИБЕ

И.В. Ткачев, С.И. Ткачёв

Рассмотрена теория воздействия поперечной деформации на деформации и напряжения, возникающие при пластическом изгибе листовых заготовок.

При осуществлении процесса гибки, как следствие неизменности плоских сечений и целостности материала заготовки в направлении движения заготовки, появляются дополнительные деформации [1].

При исследовании

процесса пластического изгиба эти

деформации являются осевыми (поперечными)

и обозначаются –

![]() .

.

При правильно выбранном технологическом процессе гибки, эти деформации не должны быть пластическими, т.к. в противном случае на поверхности готовых профилей могут появиться гофры [1], что недопустимо по техническим условиям.

Рассмотрим влияние этих деформаций на величины напряжений, возникающих при изгибе. Напряженно-деформированное состояние при изгибе заготовки показано на рис. 1.

Предположим, что в поперечном направлении возникла дополнительная осевая деформация

![]() (1)

(1)

В окружном и радиальном направлениях, вследствие закона постоянства объема, возникнут дополнительные деформации

![]() (2)

(2)

Тогда, в случае принятия при изгибе плоской схемы напряженного и объемного деформированного состояния, уравнения суммарных деформаций принимают вид

![]()

![]() (3)

(3)

![]()

Решив совместно два первых уравнения (3), получим окружное напряжение

![]() (4)

(4)

где E – модуль упругости.

Интенсивность деформаций, в соответствии с теорией малых упруго-пластических деформаций [1], равна

![]() (5)

(5)

В соответствии с формулами (4) и (5) получаем

где

![]() –

экстраполированный предел текучести,

–

экстраполированный предел текучести,

П – модуль упрочнения.

После подстановки значений деформаций по формуле (3) и преобразований окружные и осевые напряжения запишутся

При значениях

![]() можно принять

можно принять

![]()

и формулы для определений суммарных напряжений принимают вид

(6)

(6)

Положение нейтрального слоя напряжений найдем из условия статики

,

,

где b – ширина заготовки.

После подстановки по формуле (6) интегрирования и преобразований получим

![]()

Данное уравнение обращается в ноль только при условии

![]()

и поскольку

![]() ,

то возможно только одно значение

,

то возможно только одно значение

![]()

или

![]() ,

(7)

,

(7)

т.е. нейтральный слой совпадает со срединным.

Отсюда следует, что приложение дополнительной поперечной деформации не влияет на положение нейтрального слоя напряжений.

Для определения

количественного влияния дополнительной

поперечной деформации

![]() на

величину окружных напряжений

на

величину окружных напряжений

![]() представим

формулу (6) в виде

представим

формулу (6) в виде

![]() (8)

(8)

где

В таблице приведены значения коэффициентов K для различных точек сечения заготовки при гибке листа толщиной h=10 мм на радиус R0 = 35 мм. Материал заготовки имеет σ0 = 300 МПа и E = 2·105 МПа, дополнительная поперечная деформация максимально допустимой

![]()

Таблица

R |

3,51 |

3,52 |

3,54 |

3,56 |

3,58 |

3,6 |

3,7 |

3,8 |

4,0 |

K |

0,9176 |

0,9780 |

0,9943 |

0,9974 |

0,9986 |

0,9990 |

0,9998 |

0,9999 |

0,9999 |

Поскольку значение коэффициента K ≈ 1, можно сделать вывод, что дополнительная поперечная деформация почти не влияет на величину окружных напряжений и поэтому не окажет влияния на распределение остаточных после разгрузки.

Литература

1. Ковка и штамповка. Справочник. В 4 т., т. 4 Листовая штамповка / Под ред. А.Д. Матвеева. Е.И. Семёнов и др. – М.: Машиностроение, 1987. – 544 с.

Воронежский государственный технический университет

УДК 621.047

БРОНИРОВАНИЕ ПРИПЕКАНИЕМ

Э.А. Азаренков, А.А. Савин

В статье рассмотрена возможность получения упрочненного поверхностного слоя материала детали на основе термического нанесения покрытий

Современная техника давно уже располагает большим арсеналом средств не только для упрочнения, но и для восстановления рабочих поверхностей различных деталей машин. Достаточно вспомнить такие широко используемые и ставшие уже традиционными технологические процессы, как газопламенное и плазменное напыление и наплавка, электрическая сварка-накатка, индукционная наплавка и многие другие. Б отличие от них новый принцип создания на деталях прочных, износостойких поверхностных слоев с помощью припекания различных металлических порошков хотя и молод, но уже доказал свои преимущества и перспективность.

Первые попытки осуществить припекание порошков показали, что для надежного соединения частиц порошка между собой (спекание) и соединения образующегося спеченного слоя с поверхностью детали (припекание) требовалось нейтрализовать различие теплофизических свойств припекаемого слоя и основы, избавиться от вредного влияния окисных пленок, мешающих .возникновению диффузионных связей в местах контактирования зерен порошка как между собой, так и с поверхностью детали. Многочисленные эксперименты показали, что без специальных способов активирования процесса припекания - химического, температурного и силового - не обойтись.

Суть химического способа заключается в том, что в состав металлического порошка, из которого формируется покрытие, вводят небольшие, от 2 до 2,5%, количества активных присадок - дисперсных порошков, например бора, кремния, фосфора, никеля Б процессе нагрева эти присадки не только уменьшают степень окисления поверхностей зерен порошка и подложки, но и разрушают уже имеющиеся окисные пленки.

Второй способ активирования - температурный - заключается в ускоренном нагреве порошка и поверхности детали, что влечет за собой интенсификацию диффузионных процессов. Совместное применение химического и температурного активирования снижает температуру плавления, температуру появления жидкой фазы на контактных поверхностях порошка и подложки.

Наконец, силовое активирование - главное условие получения нужных физико-механических характеристик припеченных покрытий. Только внешним воздействием на слой порошка, нанесенного на деталь, удается уплотнить его так, чтобы обеспечить надежное контактирование частиц металла друг с другом и с поверхностью детали. Силовое активирование можно реализовать по-разному - путем приложения статических или импульсных нагрузок, вибраций, воздействия ультразвуком, использования центробежных сил.

Для каждого конкретного случая подбирается оптимальное соотношение активирующих факторов. Например, повышение температуры позволяет уменьшить давление, а увеличение давления дает возможность снизить температуру нагрева или уменьшить количество активных присадок. Но практически во всех случаях наилучшие результаты получаются при одновременном использовании всех трех способов активирования процесса спекания и припекания.

Благодаря раскрытию «секретов» создания прочных, надежных, износостойких покрытий из металлических порошков удалось разработать технологические процессы упрочнения и восстановления деталей разной конфигурации, разного назначения. Бот наиболее характерные.

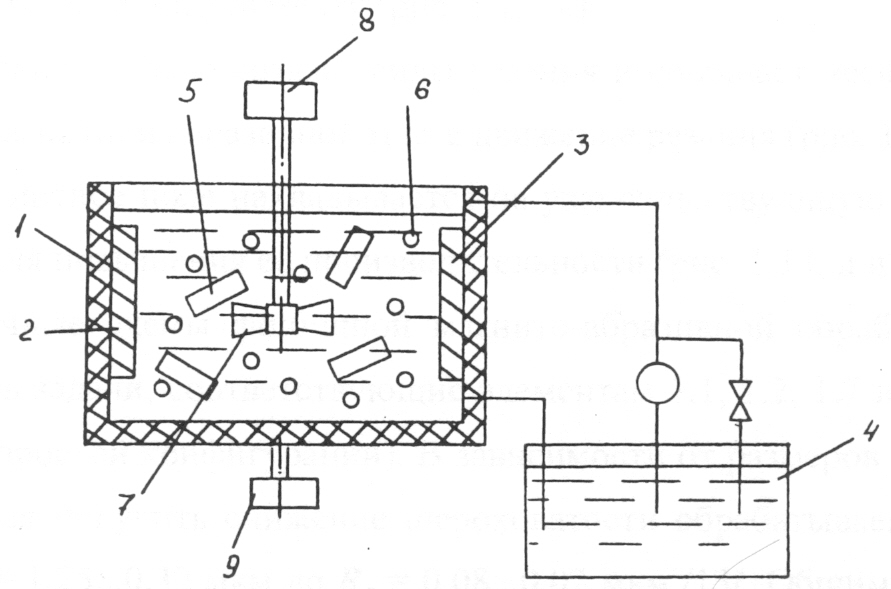

На внутренние, поверхности цилиндрических деталей покрытие легко можно нанести индукционным центробежным припеканием. Делается это так (рис. 1). Во внутреннюю полость детали или в зазор между деталью и центрирующей оправкой засыпают порцию шихты. Она состоит из металлического порошка заданной рецептуры (основной состав покрытия) и небольших доз активных присадок - порошков бора и кремния. Последние являются, кроме того, и легирующими элементами. Затем деталь приводят во вращение со скоростью 500-1 500 об/мин в зависимости от ее диаметра. При вращении шихта равномерно распределяется по внутренней поверхности детали. Одновременно производят нагрев токами высокой частоты (ТВЧ) с помощью индукторов, или охватывающих деталь снаружи, или расположенных в полости детали.

1

Рис. 1. Схема индукционного центробежного припекания: 1 - деталь; 2 - слой припекаемого порошка; 3 - индуктор.

Быстрый нагрев ТВЧ, воздействие центробежных сил и влияние активных присадок, т.е. применение всех трех способов активирования, приводят к получению высококачественного припеченного покрытия. Этот способ позволяет формировать покрытия с широким диапазоном нужных для эксплуатации свойств практически из любых порошков металлов и сплавов. Практика это подтвердила. Например, на Минском авторемонтном заводе его применяют не только для восстановления изношенных бронзовых втулок, но и для припекания бронзового порошка к стальной втулке (создание биметаллической детали взамен цельнобронзовой), что лишь на одной втулке двигателя трактора «Беларусь» позволяет экономить около 70 т бронзы в год. Применяют его на могилевском производственном объединении «Химволокно» для упрочения разнообразных деталей, подвергающихся коррозионному и абразивному износу, на Минском ремонтном трамвайно-троллейбусном заводе. Способ центробежного припекания можно использовать для изготовления биметаллических подшипников скольжения. В этом случае в припекаемую шихту вводят различные органические и неорганические соединения (например, в порошок бронзы - тетрафорбориат аммония), которые при нагреве до температуры спекания испаряются или разлагаются, образуя в припеченном слое поры. Пористое покрытие подшипника пропитывают смазкой. Впоследствии, в процессе работы, она постепенно поступает из пор в зону трения.

В тех случаях, когда подшипник должен работать в условиях вакуума, в агрессивной среде или когда присутствие в нем жидких масел нежелательно, центробежным припеканием создают слой, в порах которого содержатся твердые смазки типа фторопласта.

Сейчас разработан полуавтомат для серийного изготовления биметаллических деталей, который проходит опытно-промышленную эксплуатацию на Минском тракторном заводе.

Если нужно повысить износостойкость наружных поверхностей деталей машин, применяют другой способ - нанесение порошковых покрытий газопламенным напылением с последующим спеканием. Этот процесс включает несколько последовательно выполняемых операций: подготовку (очистку) поверхности детали, нагрев ее до температуры 420-473° К, напыление слоя порошкового материала требуемой толщины и, наконец, его термообработку.

В Институте проблем надежности и долговечности машин Белоруссии (ИНДМАШ), где проводятся все эти работы, создана установка УПТР-1-78 газопламенного напыления порошковых материалов, имеющих температуру плавления до 2000°К (рис. 2). Небольшие габариты, масса, не превышающая 18 кг, позволяют использовать ее как в серийном, так и ремонтном производстве. Она уже успешно применяется на ряде предприятий для нанесения защитных покрытий на детали машин, подвергающиеся воздействию износа, коррозии, кавитации.

Еще один малоэнергоемкий и высокопроизводительный способ припекания - электроконтактный (рис. 3). Суть его заключается в том, что и металлический порошок, нанесенный тонким слоем на поверхность детали, и сама деталь нагреваются пропускаемым через них электрическим током.

Рис. 2. Пистолет для газопламенного напыления порошковых материалов. Входит в комплект установки УПТР-1-78.

Спекание частиц порошка и их припекание к детали обеспечиваются совместным действием на порошковый слой высокой температуры и давления, осуществляемого электродами. Если используются роликовые электроды, как показано на схеме, процесс может осуществляться непрерывно. В этом случае порошок из бункера свободно насыпается на упрочняемую поверхность, затем деталь пропускают между роликами-электродами, на которые подается импульсный электрический ток силой до 25-30 кА при напряжении 1,5-6Б. В других случаях используют электроды-пуансоны, но тогда процесс реализуется циклически.

Рис. 3. Схема электроконтактного припекания: 1 - припеченный слой; 2 - бункер с порошком; 3 - деталь; 4 - ролики-электроды.

Электроконтактный способ припекания наиболее целесообразен для упрочнения режущих органов сельскохозяйственных, строительных и дорожных машин, долговечность которых повышается в 3-4 раза. Изнашивание упрочненных таким образом деталей сопровождается сохранением геометрии их рабочих кромок (самозатачиванием), что является главным условием высокой износостойкости (рис. 4, 5).

Рис. 4. Газопламенное напыление: 1 -деталь; 2 -бункер; 3 -пистолет.

Рис. 5. Способы нанесения порошковых покрытий (сверху вниз): термодиффузионное индукционное припекание с предварительным прессованием или статическим нагружением: 1 - индуктор; 2 - нагрузка; 3 - припекаемый слой; 4 - деталь; плазменное напыление с попутным подогревом: 1 - газовая горелка; 2 - плазменная горелка: 3 - припеченный слой; 4 – деталь; магнитно-импульсное припекание: 1 - индуктор; 2 - порошок; 3 - деталь; 4 - оболочка.

Воронежский механический завод

Воронежский государственный технический университет

УДК 627.9.047

ИССЛЕДОВАНИЕ ВОЗОЖНОСТИ ПРИМЕНЕНИЯ МНОГОКОМПОНЕНТНЫХ РАБОЧИХ СРЕД ДЛЯ ФИНИШНОЙ ОБРАБОТКИ

А.В. Кузовкин, Э.А. Азаренков, А.А. Савин

В работе представлен анализ применения различных способов комбинированного воздействия на поверхность детали при финишной обработке

Для финишной и отделочной обработки сложнопрофильных деталей разработано большое количество методов и способов. Каждый метод или способ выбирается в зависимости от совокупности внешних и внутренних факторов процесса, влияющих как на характер происходящих при обработке физических процессов, так и на выходные показатели точность поверхности, характеристики качества, производительность и т.п. К внутренним факторам можно отнести материал обрабатываемой детали и наполнителя, их свойства; конфигурацию и размер обрабатываемых поверхностей; закономерности удаления припуска и формирования поверхностного слоя и т.д. Внешними факторами являются имеющееся на предприятии оборудование, его характеристики; квалификация персонала и опыт применения ЭХМО с наполнителем. Далее будут рассмотрены основные методы ЭХМО с наполнителем.

Одним из известных и часто применяемых методов обработки с гранулами является метод обработки деталей металлическим песком. Этот способ обработки потоком быстролетящих металлических частиц повышает наклеп поверхностного слоя детали и снижает ее шероховатость [1]. По способу сообщения энергии металлическим частицам метод разделяют на дробеметную обработку и дробеструйную. При дробеметном способе частицы приобретают заданную скорость в аппаратах роторного (метательного) типа, а при дробеструйном - в аппаратах струйного типа, использующих энергию сжатого воздуха. Разновидности метода близки по своим технологическим возможностям, но различаются по ряду эксплуатационных показателей: энергоемкости, производительности и конструктивной сложности оборудования, степени механизации и т.п.

Дробеметная установка состоит из дробеметного аппарата (ротор или крыльчатка), устройства циркуляции дроби (бункер-сборник, элеватор, промежуточные транспортеры) и механизма для перемещения деталей относительно факела дроби (подвесной транспортер в камере непрерывного действия, вращающийся стол в камере периодического действия, подвижный пол в барабане). Для дробеметного способа характерны значительные скорости рабочих сред и, как следствие, - значительные давления, оказываемые дробью на поверхность детали. Поэтому подобный вид обработки не используется для получения тонкостенных деталей и деталей, изготовленных из хрупких материалов.

Дробеструйные установки бывают двух видов: всасывающие и нагнетательные. Действие всасывающих установок основано на эффекте эжекции, при котором в рабочее сопло аппарата всасывается атмосферный воздух, транспортирующий дробь из бункера в смеситель (рис. 1) [2]. Подобная установка работает следующим образом. Металлический песок засыпается в бункер 1. Воздух из заводской пневмосети через фильтр 2, в котором происходит его очистка от влаги, золотник 3 и трубопровод 5 поступает в сопло 6. В полости этого сопла создается разряжение, и на основе эффекта эжекции дробь из бункера 1 по трубопроводу 7 поступает в сопло и далее к детали, которая внутри камеры 8 устанавливается на стол 9. Стол 9 выполнен в виде решетки для обеспечения сбора дроби в бункере. Патрубок 12 служит для отвода продуктов обработки в вытяжную вентиляцию.

а) б)

Рис. 1. Схема (а) и общий вид (б) дробеструйной всасывающей установки

В аппаратах нагнетательного типа (рис. 2) гранулы из бункера 4 через клапан 3 подаются в бункер 2, который находится под давлением воздуха, поступающего от пневмосети через трубопровод 7. Из бункера 2 под действием сжатого воздуха дробь поступает в смесительную камеру 1 и подхватывается потоком из магистрали 5. Воздушная смесь по шлангу 6 подается к соплу (рис. 3), которое формирует рабочий поток металлического песка 2 и направляет его на обрабатываемую поверхность детали 3, Этот способ позволяет обрабатывать поверхности деталей, удаленные от сопла на расстояние от 100 до 250 мм [1].

Рис. 2. Схема дробеструйной нагнетательной установки

Рис. 3. Схема обработки детали с нагнетательным соплом

Развитием

дробеструйной обработки является метод

гидродробеструйной обработки. Основным

достоинством которого

является снижение шероховатости

поверхности детали после

обработки по сравнению с дробеструйной

и дробеударной обработками. При этом

происходит не только уменьшение параметра

шероховатости, но и удаляются окалина

и прижоги, а так

же происходит упрочнение поверхностного

слоя заготов ки.

Процесс упрочнения протекает в условии

гидродинамического

трения, так как в зоне контакта всегда

присутствует прослойка

из смазочио-охлаждающей жидкости (СОЖ),

а поверхность

гранул покрыта жидкостной пленкой. В

результате этого более

равномерно, по сравнению с "сухой"

схемой, происходит

распределение нагрузки в зоне удара и

остаточных напряжений

по глубине материала детали [3].

Принципиальная схема

гадродробеструйной эжекторной установки

представлена на рис. 4. Заготовку 1

устанавливают на шпинделе в рабочей

камере 2, которая разделена сеткой 3 на

два объема (верхний и нижний). На

поверхности сетки 3 располагаются

гранулы,

а в нижнем объеме камеры 2 - одно или

несколько сопел-эжекторов

4 и СОЖ. Насосом 5 СОЖ прокачивается через

сопло,

которое образует рабочую струю,

подхватывающую и направляющую

дробь на деталь. При этом производится

обработка

и упрочнение ее поверхности. Отработавшая

рабочая среда

разделяется сеткой 3 и жидкость по

патрубку 6 сливается

в бак 7, где происходит ее фильтрация в

фильтре 8. При этом

отделяются частицы материала детали,

образовавшиеся при

"шелушении" ее поверхности, и

"изношенная" дробь, которая

прошла через отверстия сетки.

ки.

Процесс упрочнения протекает в условии

гидродинамического

трения, так как в зоне контакта всегда

присутствует прослойка

из смазочио-охлаждающей жидкости (СОЖ),

а поверхность

гранул покрыта жидкостной пленкой. В

результате этого более

равномерно, по сравнению с "сухой"

схемой, происходит

распределение нагрузки в зоне удара и

остаточных напряжений

по глубине материала детали [3].

Принципиальная схема

гадродробеструйной эжекторной установки

представлена на рис. 4. Заготовку 1

устанавливают на шпинделе в рабочей

камере 2, которая разделена сеткой 3 на

два объема (верхний и нижний). На

поверхности сетки 3 располагаются

гранулы,

а в нижнем объеме камеры 2 - одно или

несколько сопел-эжекторов

4 и СОЖ. Насосом 5 СОЖ прокачивается через

сопло,

которое образует рабочую струю,

подхватывающую и направляющую

дробь на деталь. При этом производится

обработка

и упрочнение ее поверхности. Отработавшая

рабочая среда

разделяется сеткой 3 и жидкость по

патрубку 6 сливается

в бак 7, где происходит ее фильтрация в

фильтре 8. При этом

отделяются частицы материала детали,

образовавшиеся при

"шелушении" ее поверхности, и

"изношенная" дробь, которая

прошла через отверстия сетки.

Рис. 4. Принципиальная схема гидродробеструйной эжекторной установки

При использовании гидродробеструйной обработки деталей, изготовленных из сталей 40ХН2МА и ЗОХГСА при бв - 1100 МПа, шероховатость их поверхности после обработки составила Rа=1,25...0,63 мкм, а остаточные напряжения сжатия достигли значения 400...500 МПа и распространились на глубину от 180 до 200 мкм. В целом метод позволил повысить предел усталостной прочности деталей на 15...20 %.

Все схемы дробеударной обработки обладают рядом общих характеристик: в результате контакта наполнителя с обрабатываемой поверхностью происходит снижение ее шероховатости; кинетическая энергия гранул является источником пластического деформирования поверхностного слоя детали; в нем создаются остаточные напряжения, что повышает срок службы изделия [4].

Выбор режимов дробеударной или дробеструйной обработки производится с учетом следующих технологических факторов: скорость дроби при встрече с обрабатываемой поверхностью; размер, материал и расход дроби; продолжительность обработки; направление потока дроби (угол атаки); материал детали; расстояние от места вылета дроби до поверхности детали; плотность, с которой гранулы покрывают обрабатываемый участок поверхности детали. В качестве критериев оптимизации выступают шероховатость поверхности, глубина наклепа и его величина. Так, для определения глубины наклепа hH авторы работы [4] предлагают использовать следующую зависимость:

![]() ,

(1)

,

(1)

где k - коэффициент, учитывающий плотность, с которой обрабатываемый участок покрывается следами от контакта с дробью;

V, dгр - скорость дроби в момент контакта и диаметр дроби;

α - угол атаки (угол встречи дроби с обрабатываемой поверхностью);

Ндин - динамическая твердость материала детали.

Анализ этого выражения показывает, что глубина наклепа при дробеструйной обработке уменьшается с увеличением твердости материала детали и увеличивается с возрастанием скорости, диаметра и угла атаки дроби. Для шероховатости поверхности наблюдается обратная зависимость - она снижается с увеличением твердости материала детали и уменьшением диаметра, скорости и угла атаки дроби. Остаточные напряжения связаны с пластической деформацией, но их величина при фиксированных режимах обработки в первую очередь зависит от физико-механических свойств материала детали. Приближенно можно считать, что средние остаточные напряжения пропорциональны динамической твердости материала [41]. При этом остаточные напряжения возрастают до "насыщения" с увеличением Ндин и технологических режимов обработки: скорости, размера и плотности гранул. Степень "насыщения" и равномерность обработки в свою очередь зависят от времени обработки участка поверхности tуч и расхода дроби Q:

![]() ,

(2)

,

(2)

![]() ,

(3)

,

(3)

где k1, k2 - коэффициенты пропорциональности, определяемые условиями получения оптимальных режимов;

gд - пропускная способность дробемета или сопла;

L - расстояние от сопла до детали, м.

Наряду с этим методы дробеударной обработки обладают существенным недостатком. При осуществлении процесса отсутствует возможность управления процессом удаления припуска с поверхности детали. Это не позволяет проводить как размерный съем материала детали, так и упрочнение локальных участков поверхности. Такая ситуация обусловлена отсутствием исследований зависимости величины удаленного припуска и величины наклепа от соотношения величины площади пятна рабочей среды на поверхности детали и суммарной площади обрабатываемой поверхности. Т.е. не решен вопрос размерного формообразования сложнопрофильных деталей с использованием дробеударного упрочнения поверхности.

Широкое распространение получил метод вибрационной обработки, который так же основан на использовании несвязанных гранул. Этот метод разделяют на виброударную и виброабразивную [5]. Основное их отличие заключается в том, виброударная обработка применяется для упрочнения обрабатываемых поверхностей, а виброабразивная - на отделочно-зачистных операциях (скругление кромок, удаление заусенцев, полирование и очистки поверхности). Схемы реализации способов вибрационной обработки и применяемое оборудование в обоих случаях схожи между собой. Есть различие в применяемом инструменте. При виброударной обработке в качестве инструмента применяют стальные шарики, дробь и другие гранулы, изготовленные из металла; а деталь при обработке закрепляются (рис. 5, б). Если деталь обрабатывается с использованием виброабразивного способа (рис. 5, а), то она не закрепляется в контейнере, а в качестве рабочих тел применяются абразивные гранулы из различных материалов, разнообразной формы и размеров. При таком методе обработки рабочий контейнер смонтирован на упругих подвесках и может совершать низкочастотные колебания в различных направлениях. Колебания контейнеру сообщают с помощью дебалансного вибратора, что в свою очередь вызывает интенсивные перемещения рабочей среды и деталей. Среда и детали участвуют в двух различных движениях - круговое перемещение всей массы загрузки контейнера и колебание с частотой, которая зависит от частоты колебаний контейнера. Направления относительных перемещений деталей и рабочих тел постоянно меняются, что приводит к их интенсивному контакту и трению.

а) б)

Рис. 5. Схемы виброобработки: а - виброабразивная; б - виброударная; 1 - контейнер, 2 - упругие амортизаторы, 3 - вибровозбудитель, 4 - рабочие тела, 5 - деталь, 6 - привод вращения обрабатываемой детали

Виброобработка бывает двух- и трехкомпонентная. Первая характеризуется тем, что каждая точка контейнера совершает гармонические колебания в одной плоскости. Наиболее распространенная при этом траектория колебаний имеет вид окружности или эллипса. Трехкомпонентная вибрация, иногда ее называют объемной, характеризуется тем, что каждая точка контейнера совершает гармонические колебания по пространственно замкнутой кривой с непрерывным изменением направления перемещения. Траекторией движения в этом случае также является эллипс или окружность, но их угловое положение непрерывно меняется.

Экспериментальные исследования и промышленное применение вибрационной обработки показали его эффективность на финишных операциях обработки труднодоступных участков деталей сложной конфигурации. Поиск рациональных режимов обработки (физические свойства и размеры рабочих тел, амплитуда колебаний и т.д.) позволил добиться одновременного получения наклепанного слоя, как на наружных, так и на внутренних поверхностях. Однако метод не лишен недостатков. Поиск режимов обработки, когда в качестве критерия оптимизации выбиралась приемлемая долговечность вибромашин, показал, что для увеличения срока службы установки должны работать с виброускорениями от 12 до 15g (где g - ускорение свободного падения). При этом скорость взаимного перемещения рабочей среды и детали не превышает 1,0...1,2 м/с, что приводит к увеличению времени обработки (оно находится в диапазоне от десятков минут до нескольких часов). Другим существенным недостатком виброобработки является невозможность локального удаления припуска, снижения шероховатости и упрочнения ограниченного участка поверхности детали, а только всей ее наружной или открытой для наполнителя внутренней поверхности. Все это свидетельствует о том, что виброобработка не может быть использована в качестве способа для размерного формирования характеристик качества поверхностного слоя сложнопрофильных деталей.

Интересен опыт применения несвязанных гранул для обработки сквозных каналов переменного сечения, основанный на перепрессовывании смеси каучука с абразивом или абразивной суспензии с СОЖ вдоль обрабатываемой поверхности. Такой метод получил в литературе название экструзионной обработки. При соприкосновении абразивных частиц с поверхностью канала происходит удаление припуска. Работы по совершенствованию метода проводятся в двух направлениях: модернизация и изменение конструкции экструзионного оборудования и поиск путей увеличения эффективности воздействия рабочих сред на обрабатываемую поверхность.

Результатом работ по первому направлению явилось создание установок типа УЭШ-350, которые оснащены специальными направляющими элементами, которые позволяют увеличить длину канала перепрессовывания и направить абразивную смесь под наклоном относительно ее основного движения. Однако показано, что при экструзионной обработке каналов рабочего колеса турбины съем металла по поверхности происходит неравномерно, а интенсивность обработки надает по мере раскрытия канала и возрастает в направлении его сужения, что является существенным недостатком метода, так как невозможно обеспечить требуемую точность профиля канала. Кроме того, существенным недостатком этого метода является низкий коэффициент полезного использования подводимой энергии.

Второе направление повышения эффективности экстру-зионной обработки решается за счет комплексного использования различных видов воздействий на материал детали. Такие методы получили наименование виброэкструзионной обработки и виброобработки с наложением электрического тока. Виброэкструзиоиная обработка заключается в периодическом возвратно-поступательном движении гранулированной рабочей среды через межлопаточные каналы детали в условиях низкочастотной вибрации (20...30 Гц). Вибрация осуществляется за счет периодического поворота контейнера с деталью и рабочей средой на 180° вокруг горизонтальной оси. Это повысило равномерность отделочно-упрочняющей обработки за счет снижения разницы в показателях качества открытых и труднодоступных поверхностей каналов.

Общим недостатком рассмотренных методов обработки с наполнителем является отсутствие возможности размерного формообразования сложнопрофильных поверхностей. Для некоторых из них это связано с применяемой схемой обработки, рабочими средами, оборудованием и средствами технологического оснащения. Другие методы обладают хорошими потенциальными возможностями в области размерного удаления припуска, однако, при их разработке и использовании не были решены вопросы управления энергией рабочей среды, формирующей поверхностный слой детали, и вопросы взаимодействия компонентов сред между собой. Это не позволяет моделировать процесс обеспечения размерного удаления припуска и получения заданных показателей качества поверхностного слоя. Одним из путей решения этой проблемы является разработка на основе существующих методов новых комбинированных процессов с применением наполнителя и выявления закономерностей, позволяющих управлять размерным съемом металла с локального участка поверхности.

Литература

1. Девкин М.М., Севастьянов Н.Д. Очистка поверхностей деталей металлическим песком. – М.: Машиностроение, 1968. – 67 с.

2. Ефимов Ф.Т., Фролов Н.Г. Металлическая дробь и песов. – М.: Машгиз, 1963. – 67 с.

3. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. – М.: Машиностроение, 1987. – 328 с.

4. Елизаветин М.А., Сатель Э.А. Технологические способы повышения долговечности машин. – М.: Машиностроение, 1969. - 400 с.

5. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. – М.: Машиностроение, 1978.

Воронежский государственный технический университет

УДК 627.9.047

КОМБИНИРОВАННОЕ ФОРМООБРАЗОВАНИЕ С ПРИМЕНЕНИЕМ НАПОЛНИТЕЛЯ

А.В. Кузовкин, Э.А. Азаренков, А.А. Савин

Представленные материалы посвящены анализу экспериментального и промышленного применения комбинированных методов воздействия на поверхность детали при финишной обработке

Разработка и создание новых комбинированных технологических процессов проводятся с целью получения способов обработки, обеспечивающих повышение качественных и количественных характеристик процесса изготовления деталей со сложной геометрией. При этом разрабатываются как размерные, так и безразмерные способы формирования поверхностного слоя деталей, которые предназначены для расширения области технологического использования электрофизикохимических методов обработки. В этом направлении работают ученые Воронежа, Казани, Тулы, Москвы, С.-Петербурга. Создано около 20 новых технологических приемов и методов, основанных на различном сочетании магнитного, химического, механического и теплового воздействий. При этом процесс выбора и разработки научных и технологических основ комбинированного метода обработки напрямую зависит от того, какой из технологических параметров должен нуждается в оптимизации. Некоторые из таких методов предполагают использование в качестве инструмента твердого наполнителя, позволяющего получать поверхности с заранее заданными свойствами.

Одним из таких методов является анодно-абразивная обработка, при которой используется комбинация анодного растворения металла заготовки и абразивной обработки. Наиболее интересной является разновидность анодно-абразивной обработки, при которой в качестве наполнителя используется свободный абразив рис. 1. Абразивные зерна 1 подаются в межэлектродный зазор (МЭЗ) между токопроводящим инструментом 2 и деталью 3. Абразивное зерно перемещается инструментом со скоростью от 10 до 15 м/с, удаляет часть припуска под обработку и способствует выносу продуктов анодного растворения. Кроме того, абразив выступает в роли регулятора величины МЭЗ. Качество поверхностного слоя детали регулируется усилием прижима электрода-инструмента к детали и находится в диапазоне Rа = 0,2...1,25 мкм. Такой вид комбинированного воздействия на материал детали эффективен при обработке хрупких и высокопрочных материалов.

Рис. 1. Анодно-абразивная обработка со свободным абразивом

К недостаткам метода анодно-абразивной обработки следует отнести невозможность его использования при обработке деталей сложного профиля, когда затруднено формирование МЭЗ между цельным ЭИ и обрабатываемой поверхностью.

Указанных недостатков лишен способ электрохимической обработки в свободном абразиве. Работы в этом направлении велись как в нашей стране, так и за рубежом. Тульские ученые применили для безразмерного электрохимического шлифования сталей и алюминиевых сплавов несвязанный абразив и токопроводящий наполнитель. При этом удельный съем металла по сравнению с традиционной виброобработкой увеличился до 100 раз. В качестве рабочей среды применяется смесь природного кварцита и диэлектрических гранул, а обработка проводится в несколько этапов: зачистка поверхности детали абразивным зерном без наложения электрического тока; собственно анодно-абразивная обработка с наложением электрического тока небольшой мощности; окончательная абразивная обработка без электрического тока. Удаление нетокопроводящих участков на поверхности детали и создание равномерного припуска на первом этапе, и интенсивное анодное растворение на втором позволили получить шероховатость поверхности Rа=0,32...0,63 мкм. Погрешность профиля поверхности при такой обработке достигает 10... 11 % от заданных размеров детали.

Авторы других работ [1] провели исследования, направленные на повышение точности метода и расширение его технологических возможностей. Их результаты показали, что детали должны находиться в незакрепленном положении в корпусе установки. Один из возможных вариантов организации такого вида обработки представлен на рис. 2. При этом осуществляется перемешивание смеси из свободно загруженных деталей, электролита и наполнителя с абразивными свойствами в электрическом поле, создаваемом электродами, установленными на противоположных стенках рабочей камеры.

Рис. 2. Схема ЭХО в свободном абразиве: 1 - диэлектрический корпус; 2, 3 - электроды; 4 - резервуар для приготовления, хранения и очистки электролита; 5 - детали; 6 - наполнитель с абразивными свойствами; 7 - мешалка; 8, 9 - приводы вращения мешалки и рабочей камеры

Хорошо себя зарекомендовал и широко используется на практике метод магнито-абразивной обработки (МАО) [2]. Он основан на явлении воздействия магнитного поля на ферромагнитные частицы с силой, достаточной для создания усилий резания при тонком абразивном воздействии на обрабатываемую поверхность. Существует несколько возможных схем процесса, отличающихся друг от друга той ролью, которую выполняет магнитное поле в каждом конкретном случае (рис. 3):

1) магнитное ноле формирует из ферромагнитного абразивного порошка режущий инструмент и создает необходимые силы резания (рис. 3, а); при этом движение резания детали сообщается электромеханическим приводом;

2) магнитное поле формирует из порошка режущий инструмент, создает силы резания и передает режущему инструменту движение резания от перемещающихся полюсов магнитного индуктора (рис. 3, б);

3) магнитное поле сообщает движение резания обрабатываемой детали или абразивному инструменту (рис. 3, в);

4) магнитное ноле создает силы резания и сообщает не-сформированной ферромагнитной абразивной массе движение резания (рис. 3, г);

5) магнитное поле накладывается на уже существующую абразивную обработку для повышения ее производительности (рис. 3, д и е).

Рис. 3. Схемы МАО: 1 - деталь; 2 - электромагнит; 3 -абразивный порошок; 4 - пескоструйная установка

Схемы финишной МАО, в зависимости от размеров абразивного зерна, уменьшают шероховатость обрабатываемой поверхности с Ra = 1,25...0,32 мкм до Ra = 0,08...0,02 мкм [2]. Общим для каждой из приведенных схем является то, что вне зависимости от химического состава абразивного наполнителя и его электропроводных свойств, обрабатываемая поверхность после МАО представляет собой совокупность определенно направленных рисок и выглаженных участков. Их длина и глубина определяются размерами гранул абразива. К достоинствам МАО следует наличие в поверхностном слое детали после обработки тангенциальных напряжений сжатия независимо от знака исходных напряжений, полученных на предшествующих стадиях обработки. Напряжения распространяются на глубину 2-4 мкм с максимумом на глубине 0,5 мкм, равным 140-160 МПа. При росте значения магнитной индукции наблюдается снижение внутренних напряжений сжатия UH в поверхностном слое детали, что приводит к некоторому снижению усталостной прочности и контактной жесткости поверхности.

В процессе обработки закаленной стали У10А, независимо от режимов резания, наблюдается некоторое увеличение микротвердости UH с 10 до 15 кПа с максимумом на глубине 1,5...2 мкм. Это объясняется структурными превращениями в сталях под действием переменных магнитных полей. К недостаткам, которые существенно сужают область использования метода, можно отнести невозможность локального съема металла с обрабатываемой сложнопрофильной поверхности, так как отсутствует возможность формирования рабочей среды заданных геометрических свойств, а для размещения оборудования создающего магнитное поле необходимо значительное рабочее пространство. Что не позволяет производить обработку каналов и полостей, профиль которых изменяется по сечению.

Исследования и практическое использование процесса размерной электрохимикомеханической обработки (ЭХМО) с твердым токопроводящим наполнителем показали, что существенное влияние на технологические параметры процесса ЭХМО оказывает скорость контакта гранулы с поверхностью заготовки и их геометрические размеры. Регулирование скорости прокачки электролита, подбор материала и размеров гранул дают возможность обработки участков поверхности, расстояние от которых до среза выходного сечения форсунки может составлять до 100 мм. Двухкомпонентная рабочая среда (электролит и наполнитель) выступает при этом в качестве дискретного электрода-инструмента, форма которого зависит от объема, в который он заключен. Если обрабатываются открытые полости, то ЭИ принимает форму струи, истекающей из гидравлического элемента, если же обрабатываются закрытые полости и каналы, то ЭИ принимает соответствующую им форму.

Признаком, характеризующим все известные методы ЭХМО, является многокомпонентная рабочая среда, которая в общем случае состоит из электролита, гранул наполнителя, шлама и газообразных продуктов анодного растворения.

На рис. 4 и 5 приведены схемы устройств для снятия заусенцев и обработки несвязанными токопроводящими гранулами. Устройство для снятия заусенцев (рис. 4) работает следующим образом. Пространство между диэлектрической эластичной 2 и электропроводящей 3 сетками заполнено гранулами наполнителя, причем диаметр отверстий в сетке 3 равен, а сетке 2 меньше диаметра гранул наполнителя. Это исключает возможность попадания наполнителя в межэлектродный промежуток, но дает возможность гранулам 4 перемещаться вертикально через сетку 3. Обрабатываемая деталь 5 устанавливается на подвижный стол 6 и подается к корпусу 1. При сближении токопроводящих гранул заусенцы интенсивно растворяются. Заусенцы небольшой высоты перемещают гранулы в пределах отверстий сетки 3, что позволяет сохранять контакт для подвода тока. Заусенцы большой высоты поднимают вверх не только гранулы, но и диэлектрическую сетку 2.

Рис. 4. Схема устройства для снятия заусенцев: 1 - корпус; 2 - сетка диэлектрическая; 3 - сетка электропроводящая; 4 - гранулы наполнителя; 5 - обрабатываемая деталь; 6 - подвижный стол; 7 - электролит

По схеме на рис. 5 обрабатывают открытые каналы и полости потоком несвязанных быстро летящих токопроводящих гранул, смоченных раствором электролита. Перенос электрического заряда наполнителем и электролитом, а так же создание наклепанного слоя, позволяет повысить производительность процесса удаления припуска по сравнению с традиционной ЭХО до 1,5 раз.

Рис. 5. Схема обработки токопроводящим наполнителем: 1 - сопло; 2 - гранула наполнителя; 3 - канал для ввода наполнителя в электролит; 4 - рабочая смесь; 5 - обрабатываемая поверхность

Для обработки фасонных поверхностей был разработан ЭИ, позволяющий равномерно распределять гранулы по обрабатываемой поверхности (рис. 6). Электролит с наполнителем через конфузор 2 равномерно распределяется по сечению потока и поступает в сопло 4 с каналами в виде концентрических окружностей, через которые они попадают на обрабатываемую поверхность.

Рис. 6. Электрод-инструмент для ЭХО с твердым наполнителем: 1 - катод; 2 - конфузор; 3 - камера; 4 - сопло с каналами; 5 -обрабатываемая деталь

При экспериментальном и теоретическом исследовании процесса ЭХО с применением токопроводящего наполнителя было изучено влияние гранул на удельную электропроводность межэлектродного промежутка (МЭП) и производительность процесса. Оказалось, что при определенных размерах гранул токопроводящий наполнитель выступает в роли диэлектрика и значительно повышает удельное сопротивление рабочей среды. При увеличении размеров наполнителя, изготовленного из одного и того же материала, происходит снижение удельного сопротивления МЭП и интенсификация процесса анодного растворения металла заготовки. Пороговое значение размера гранулы наполнителя, при котором она изменяет характер своей проводимости, получило название "критический диаметр".

Анализ существующих методов комбинированной обработки с применением наполнителя позволяет сделать следующие выводы и сформулировать направления предстоящих исследований.

Повышение надежности обработки сложнопрофельных деталей, применяемых в авиационной, ракетно-космической технике и в нефтегазовой промышленности, всегда представляла сложную инженерную и технологическую задачу.

Условия эксплуатации таких деталей накладывают жесткие ограничения по точности поверхностей, величине шероховатости и наличию внутренних напряжений в материале детали.

В связи с этим существует проблема разработки метода размерного формообразования сложнопрофельных деталей, обеспечивающего получение заданных характеристик качества на локальных участках поверхности. Такой метод должен отвечать нескольким принципиальным условиям:

- необходимо обеспечит размерную обработку труднодоступных для традиционного инструмента участков поверхности;

- необходимо гарантировать получение требуемых, заранее заданных характеристик качества поверхностного слоя деталей, так как все детали этого класса работают в условиях интенсивных знакопеременных нагрузок;

- необходимо проводить размерную обработку локальных участков поверхности (удаление припуска и упрочнение) с целью создания на рабочих поверхностях детали областей с повышенными эксплуатационными характеристиками.

Литература

1. Курчанинов А.М., Борщев К.А. Шпиндельная анодно-абразивная обработка деталей в насыпном абразиве// Электрофизические и электрохимические методы обработки металлов: сб. науч. трудов. – Тула, 1976.

2. Барон Ю.М. Технология абразивной обработки в магнитном поле. – Л.: Машиностроение, 1975. – 128 с.

Воронежский государственный технический университет

УДК 627

ИСПОЛЬЗОВАНИЕ ТРЕХМЕРНОГО МОДЕЛИРОВАНИЯ ПРИ ПОДГОТОВКЕ СТУДЕНТОВ-МАШИНОСТРОИТЕЛЕЙ

А.В. Попов, Е.А. Балаганская, И.Н. Касаткина

Рассматривается необходимость более глубокого изучения студентами машиностроительных специальностей трехмерного моделирования объектов.

Трехмерное моделирование все шире применяется при проектировании машин и механизмов, а в перспективе, по-видимому, будет доминирующей методологией. Несомненное преимущество трехмерного моделирования – естественность для человека, когда первоначально создается реальная объемная деталь, а уже затем, при необходимости, выполняются ее 2D-проекции. В настоящее время трехмерное моделирование эффективно поддерживается практически всеми пакетами САПР в машиностроении: AutoCAD, Autodesk Inventor, APM WinMachine, Компас 3D, T-Flex и др. (рис. 1).

Рис.1. Использование возможностей трехмерного моделирования в автомобилестроении.

Они предоставляют гибкие возможности, как для формообразования проектируемых деталей, так и для расчетов на прочность и жесткость. Более специализированные CADы позволяют точно и эффективно моделировать разнообразные технологические процессы в машиностроении, например: LVMFlow, TechnologiCS и др. Таким образом, пользователь обеспечен удобным инструментарием проектирования механизмов и машин, достаточно точным и быстрым.

Более того, парк оборудования машиностроения также переходит на прямое использование виртуальных объемных моделей: «… современные станки уже нельзя запрограммировать вручную. Чтобы полностью использовать их потенциал, нужны трехмерные чертежи, на основании которых специальные приложения сами программируют оборудование. Поэтому без 3D систем теряют смысл инвестиции в дорогостоящие средства производства, измеряемые сотнями тысяч, а порой и миллионами долларов (рис.2).

Рис.2 Токарно-фрезерный станок Integrex 300-III фирмы MAZAK (Япония).

На этом фоне остро стоит задача подготовки специалистов, имеющих прочные навыки применения трехмерного моделирования и умеющих применять соответствующие CADы. Причем это проблема не только для отечественных машиностроителей. «Отмечается, что настоящее время на трехмерное проектирование перешло не более 10% предприятий во всем мире. В основном это крупнейшие пользователи средств автоматизированного проектирования (авиаконструкторские бюро, производители автомобилей, станков)».

Практика преподавания трехмерного моделирования на машиностроительных специальностях выявила определенные проблемы в обучении студентов.

Одной из главных проблем является то, что базовая школьная подготовка студентов в области информатики и технического черчения недостаточна, а зачастую попросту отсутствует и перекошена в сторону чистой математики.

Кроме того, информационные технологии при преподавании различных предметов несогласованны как между собой, так и с предметом «Инженерная графика», отсутствует непрерывность обучения студентов трехмерному моделированию.

В-третьих, вследствие ограниченных финансовых возможностей ВУЗа приобретаются облегченные пакеты САПР с сильно урезанной функциональностью. В этих условиях следует ориентироваться на один и тот же пакет на всех предметах и специальностях, выбирая систему с наиболее полными функциями в рамках имеющихся средств. Наиболее перспективны в этом отношении САПР отечественных разработчиков, особенно если они поддержаны программами льготных поставок для учебных заведений, например, Компас 3D. Последние версии данной САПР предоставляют весь необходимый комплекс инструментов, как для двумерного, так и для трехмерного черчения, содержат основные библиотеки стандартных изделий, имеют расчетные модули для проведения проверочных расчетов спроектированных деталей и механических передач. Поскольку количество приобретаемых лицензий ограничено, целесообразно концентрировать процесс обучения трехмерному моделированию в специализированных межкафедральных компьютерных классах с получением доступа к лицензионному ключу по локальной сети.

Воронежский государственный технический университет