Учебное пособие 800427

.pdfСлой выбора на основе разработанных алгоритмов осуществляет расчет про-

граммы и управление. Задачей второго слоя является конкретизация неопределенно-

стей, которые возникают на слое выбора. Это, в первую очередь, уточнение режимов резания, повышение точности и производительности обработки. Введение адаптации по режимам резания и автоматическая коррекция упругих деформаций в системе ста-

нок-деталь сужают неопределенности, с которыми сталкивается программист, и об-

легчают работу слоя выбора. В задачу третьего слоя входит установление алгоритмов,

используемых на нижележащих слоях, и глобального критерия оптимальности систе-

мы. Этот слой может изменить алгоритмы и стратегию управления. В задачу этого слоя входят оперативное планирование работы ГПС, разработка технологии обработ-

ки с выбором типа инструмента, выбор критерия адаптации и т.п. Время, затрачивае-

мое на принятие решения для элементов верхнего уровня слоев, так же как и в иерар-

хии страт, больше, чем для элементов нижних уровней.

Введенные определения облегчают читателю применение формальных резуль-

татов теории систем для анализа структур ГПС.

Интегрированная система (CIM) в наиболее общей форме должна сочетать ука-

занные выше автоматизированные подсистемы CAD (проектирования, анализа конст-

рукции, проектирования оснастки); САР (планирования производства, составления производственных графиков операций механической обработки и загрузки-

разгрузки); САМ (подготовку технологии обработки и УП, управление станками,

складом, транспортом, идентификацией транспортных палет-спутников); CAQ (раз-

работку контрольно-измерительных операций, контроль за функциональным состоя-

нием оборудования).

САПР в интегрированной системе производства занимает верхний слой иерар-

хии.

Система, обладающая перечисленными возможностями, создает максимальную гибкость функционирования в пределах тех физических ограничений, которые свой-

ственны оборудованию ГПС. Интегрированная система обеспечивает организацию производства, в результате которой существенно сокращаются материально-

производственные запасы и объем незавершенного производства, в результате кото-

рой существенно сокращаются материально-производственные запасы и объем неза-

вершенного производства.

Использование интегрированных систем должно обеспечить:

-производство деталей определенной группы, начиная с разработки общей концепции и кончая получением готового изделия, с минимальным перио-

дом освоения;

-оперативную модификацию изготовляемых деталей;

-проектирование и изготовление технологической оснастки для производства деталей;

-производство экспериментальных образцов деталей.

Значительная часть выполненных разработок в области систем автоматического проектирования и компьютерного обеспечения производства в частности подготовки управляющих программ для ГПМ, могут быть модифицированы для использования в системе CAD/CAM.

Однако автономные пакеты программного обеспечения САПР не ставят задачу выполнить конструкцию детали так, чтобы она отвечала требованиям ее изготовления на конкретной ГПС. Поэтому для эффективного использования потенциала, которым обладают интегрированные производственные системы, необходимо предварительно выполнить весьма значительный объем исследований и разработок, направленных на совершенствование имеющихся систем САПР и подготовки УП на ЭВМ (САП).

САПР должна предусматривать при разработке конструкции процедуры огра-

ничений («окна решений») применительно к конкретной ГПС. Данные ограничения охватывают такие аспекты конструкции, как предпочтительные размеры, допуски,

используемые материалы и т.д. Критерии, используемые для указанных разработок,

формируются исходя из состава производственного оборудования; при этом выход за пределы заданного «окна решений» допускается только в определенных случаях. Ис-

пользование интегрированной системы CAD/CAM ускоряет процесс передачи ин-

формации, сокращает сроки выполнения заказов. Существенно, что САПР резко сни-

жает, если не ликвидирует вообще, рутинную работу, связанную с подготовкой тех-

нологической документации, хранением и дублированием ее.

Использование методов САПР повышает техническую ценность изделий. ЭВМ позволяет осуществить математически точное описание геометрии изделия и форми-

рование сложных поверхностей, исходя из аналитического задания образующих.

Графический дисплей дает возможность увидеть проектируемые детали и узлы. На-

конец, на ранней стадии разработки изделия можно проанализировать его прочност-

ные и другие характеристики либо поставить на испытательный стенд ЭВМ, т.е. вы-

явить ряд характеристик детали, используя, например, метод конечных элементов.

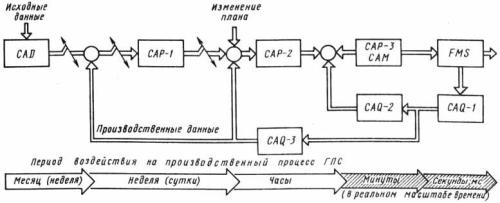

Рис. 1.14. Структура информационных связей в системе САПР-АСУП:

САР-1 – стратегическое планирование; САР-2 – тактическое планирование; САР-3 – оперативное планирование; CAQ-1 – контроль обработки; CAQ-2 – мониторинг цеха обработки; CAQ-3 – мониторинг системы.

Наращивая банк данных САПР, можно расширить стандартизацию и использо-

вание типовых элементов конструкции. За счет возможности мгновенного получения информации о хранящихся в базе данных сведениях расширяется вероятность по-

вторного применения апробированных конструктивных узлов. Параметризация дета-

лей (узлов) в форме вариантов программ открывает возможности совершенствования конструкций, использования общей инженерной интеллектуальной базы, что повы-

шает квалификацию инженеров-конструкторов. Интенсивное использование поиска повторяющихся деталей, вариантное программирование и образование групп типо-

вых деталей уменьшают их многообразие при одновременном повышении стандарти-

зации.

САПР позволяет инженеру справиться с нарастающим потоком информации,

введением различных технических и экологических граничных условий, необходимо-

стью выполнения трудоемких расчетов, особенно при объемной обработке деталей.

Большое значение приобретает САПР с точки зрения обеспечения безошибочной до-

кументацией различных видов: текстовой, чертежей, технологических маршрутных карт, управляющих программ и т.д.

Указанные факторы ограняют влияние САПР нa повышение гибкости системы САПР-АСУ ТП (CAD-CAM), эффективное использование производственных мощно-

стей ГПС. Интеграция систем CAD-САР-САМ-CAQ осуществляется за счет прямой передачи информации, полученной на отдельных фазах производства.

Применение САПР приводит к уплотнению организационной структуры. Это проявляется в сокращении потоков информации благодаря использованию подпро-

грамм типовых циклов обработки, банка данных, автоматической адресации инфор-

мации. Следует отметить, что относительно простые системы САПР (например, для деталей двух координатной обработки) могут реализоваться в трехуровневых систе-

мах управления, сочетаясь с другими задачами (см. рис. 1.9).

Следующий информационный иерархический слой занимает система автомати-

ческого планирования. Система компьютерного планирования ГПС (САР) состоит из трех подсистем: долгосрочного (стратегического), тактического и оперативного (рис.

1.14).

Стратегическое планирование занимает самый высокий иерархический слой и,

следовательно, функционирует с самой низкой частотой вмешательства. Этот вид планировании распространяется на глобальные годовые, квартальные и месячные планы. Значение этою плана состоит в создании производственной гипотезы, т.е. тео-

ретического помесячного производственного плана, к которому ГПС должна будет приспособиться. Определяются месячные загрузки различных ГПМ, контрольного оборудовании и период выполнения профилактических ремонтных работ. Укрупнен-

но устанавливается номенклатура инструментов, приспособлений, палет, исходя из оптимизации загрузки ГПС.

Тактическое планирование, занимающее промежуточный уровень, действует с относительно малой частотой (например, неделя или сутки). Основной функцией это-

го плана является компенсация отклонений производства от теоретического (номи-

нального) плана. Уточнение номинального календарного плана выполняется на осно-

вании информации, получаемой ЭВМ, о результатах работы ГПС за предыдущий пе-

риод. Составляется уточненный график изготовления партий деталей. График опре-

деляет оптимальную производственную программу, которая, и свою очередь, пред-

ставляет основу для оценки производительности системы и для определения потреб-

ности в материальных ресурсах.

Календарное планирование производственных операций может осуществляться как через определенные периоды времени (например, каждое утро), так и в произ-

вольные моменты, когда происходят какие-либо непредвиденные события, которые не отражены в производственном графике. Целью планирования является обе-

спечение минимальных сроков выполнении заказов, максимального коэффициента использования производственного оборудования, минимизация времени переналадки оборудования или оптимизация показателя, представляющего любую комбинацию перечисленных факторов.

Другие функциональные возможности системы календарного планирования служат естественным продолжением основной ее функции. Например, планирование потребности в материальных ресурсах представляет непосредственный результат со-

ставления производственного календарного плана Вмешательство тактического плана носит «глобальный» характер: производит-

ся модификация всего производственного номинального плана – от его текущего со-

стояния до конца программируемого периода.

Таким образом, вторая функция этого плана состоит в компенсации всех не-

предвиденных событий, например, нехватка заготовок и длительные состояния неис-

правностей оборудования.

Тактический план, вырабатываемый ПрО ЭВМ второго или третьего уровня,

принимается к исполнению только после его подтверждения командой руководителя участка (цела). Затем новый календарный план заменяет предыдущий. Весьма важной является получаемая при этом информация о выполнении тактического плана относи-

тельно первоначального стратегического и оценки производственных расходов за прошедший период на изготовление различных типов деталей.

На низшей ступени иерархии находится оперативное планирование. Оно вы-

полняется в реальном масштабе времени автоматически без вмешательства операто-

ра. На этом уровне задачи планирования и непосредственного управления ГПС связа-

ны наиболее тесно. Основная роль оперативного плана – оптимальное выполнение директив, предусмотренных тактическим планом. В частности, определение текущих приоритетов транспортно-складской системы с учетом времени обработки, рацио-

нальной организации работы на транспортных средствах по доставке палет и инстру-

ментов и т.д. В задачу оперативного планирования входит также составление теку-

щих отчетов.

Процедура производственного календарного планирования включает организа-

цию двух файлов: файла «детализированной производственной программы» и файла

«оперативного планирования (текущего графика)». Формат этих файлов одинаков, но они имеют различное назначение.

Детализированная производственная программа является выходной информа-

цией графика обработки партий деталей и представляет результат процедуры оптими-

зации. Как правило, такой график составляется ежедневно и в течение дня не пере-

сматривается. Если не происходит никаких непредвиденных событий, то все произ-

водственные операции осуществляются в полном соответствии с указанным графи-

ком. В этом случае необходимость составления файла оперативного планирования отсутствует. Система транспортирования материалов непосредственно взаимодейст-

вует с детализированной производственной программой.

Файл «оперативного планирования» корректируется в реальном масштабе вре-

мени. Коррекция данных этого файла может осуществляться как оператором, так и системой управления ГПС. С течением времени файлы детализированной производ-

ственной программы и оперативного планирования начинают все более отличаться одни от другого. Файл оперативного планирования содержит краткосрочный прогноз производства, в котором учтена вся информация, имеющаяся в настоящий момент.

Этот прогноз может существенно отличаться от полученных ранее при составлении графика обработки партий деталей.

Отчеты, касающиеся сопоставления следующего тактического плана, форми-

руются на базе обработки информации, которая содержится в обоих файлах «детали-

зированной программы» и «оперативного планирования». Исходя из этого, решения,

принимаемые системой планирования, базируются на итеративных процедурах, кото-

рые определяют порядок передачи в производство отдельных заказов. Затем, исполь-

зуя методы математической теории операций, прогнозируют соответствующий уро-

вень производительности гибкой производственной системы.

Полученная в результате указанной процедуры детализированная производст-

венная программа тактического плана оптимизируется таким образом, чтобы обеспе-

чить требуемые сроки выполнении заказов и одновременно максимальный коэффи-

циент использовании производственного оборудования. При этом используется про-

грамма имитационного моделирования и оптимизации работы ГПС.

В тех случаях, когда руководитель производства вносит исправлении в детали-

зированную производственную программу или в оперативный график выполнения операций, осуществляя их «ручную» модификацию, система управления учитывает внесенные исправлении, но не выполняет оптимизационных процедур. Однако если оператор считает, что причина, вызвавшая необходимость изменений, носит система-

тический характер, то можно выполнить оптимизацию тактического плана. Приве-

денные соображения иллюстрируют широкие возможности системы САР и адапти-

руемость ее к различным исполнениям ГПС.

Система САР получает информацию о протекании производственного процесса из системы САМ и помогает принять решение по управлению ГПС, выполняя, таким образом, роль советчика в решении оперативных вопросов и долгосрочного планиро-

вания.

Система САР-САМ помогает оператору лично: предлагаются решения, которые оператор может принимать или не принимать для реализации, и прогнозируются ре-

зультаты предлагаемых изменений. Таким образом, оператор может относительно легко рассмотреть несколько альтернативных вариантов высокого качества проработ-

ки и иметь четкое представление oб их возможных результатах.

По мере того как гибкие производственные системы будут становиться более сложными, оперативное планирование и на его основе принятие решений станет еще более эффективным. Кроме того, математические модели и эвристические алгоритмы,

используемые при этом, позволяют легко адаптировать программу к требованиям ка-

ждого индивидуального приложения, обеспечивая гибкое планирование и управление для ГПС

Из сказанного выше следует, что система СAD-САР позволяет: а) обеспечить своевременное выявление «узких мест» и идентификацию оборудования, которое ог-

раничивает общую производительность системы; б) оценивать альтернативные вари-

анты локальных изменений в производственной системе (время рабочих циклов, ем-

кости буферных накопителей, график работ по техническому обслуживанию обору-

дования и т.п.); в) определить воздействие указанных локальных изменении на об-

щую производительность системы и на стоимость изготовления изделия; г) обеспе-

чить систематическое получение, хранение и обработку информации непосредствен-

но из производственных подразделений предприятия. Информация доступна в на-

глядном виде (графики, таблицы, диаграммы) специалистам различных подразделе-

ний ГПС, выполняющим административные и управленческие функции. Это позволя-

ет совершенствовать стратегию управления, а также предусмотреть улучшение во вновь создаваемых ГПС.

Эффективность создания интегрированных систем (CAD-CAP-САМ) в значи-

тельной степени базируется на том, что для САПР деталей, технологических процес-

сов, планирования производства и подготовки управляющих программ для станков с ЧПУ требуются во многом общие геометрические и технологические данные по изго-

тавливаемым деталям.

Аппаратные средства управления и программные модули типовой системы управления ГПС должны отвечать следующим четырем основным требованиям:

-возможность адаптации к изменению условий производства в широких пре-

делах, поскольку число станков и их характеристики различны для каждого участка (цеха); кроме того, возможна модернизация оборудования дейст-

вующей ГПС;

-программное обеспечение должно иметь возможность удовлетворять требо-

ваниям выпуска всей заданной номенклатуры продукции и адаптироваться к изменениям производственной программы;

-локальная вычислительная сеть должна обеспечивать передачу информации между всеми уровнями в обоих направлениях;

-иерархические уровни должны иметь объемы памяти, обеспечивающие на-

капливание технологической и другой информации, расширение ПрО с вве-

дением новых программных модулей (в том числе моделирования и контро-

ля).

Система автоматического контроля предназначена для повышения качества из-

готовления изделий при обеспечении высокой производительности. Принятие и обра-

ботку информации, поступающей от ГПС для выдачи оператору или подготовки об-

ратной реакции системы управления, называют также мониторингом. В соответствии с этим в ГПС различают модули мониторинга системы и технологического процесса

(см. рис.1.14). Мониторинг системы обеспечивает обработку, выдачу на дисплей и печать данных о рабочих характеристиках ГПС, в том числе статистических сведений по точности обработки, числе деталей, обработанных в смену, очереди на обработку

по отдельным участкам и другой сводной информации. Периодичность и форму отче-

тов может устанавливать пользователь. Развитый мониторинг системы должен иметь возможность получения ответов и справок на вопросы оператора с доступом по всей

(в том числе плановой) информации ГПС. Основное назначение этого мониторинга – обратная связь для изменения тактического плана.

Мониторинг процесса является информационной базой ГПС. Он предусматри-

вает контрольные измерения деталей, регистрацию загрузки палет, места их размеще-

ния, состояние инструмента. Мониторинг процесса обеспечивает запоминание со-

стояния ресурсов ГПС станков, транспортных средств линии, локальных складов,

центрального склада. Важное значение имеет запоминание информации, относящейся к инструментам, использованным в ГПС. Фундаментальной функцией является выда-

ча сигналов аварийных состояний (АЛАРМ), сигнализация аномалий. Создание банка данных, разработка методов экспертных оценок, планирование с использованием ма-

тематических моделей привели к переходу от ЭВМ, выполняющей функцию вспомо-

гательного расчетного средства, к ЭВМ, выступающей в качестве «усилителя интел-

лекта» специалистов – руководителей производства.

1.4. Оборудование и примеры компоновок ГПС

Архитектура ГПС разнообразна и продолжает непрерывно развиваться. Однако определился ряд типовых решений как по отдельным техническим средствам, так и по их взаимосвязи в общей структуре. В общем случае оборудование ГПС образуют:

ГПМ, автоматизированные склады деталей – заготовок, инструмента и оснастки,

транспортные средства, ЭВМ и каналы передачи информации (ЛВС).

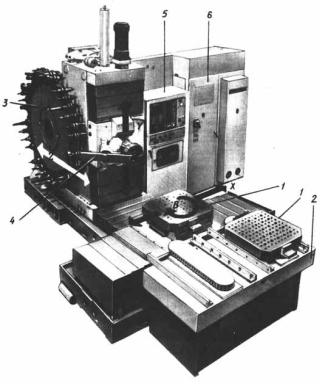

Гибкие производственные модули. По принципу автоматизации загрузки и снятия заготовок ГПМ делят на две группы: со сменными приспособлениями – пале-

тами и с применением промышленных роботов. Первый тип ГПМ предназначен в ос-

новном для обработки корпусных деталей, а второй – для деталей типа тел вращения.

Для смены инструмента применяют в обоих типах ГПМ манипуляторы или промыш-

ленные роботы (ПР), а также комплектную замену магазина инструментов. Одна из наиболее распространенных компоновок ГПМ для обработки корпусных деталей приведена на рис.1.15. В состав ГПМ входят четырехкоординатный горизонтальный фрезерно-сверлильно-расточный многоцелевой станок с поворотным столом и инст-

рументальным магазином, двухпозиционный накопитель палет. Магазин может быть съемным, а накопитель палет у станка расширен. Пример такого ГПМ приведен ни рис.1.16. На станке установлено два инструментальных диска – съемный и стацио-

нарный. Замена диска выполняется во время работы ГПМ и занимает 20 с.

Рис. 1.15. Компановка четырехкоординатного ГПМ для обработки корпусных изделий:

1 – совмещенное приспособление; 2 – накопитель паллет; 3 – инструментальный магазин; 4 – рука для установки инструмента в шпиндель; 5 – УЧПУ; 6 – шкаф электрооборудования.

Существенно, что в этой компоновке диски с инструментами могут в ГПС ав-

томатически транспортироваться на инструментальный склад и заменяться. Таким образом, общее количество инструмента, используемого ГПМ в автоматическом цик-

ле, практически не лимитируется.

При использовании ГПМ в состав ГПС накопитель палет может быть уменьшен за счет смены их с помощью транспортной системы.

При расположении загрузочного стола в направлении оси неподвижного стола ГПМ время смены сокращается. Преимущество имеют варианты, в которых обеспе-

чивается свободный доступ к рабочей зоне станка.

В ГПМ для обработки деталей типа тел вращения применяют встроенные и ав-

тономные роботы, обслуживающие один или несколько станков. На рис.1.17 показан