- •Оглавление

- •Введение

- •1.Экологическая безопасность как основа эффективного развития технологий

- •1.1. Понятие экологической безопасности предприятий

- •1.2. Последствия несоблюдения принципов экологической безопасности

- •1.3. Способы поддержания и создания условий для экологической безопасности

- •2.Экологическая безопасность атмосферы

- •2.1. Аппараты сухой и мокрой очистки газа

- •2.2. Электрофильтры

- •2.3. Выбор технологии газоочистки

- •2.4. Классификация способов газоочистки

- •2.5. Абсорбционная очистка газов

- •2.6. Адсорбционная очистка газов

- •2.7. Конденсационная очистка и термоокисление

- •2.8. Фильтры

- •3.Экологическая безопасность гидросферы

- •3.1. Источники загрязнения вод на тэс и аэс

- •3.2. Основные направления использования воды на тэс и классификация источников загрязнения.

- •3.3. Системы оборотного водоснабжения

- •3.4. Методы очистки сточных вод тэс

- •3.5. Метантенки как эффективный способ для переработки сточных вод

- •4.Экологическая безопасность литосферы

- •4.1. Классификация твердых отходов

- •4.2. Утилизация твердых отходов тэц

- •4.3. Утилизация твердых отходов очистных сооружений

- •5.Экологическая безопасность аэс

- •5.1. Классификация отходов аэс

- •Некоторые биологически значимые твердые продукты деления при работе ядерного реактора

- •5.2. Очистка газов на аэс

- •5.3. Сбор и удаление отходов на аэс

- •6. Альтернативные источники энергии

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.Экологическая безопасность атмосферы

Экологическая безопасность атмосферы определяется содержанием вредных веществ, которые оказывают неблагоприятное воздействие на окружающую среду и организм человека. Мы с вами прекрасно понимаем, что полностью исключить указанные вещества просто невозможно, поскольку всегда в природе есть фоновые концентрации, но максимально сократить их присутствие вполне реальная задача. Возьмем, к примеру ТЭС. Согласно исследованиям, энергетика – самая грязная отрасль в мире. И вовсе не потому, что очень вредно, а просто очень большие объемы выбросов, рассредоточенные по территории. Та же нефтехимия и нефтепереработка в тысячи раз вреднее и опаснее, просто ее реально меньше. А ТЭС есть практически в каждом более или менее маленьком городе. Итак, чем же вредна ТЭЦ для атмосферы?

Это продукты сгорания. Все, что когда то содержалось в твердом, жидком или газообразном состоянии глубоко под землей при сгорании выделяет массу энергии, которая идет на благо человека (это тепло, электроэнергия). При этом выделяется большой объем загрязняющих веществ в виде оксида углерода, серы и азота, канцерогенного бензапирена и пр. Это реально проблема и с этим надо, что то делать. Для очистки дымовых газов существует масса устройств и технологий, которые при грамотном применении дают отличный эффект. Т.е. выброс в окружающую среду стремиться к нулю. Давайте рассмотрим данные технологии.

2.1. Аппараты сухой и мокрой очистки газа

Аппараты сухой и мокрой очистки газа относят к первичным стадиям очистка воздуха или дымовых газов от твердых частиц.

Вентиляционный воздух предприятий или дымовые газы как правило загрязнены твердыми частицами. Твердые частицы встречаются в дымовых газах при сжигании твердого топлива. В промышленности вентиляционный воздух может быть загрязнен как крупнодисперсной, так и мелкодисперсной пылью. К первой относятся результаты работы деревообработки, ко второй тонкая обработка материалов, например шлифовка. Первичная очистка производится с помощью циклонов. Конструкция наиболее популярного из них, приведена на рисунке 38.

Рис. 38. Схема центробежного циклона: 1- корпус циклона; 2 – подача газа; 3 – выходная труба; 4 – бункер для сбора пыли |

Рис. 39. Расчетная схем циклона |

Газовый поток подводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса и совершает вращательно-поступательное движение вдоль корпуса 1 к бункеру 4. На стенке циклона образуется пылевой слой, который попадает в бункер. Отделение пыли происходит за счет поворота газового потока в бункере на 180о. Очищенный от пыли поток газа направляется в выходную трубу 3. Обязательным условие эффективной работы циклона является его герметичность.

В промышленности широко применяют цилиндрические и конические циклоны. Диаметр циклона может составлять от 200 мм до 3 000 мм. Как правило, все циклоны унифицированы, их конструктивные размеры привязаны к его внутреннему диаметру.

Циклоны предназначены для улавливания сухой пыли аспирационных систем, золовых выбросов, пыли из сушилок при начальной запыленности от 0,3 – 4000 г/м3. Избыточное давление газов не должно превышать 2500 Па, а температура газов – на 20- 30 оС выше точки росы, но не более 400 оС.

Производительность по очищаемому газу составляет от 100 до 68 000 м3/ч. Эффективность очистки для частиц пыли с размером свыше 10 мкм составляет от 0,83 до 0,97. С ростом размера частиц растет эффективность улавливания. Циклоны подобного типа применяют для предварительной очистки газа, а также для очистки от крупных частиц.

В настоящее время существует множество методик аналитического расчета циклонов, расчеты по которым дают приближенные результаты. Наиболее достоверным является метод, в основу которого положены экспериментальные исследования различного типа циклонов. Данный метод имеет высокую степень точности расчета и достаточно прост для использования его в инженерной практике.

Исходными данными для расчета циклона являются условия работы и его тип, а также:

![]() -

расход газа при нормальных условиях,

м3/ч;

-

расход газа при нормальных условиях,

м3/ч;

![]() -

плотность газа, кг/м3;

-

плотность газа, кг/м3;

Т – температура газа, °С;

Рбар – барометрическое давление, кПа;

Рц – давление или разряжение газа в циклоне, кПа;

Z – исходная концентрация пыли, г/м3;

![]() – плотность

пыли, кг/м3.

– плотность

пыли, кг/м3.

Подробная методика расчета изложена в [1, 9].

Для очистки больших объёмов газа применяют вихревые золоуловители.

Пример такого приведен на рисунке 40.

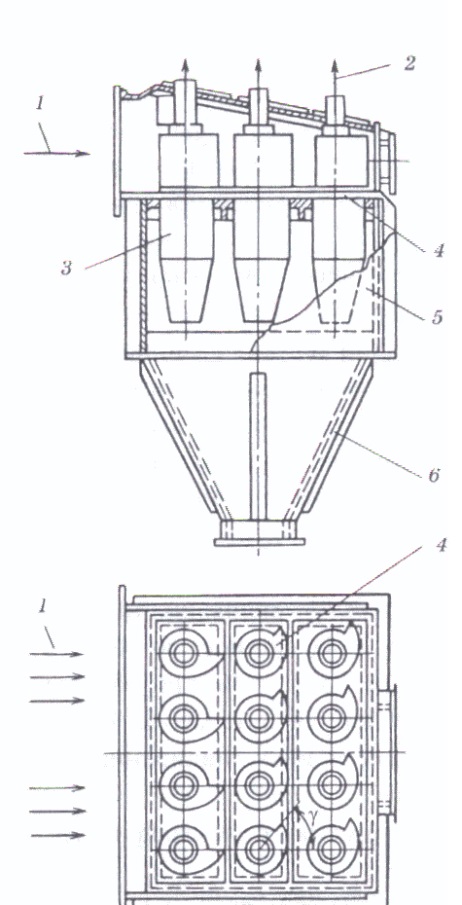

Рис. 40. Батарейный циклон: 1 – подвод запыленного газа; 2 – отвод очищенного газа; 3 – циклоны; 4 – опорный пояс; 5 – корпус циклона; 6 – бункер сбора твердых частиц (золы)

Золоуловитель конструктивно выполнен таким образом, что подвод и отвод газа осуществляется с помощью общих коллекторов, а внутри газ распределяется между несколькими параллельно расположенными центробежными циклонами. Такая схема приводит к возможности очистки больших объемов газа без потери эффективности очистки и соблюдении энергетической и экономической эффективности установки.

Если пыль имеет хорошую смачиваемость для повышения эффективности применяют мокрые золоуловители. Пример такого золоуловителя приведен на рисунке 41.

Принцип работы похож с работой центробежного циклона, а для повышения эффективности очистки в верхнюю часть циклона подают воду, обеспечивая ее движение навстречу очищаемому газовому потоку.

Подачу воды обеспечивают путем распыла в объеме через форсунки или путем подачи через кольцевой канал по стенкам циклона. В ходе работы твердые частицы смачиваются водой и под действием силы тяжести попадают в бункер для сбора, а очищенный газ отводится через верхнюю часть.

Данные циклоны применяются также при очистке от взрывоопасных газов или когда требуется снижение температуры газового потока. Эффективность мокрого золоуловителя существенно выше, чем у сухого, и составляет около 70 – 80%.

Как видно из вышеизложенного, эффективность циклонов достаточно низкая. Следовательно, вентиляционный воздух и дымовые газы нуждаются в более глубокой очистке. Это может быть достигнуто с помощью следующих специальных технологий и устройств.

Рис. 41. Мокрые золоуловители: А – центробежный циклон: 1 – подвод загрязненного газа; 2 – корпус; 3 – подвод воды; 4 – бункер; 5 – гидрозатвор; 6 – отвод очищенного газа; б – мокрый золоуловитель с трубой Вентури; 1 – подвод запыленного газа; 2 – отвод очищенного газа; 3 – подвод воды; 4 – труба Вентури; 5 – корпус; 6 – бункер; 7 – гидрозатвор.