- •Часть 1

- •Часть 1

- •Введение

- •1. Основы проектирования оборудования

- •1.1. Процедура проектирования станка

- •Система металлорежущий станок как объект

- •1.3. Учет иерархического строения станочной системы

- •2. Разновидности моделей объектов проектирования

- •2.1. Роль математической модели объекта в повышении

- •2.2. Машинное моделирование динамики объектов станка

- •Выходные (вторичные) параметры

- •2.4. Концептуальные положения системного подхода к процессам резания

- •2.5. Организация информации о технической

- •2.6. Графы, используемые при расчете конструкций станков

- •2.7. Компоновочный синтез станочных узлов

- •3. Системно-структурное моделирование

- •3.1. Процесс резания - шлифования как большая

- •3.2. Структура технической системы процесса шлифования

- •3.3. Пример структурно-функционального моделирования процесса абразивной обработки

- •4. Точностной анализ оборудования и механизмов

- •4.1. Основные источники погрешностей

- •4.2 . Точность станка

- •4.3. Критерии оценки качества станков

- •2.4. Концептуальные положения системного подхода к процессам резания…………………………….……….…….87

- •Часть 1

- •3 94026 Воронеж, Московский просп., 14

4.3. Критерии оценки качества станков

Для того, чтобы станок обладал высокими техническими характеристиками, необходимо, чтобы его показатели качества (геометрическая точность, жесткость, виброустойчивость и др.) находились в требуемых пределах в течение всего периода эксплуатации и обеспечивали выпуск продукции заданной точности. Поэтому необходимо оценить начальные (статические) показатели качества станка и их изменение под влиянием разнообразных процессов, действующих на станок и его элементы при эксплуатации.

Начальные (статические) показатели качества станков определяются геометрической и кинематической точностью станков.

Станок, в первую очередь, должен обеспечивать необходимую геометрическую точность всех его элементов. Вследствие неточного расположения узлов и деталей станка и неточности основных направляющих элементов происходит нарушение тех геометрических траекторий, по которым перемещаются основные рабочие органы станка. Так, из-за погрешностей подшипников шпинделя или овальности его шеек происходит радиальное биение шпинделя, которое искажает форму обрабатываемой детали в поперечном направлении. Непрямолинейность направляющих скольжения приводит к искажению траектории перемещения суппортов и столов станка, что также искажает форму обработанной поверхности.

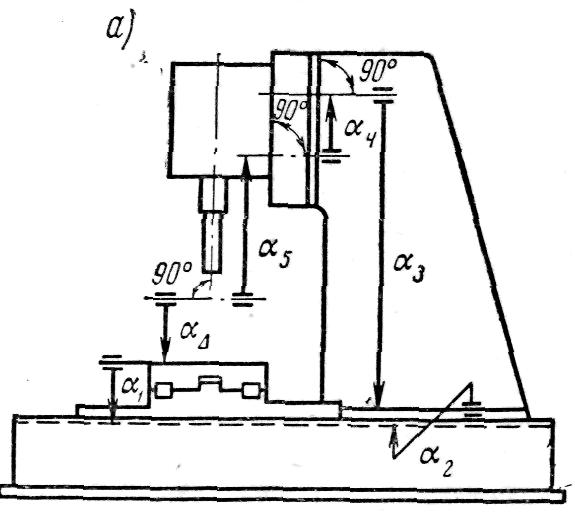

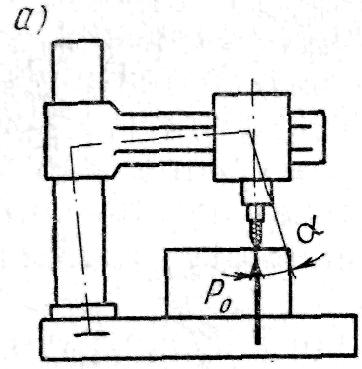

Точность взаимного положения двух рабочих органов станка (например, шпинделя и стола) зависит от точности элементов той размерной цепи, которая связывает эти узлы. Например, отклонение оси шпинделя координатно-расточного станка от перпендикулярности к рабочей поверхности стола α∆ (рис. 65) зависит от соответствующих отклонений αi сопрягаемых поверхностей узлов станка:

![]()

Размерные

цепи на рис. 65 рассмотрены в двух взаимно

перпендикулярных плоскостях. Здесь

отклонение оси шпинделя от перпендикулярности

к плоскости стола зависит от непараллельности

плоскости стола и направляющих станины

![]() и

и

![]() ;

непараллельности привалочной поверхности

под стойку и направляющих станины

;

непараллельности привалочной поверхности

под стойку и направляющих станины

![]() и

и

![]() ,

неперпендикулярности плоскости стойки

для соединения со станиной и плоскости

под блок направляющих шпиндельной бабки

,

неперпендикулярности плоскости стойки

для соединения со станиной и плоскости

под блок направляющих шпиндельной бабки

![]() и

и

![]() ,

непараллельности направляющих бабки

и опорной поверхности блока

,

непараллельности направляющих бабки

и опорной поверхности блока

![]() и

и

![]() ,

непараллельности оси шпинделя и

направляющих бабки

,

непараллельности оси шпинделя и

направляющих бабки

![]() и

и

![]() .

.

Из схемы видно, что при высоком допуске на неперпендикулярность оси шпинделя столу к точности взаимного положения узлов станка предъявляются еще более строгие требования. Часто для этой цели применяют пригонку одного из звеньев в собранном станке, например шабрят плоскости стойки, превращая звено размерной цепи в компенсатор. Достижение высокой геометрической точности станков, особенно прецизионных, является сложной технологической задачей, тесно связанной с конструкцией станка.

Рис. 65. Размерные цепи координатно-расточного станка

На нормы точности металлорежущих станков имеется ГОСТ, в котором указаны допустимые отклонения (погрешности) в работе различных типов станков и методы проверки всех основных элементов станка. Эти проверки характеризуют лишь геометрическую точность станка, без учета действующих усилий резания.

Кроме геометрической, различают кинематическую точность элементов станка. Последняя необходима для характеристики тех станков, в которых форма обрабатываемой поверхности зависит не только от траекторий относительного перемещения инструмента и заготовки, но и от скоростей их взаимного движения. Например, если на токарно-винторезном станке нарезается резьба и суппорт перемещается по строго прямолинейной траектории, а шпиндель не имеет биения, то основные неточности на изделии возникают, если нарушается передаточное отношение между числом оборотов и перемещением суппорта.

Точность кинематической цепи, которая в первую очередь зависит от качества зубчатых передач и ходового винта, определит точность обработки. Поэтому кинематические ошибки в зуборезных, винторезных, зубо- и резьбошлифовальных станках существенно влияют на точность обработки.

Большое влияние на точность обработки на координатно-расточных и других станках оказывает точность измерительных устройств, предназначенных для перемещения стола, суппорта с изделием или инструментальной головки.

Геометрическая и кинематическая точность станков является необходимым, но не достаточным условием для обеспечения высокого качества станка. Для этого надо учитывать также сопротивляемость его узлов и деталей действию внешних и внутренних сил. В этих случаях говорят о прочности систем. При расчетах деталей станков на прочность необходимо учитывать характер нагрузок, действующих на деталь, так как от этого зависят вид разрушения детали и методы ее расчета.

Узлы и детали станка должны обладать такой прочностью, чтобы в течение всего периода эксплуатации не происходило отказов станков из-за поломок их узлов. Считают, что поломка является следствием неправильного расчета и подбора материала или недопустимых методов эксплуатации оборудования.

Статическая прочность определяет размеры лишь некоторых деталей станков: медленно вращающихся валов и шестерен, крепежных винтов, некоторых неответственных корпусных деталей.

При

этом допускаемые напряжения σдоп

для пластических материалов (стали)

выбирают по отношению к пределу текучести

![]() ,

а для хрупких материалов (чугуна) - по

отношению к пределу прочности

,

а для хрупких материалов (чугуна) - по

отношению к пределу прочности

![]() .

.

Устанавливают

также коэффициенты запаса, которые

находятся обычно в пределах

![]() для термически необработанных и

улучшенных сталей и

для термически необработанных и

улучшенных сталей и

![]() для деталей из чугуна, работающих на

изгиб.

для деталей из чугуна, работающих на

изгиб.

В условиях эксплуатации большое значение уделяют усталостной прочности детали, т. к. это определяет размеры большинства деталей станка. Наличие переменных напряжений характерно для деталей привода и исполнительных механизмов — валов, зубьев шестерен, деталей многих механизмов, у которых напряжения периодически изменяются от σmin до σmax (или от τmin до τmax). В этом случае поломка деталей может произойти в результате появления так называемой усталостной трещины.

Из

механики известно, что основным

показателем прочности материалов при

переменных нагрузках является предел

выносливости (усталости) σr,

по отношению к которому и рассчитывают

допускаемое напряжение. При подсчете

допускаемых напряжений вводят эффективный

коэффициент концентрации напряжений

![]() (или

(или![]() ),

который учитывает возникновение высоких

местных напряжений в местах изменения

сечения деталей (концентрацию напряжений).

Для нормальных и касательных напряжений

имеем зависимость

),

который учитывает возникновение высоких

местных напряжений в местах изменения

сечения деталей (концентрацию напряжений).

Для нормальных и касательных напряжений

имеем зависимость

![]() ,

,

![]() .

(81)

.

(81)

Иногда отдельно вводят коэффициенты, учитывающие влияние размеров детали, так называемый, масштабный фактор (е) и состояние поверхностного слоя - :

![]()

![]() ,

(82)

,

(82)

Для

различных материалов берут данные для

предела выносливости при изгибе с

симметричным циклом нагружения

![]() ,

с коэффициентом асимметрии

,

с коэффициентом асимметрии

![]() .

.

Для

определения

![]() при

асимметричном цикле необходимо

пользоваться формулами или диаграммами

предельных напряжений. Для наиболее

распространенного случая асимметричной

нагрузки при изменении напряжений от

нуля до максимума r

= 0 (например, для зубьев шестерен) пределы

выносливости

при

асимметричном цикле необходимо

пользоваться формулами или диаграммами

предельных напряжений. Для наиболее

распространенного случая асимметричной

нагрузки при изменении напряжений от

нуля до максимума r

= 0 (например, для зубьев шестерен) пределы

выносливости

![]() для сталей в первом приближении равны:

для сталей в первом приближении равны:

![]()

![]() .

(83)

.

(83)

На уменьшение концентрации напряжений и, следовательно, на повышение усталостной прочности большое влияние оказывают конструктивные формы деталей.

При переходах от одного диаметра к другому у валов и шпинделей на концентрацию напряжений большое влияние оказывает радиус галтели. Увеличение этого радиуса, применение переходов эллиптической и специальной формы способствуют снижению местных напряжений.

Большое влияние на предел усталости оказывают выбор материала, чистота поверхности и метод ее обработки; среда, в которой работает деталь, и другие факторы.

Коэффициент запаса (без учета масштабного фактора) находится обычно в пределах n = 1,3 ÷ 1,7.

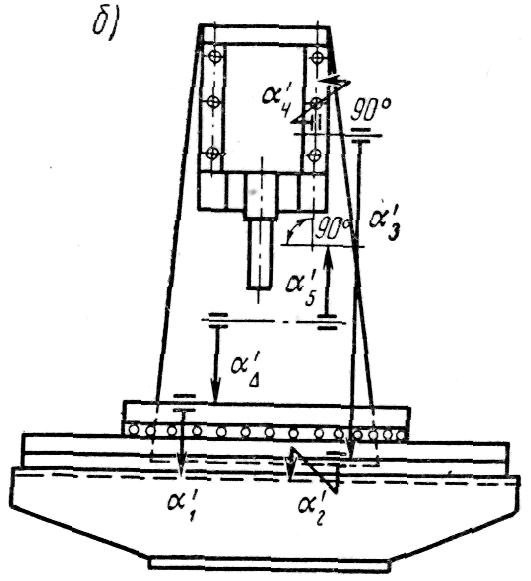

Как

известно, детали, работающие в условиях

переменной нагрузки, могут иметь

ограниченный срок службы. Кривая

выносливости, изображенная в координатах

![]() — предел выносливости,

— предел выносливости,

![]() — число циклов нагружения (рис. 66),

показывает, что если напряжения не

превышают

— число циклов нагружения (рис. 66),

показывает, что если напряжения не

превышают

![]() — длительного предела выносливости,

то деталь будет иметь теоретически

неограниченный срок службы.

— длительного предела выносливости,

то деталь будет иметь теоретически

неограниченный срок службы.

Если

же напряжения выше

,

то деталь сможет работать лишь ограниченное

число циклов, после чего разрушится от

появления усталостной трещины. Величина

N0

— базовое число циклов, которое

соответствует границе двух участков

кривой выносливости: I

— временного предела выносливости

(ограниченный срок службы деталей) и II

— длительного предела выносливости.

Для сталей

![]() .

.

Выносливость

(усталостная прочность) поверхностных

слоев деталей определяет

работоспособность шестерен, подшипников

качения, рабочих элементов многих

фрикционных вариаторов, кулачков,

роликов и других деталей, работающих в

условиях контактной нагрузки. Возникающие

местные напряжения подсчитывают по

формулам теории Герца—Беляева, причем

из геометрических параметров на величину

напряжений в основном влияют радиусы

кривизны сопряженных тел. Так, при

начальном касании тел по линии (зубьев

шестерен, роликовых подшипников и

направляющих, кулачковых механизмов и

др.) наибольшее напряжение, возникающее

в зоне контакта, подсчитывают (при

коэффициенте Пуассона

![]() = 0,3) по формуле:

= 0,3) по формуле:

![]() ,

(84)

,

(84)

где Q - нормальная нагрузка в зоне касания;

b - ширина контакта;

![]() -

приведенный модуль упругости материалов

сопряженных тел;

-

приведенный модуль упругости материалов

сопряженных тел;

![]() и

и

![]() - радиусы кривизны сжимаемых тел, взятые

с соответствующим знаком (плюс для

выпуклых поверхностей, минус для

вогнутых).

- радиусы кривизны сжимаемых тел, взятые

с соответствующим знаком (плюс для

выпуклых поверхностей, минус для

вогнутых).

Рис. 66. Кривые выносливости: а - с длительным пределом;

б - без длительного предельного предела выносливости

Указанные формулы получены для неподвижного контакта деталей конструкции станка. При взаимном перемещении деталей от сил трения возникают касательные напряжения (напряжения сдвига), которые изменяют характер напряженного состояния в зоне контакта.

Наибольшее напряжение сдвига определяет контактную прочность детали. Однако вследствие того, что касательные напряжения являются функцией нормальных сил, расчет на прочность часто проводят по нормальным напряжениям, подсчитанным по формулам Герца.

Основной характеристикой, определяющей поверхностную прочность, является твердость материала. Допускаемые контактные напряжения обычно выбирают в зависимости от твердости поверхности. Так, для стальных деталей при начальном касании по линии часто применяют эмпирическую формулу

![]() ,

(85)

,

(85)

где

![]() — допускаемое напряжение, Па; НВ

—

твердость по Бринеллю. Верхние значения

коэффициента применяют для закаленных

сталей.

— допускаемое напряжение, Па; НВ

—

твердость по Бринеллю. Верхние значения

коэффициента применяют для закаленных

сталей.

Для деталей, работоспособность которых определяется выносливостью поверхностных слоев, применяют, как правило, закаленные стали. Характерным для этих сталей является отсутствие длительного предела выносливости. Кривая выносливости не имеет прямолинейного участка (рис. 66, б). Эти детали всегда имеют ограниченный срок службы.

Базовое число циклов N0 и соответствующий ему предел выносливости носят условный характер. Если напряжение выше или ниже , то число циклов, которое выдерживает поверхность детали до усталостного разрушения, соответственно меньше или больше базового числа циклов и определяется по кривой выносливости.

Ударная нагрузка возникает в деталях быстроходных долбежных, зубодолбежных, строгальных и других станков и вызывает повышенные напряжения, которые могут достигнуть опасных для прочности значений. При ударе упругих тел, например долбяка о заготовку, в системе возникают колебания, которые и определяют величину напряжений и деформаций.

При расчете корпусов, станин и траверс, т. е. деталей сложных форм, для которых определение напряжений и деформаций обычными методами сопротивления материалов весьма затруднительно, заменяют упрощенными, а такие элементы, как ребра, можно учитывать опытными коэффициентами (на основании эксперимента) или на основании приближенных аналитических расчетов.

В условиях работы деталей, т. е. когда характерно наличие изменяющихся нагрузок и переменных напряжений, необходимо учитывать суммарный эффект на усталостную прочность от действия различных по величине и продолжительности нагрузок.

Рассмотрим наиболее простую схему суммирования напряжений для кривой выносливости, изображенной в координатах Q — нагрузка, N - число циклов нагружения (рис. 66, б). Суммирование можно производить, исходя из оценки доли долговечности, затраченной при данной нагрузке.

Если

нагрузка Qi

действует в течение Ni

циклов, а

![]() — число циклов, при котором происходит

разрушение от усталости, то отношение

— число циклов, при котором происходит

разрушение от усталости, то отношение

![]() представляет

собой долю использованного деталью

срока службы (долговечности). Поэтому

представляет

собой долю использованного деталью

срока службы (долговечности). Поэтому

![]() .

(86)

.

(86)

Формула (86) пригодна для суммирования нагрузок при любой форме кривой выносливости.

Уравнение кривой выносливости для участка временного предела для большинства случаев имеет вид

![]() .

(87)

.

(87)

Для

контактных напряжений m

= 3, для изгиба

![]() .

.

Подставляя

из уравнения (87) значения

![]() в (86), получаем

в (86), получаем

![]() или

или

![]() .

(88)

.

(88)

Выберем

расчетное число циклов

![]() ,

которое деталь должна проработать за

время всей эксплуатации. Если кривая

выносливости не имеет длительного

предела, то

определяют, исходя из требуемого срока

службы работы детали Т

(час)

и учитывая долю работы этой детали в

общем балансе времени работы станка

,

которое деталь должна проработать за

время всей эксплуатации. Если кривая

выносливости не имеет длительного

предела, то

определяют, исходя из требуемого срока

службы работы детали Т

(час)

и учитывая долю работы этой детали в

общем балансе времени работы станка

![]() .

.

В первом приближении можно подсчитать по среднему числу нагружений в минуту nср. Для валов, зубчатых колес и подшипников качения величина равна среднему числу оборотов в минуту в общем диапазоне скоростей

![]() .

(89)

.

(89)

Если кривая выносливости имеет длительный предел, то учитывает лишь ту часть общего числа нагружений детали, которая превышает этот предел.

При известном можно определить расчетную нагрузку Qp, которая заменит действие различных нагрузок равноценной.

Точка с координатами Qp - также находится на кривой усталости, поэтому:

![]() .

(90)

.

(90)

Приравнивая левые части указанных формул получаем:

.

(91)

.

(91)

Зная

нагрузку, можно определить напряжения,

возникшие в детали. Эти напряжения

следует сравнивать c

временным пределом выносливости

,

который соответствует числу циклов

.

Однако в справочниках приведены значения

длительного предела выносливости

(соответствующие базовому числу циклов

![]() ),

а не значения

.

),

а не значения

.

Заменим

нагрузку

![]() ,

действующую в течение числа циклов

,

эквивалентной ей по усталостному эффекту

нагрузкой

,

действующую в течение числа циклов

,

эквивалентной ей по усталостному эффекту

нагрузкой

![]() ,

которая должна действовать в течение

базового числа циклов

.

Так как точки

-

и

-

лежат на одной кривой выносливости

(рис. 66, б),

то

,

которая должна действовать в течение

базового числа циклов

.

Так как точки

-

и

-

лежат на одной кривой выносливости

(рис. 66, б),

то

![]() ,

откуда

с учетом (11) получаем

,

откуда

с учетом (11) получаем

![]() .

(92)

.

(92)

При расчете по формуле (12) следует оценивать типичные виды нагружения детали и длительность работы на них. Так, для деталей коробок скоростей определяют нагрузки на отдельных передачах и соотношение длительности работы на этих скоростях, т. е. Ni и Qi.

Для универсальных станков исходным материалом могут послужить статистические данные по загрузке станка, работающего в определенных условиях эксплуатации.

Средний уровень нагруженности универсальных станков находится в пределах от 0,2 до 0,5 от номинального значения. Это объясняется большим объемом чистовых и точных операций, которые производятся на универсальных станках, когда требуются сравнительно небольшие мощности.

Деформации узлов станка, возникающие под действием усилия резания, приводят к изменению начального относительного положения инструмента и обрабатываемой детали, что приводит к потере станком точности. Эти деформации являются основными в общем балансе точности станка, и поэтому высокая жесткость станка является необходимым условием для создания работоспособных производительных станков.

Жесткостью узла называют его способность сопротивляться появлению упругих деформаций (отжатий) под действием внешней нагрузки.

Жесткость

узла j

можно определить как отношение силы

Р,

приложенной

к узлу в заданном направлении, к отжатию

узла

![]() :

:

![]() .

(93)

.

(93)

Жесткость всего узла станка зависит от различных по характеру деформаций его элементов. Для получения точных данных необходимо произвести измерение жесткости узла.

Применяют два основных способа измерения и подсчета жесткости узлов. Первый - деформацию измеряют в направлении действия силы и второй - деформацию измеряют в том направлении, которое оказывает наибольшее влияние на точность обработки и не совпадает с направлением действия силы.

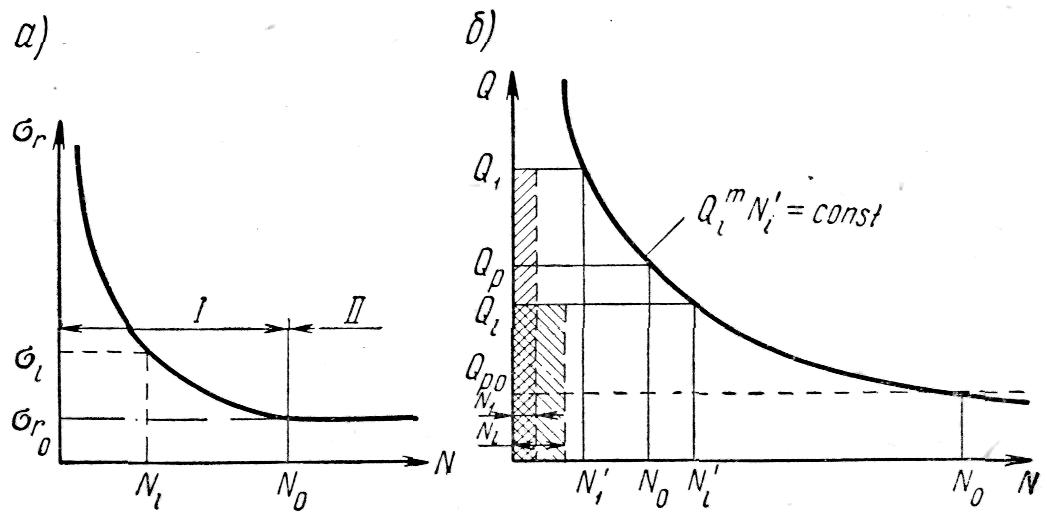

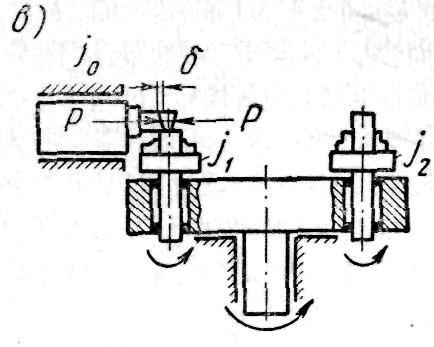

Деформацию узлов станка под действием сил вызывают различные причины (рис. 67).

1. Деформация тела детали — шпинделя, станины, деталей суппорта и т. д., которую можно подсчитать с требуемой степенью точности по формулам сопротивления материалов.

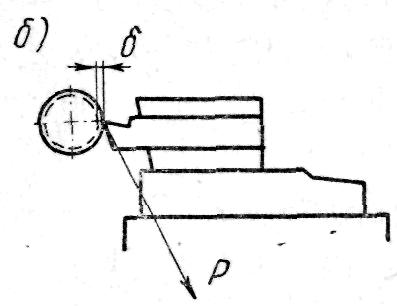

2. Контактная деформация, при которой начальное касание деталей происходит по линии или в точке. Она характерна для подшипников качения, кулачковых механизмов, направляющих качения и ряда других сопряжений (рис. 67, б).

Рис. 67. Виды деформаций в узлах станка

Величину

контактной деформации можно подсчитать

по формулам Беляева. Например, при

касании шарика с плоскостью (шариковые

направляющие качения) величина их

взаимного сближения

при контактных деформациях (коэффициент

Пуассона

![]() )

равна

)

равна

![]() ,

(94)

,

(94)

где Р — сила, сжимающая детали; Е — модуль продольной упругости; d — диаметр шарика.

Формула (94) учитывает деформацию только в зоне контакта. В таких ответственных узлах станка, как шпиндель на подшипниках качения, контактная деформация играет большую роль, чем деформация тела шпинделя. Для суппорта токарного станка деформация его деталей составляет всего 0,1—0,2% от общей деформации узла. Главными в этом случае являются деформации стыков.

3. Деформация стыков — направляющих скольжения и неподвижных сопряжений — происходит вследствие деформации тех неровностей, которые имеет любая реальная поверхность и которые зависят от метода ее обработки (рис.67,б).

При контактировании небольших участков поверхностей на деформацию стыка влияет в основном шероховатость поверхности, так как в соприкосновение входит большое число микровыступов каждой детали (рис. 67, в).

Понятие жесткости стыка введено К.В. Вотиновым как отношение удельного давления в стыке р[н/мм2] к его деформации [мм]:

![]() ,

н/мм3,

(95)

,

н/мм3,

(95)

В этом случае жесткость стыка можно подсчитать как:

![]() ,

(96)

,

(96)

где s — поверхность стыка, мм2.

Между удельным давлением и деформациями обычно соблюдается не линейная, а степенная зависимость:

![]() .

(97)

.

(97)

Значения коэффициента k и показателя степени m зависят от метода обработки поверхности. Для диапазона удельных давлений р = 10÷50н/см2 и измерении в (мк) они имеют следующие значения : для грубо шабренных поверхностей k = 0,5 ÷ 0,65; m = 0,5; при обычном шабрении k = 0,25÷0,3; m = 0,5; при финишном строгании и шлифовании k = 0,15÷0,2;

m = 0,4 - 0,5.

4. Деформация поверхностей (рис. 67, г). Измерение жесткости стыков различных узлов станков показывает, что с увеличением размера соприкасающихся поверхностей их деформация растет. Это обусловлено влиянием волнистости поверхностей, которая приводит к возникновению отдельных пятен контакта и, следовательно, к концентрации больших удельных давлений в этих зонах.

5. Деформация тонких тел (планок). Планки, клинья и другие регулировочные элементы, выполненные в виде тонких тел, имеют повышенную деформацию по сравнению с обычными стыками. Это объясняется начальной деформацией и трудностью точного изготовления тела планки или клина и уменьшением вследствие этого зон контакта (рис. 67, д).

Для измерения жесткости применяют специальные приборы, которые включают динамометр для создания и измерения усилия, действующего на узел, и приборы (обычно индикаторы) для замера соответствующих перемещений.

Жесткость основных узлов современных станков имеет весьма различные значения. Жесткость шпинделей базовых моделей отечественных станков находится в пределах (0,5—2)•105 н/мм. Более высокие значения относятся к шпинделям на роликовых подшипниках. Жесткость суппортов токарных станков при хорошей регулировке достигает 5•104 н/мм, в цеховых условиях она может снизиться до 2•104 н/мм и ниже. Жесткость станин современных станков очень велика и выражается сотнями тысяч н/мм.

Для определения той деформации, которая приходится на отдельные элементы станка, и выявления слабых звеньев строят так называемый баланс жесткости станка. При этом все деформации относят к взаимному перемещению инструмента и заготовки.

Для повышения жесткости станков необходимо создавать такие конструкции станков, которые могут воспринимать большие усилия обработки при малой деформации узлов. Достижению этой цели способствуют следующие мероприятия:

1. Повышение качества поверхности сопряжений и качества сборки за счет уменьшения зазоров в сопряжениях и повышения жесткости стыков, а следовательно, и всего узла.

2. Уменьшение числа стыков и длины кинематических цепей. Этот способ сокращает число источников повышенной деформации. Современные прецизионные станки, как правило, имеют короткие кинематические цепи с минимальным числом кинематических пар.

3. Повышение жесткости слабых звеньев. В некоторых конструкциях станков часть звеньев имеет жесткость значительно более низкую, чем все остальные узлы. К таким звеньям относятся планки и клинья, рычаги, цанги, пальцы и другие детали, прочность которых находится в допустимых пределах.

4. Создание замкнутых (рамных) конструкций станка, что придает станку повышенную жесткость, так как при тех же усилиях деформация замкнутых (статически неопределимых) рам всегда значительно ниже, чем у открытых рам.

5. Применение предварительной нагрузки в сопряжениях. Такой метод применяется в подшипниках качения шпинделей станков в виде предварительного натяга подшипников, а также в некоторых типах направляющих.

6. Рациональное распределение нагрузок. Нагрузки в узлах станка не должны вызывать их перекосов и опрокидывания. Нежелательно также изменение знака эпюры удельных давлений в пределах одного стыка. Направление деформаций узлов при действии различных сил должно в наименьшей степени влиять на точность обработки.

При конструировании основные данные по жесткости станков получают, как правило, на основе экспериментальных исследований. Рассмотрим определение перемещений узлов под действием рабочих нагрузок

Обычно при расчете собственной деформации детали сложной формы ее заменяют аналогичной деталью упрощенной конфигурации, состоящей из правильных геометрических элементов. В зависимости от соотношений габаритных размеров детали рассматривают как брусья (балки), пластины или коробки.

Для оценки степени точности данных расчетов, как правило, необходима экспериментальная проверка деформаций узлов станка.

При расчете контактных деформаций возможны два основных расчетных случая. Первый, когда жесткость детали значительно больше, чем жесткость стыка. В этом случае деформация поверхностных слоев определяет характер взаимного смещения сопряженных тел. Второй расчетный случай относится к контактирующим деталям, собственная жесткость которых соизмерима с контактной жесткостью, а контакт тел осуществляется на относительно большой длине. В этом случае более точные результаты при расчете деформаций можно получить, рассматривая работу детали как балки на упругом основании.

При расчете контактных деформаций для приближенных расчетов можно принять линейную зависимость между деформацией и удельным давлением, а для уточненных — степенную зависимость по формуле (96).

При конструировании проводят расчет погрешностей обработки, вызванных деформацией узлов станка, т.к. деформация узлов станка отражается, в первую очередь, на точности обработки. Для определения допустимых значений деформаций необходимо рассчитать те погрешности обработки, которые они вызывают.

В зависимости от конструкции станка и метода обработки недостаточная жесткость узлов станка может по-разному влиять на точность обработки. В одних случаях возникающие деформации непосредственно искажают размеры и форму обрабатываемой детали, в других это влияние можно значительно уменьшить или почти исключить подналадкой станка.

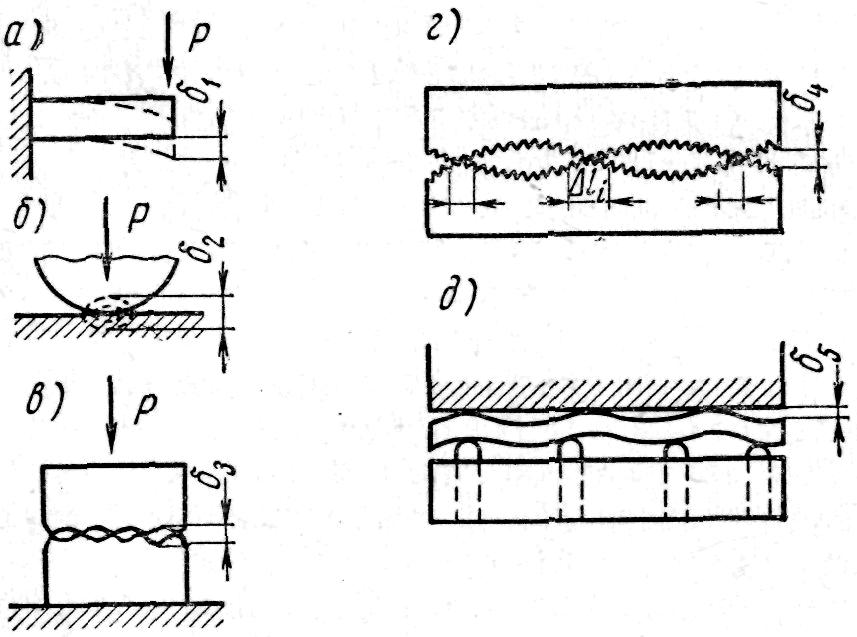

В работе /42/ рассмотрены типовые случаи при определении погрешностей обработки, вызванных деформацией узлов станка (рис. 67).

1. На точность обработки непосредственно влияют деформации узлов. В этом случае подналадкой станка практически нельзя устранить или уменьшить это влияние. Например, при работе радиально-сверлильного станка (рис. 68, а) в результате деформации колонны, хобота, шпиндельной бабки, направляющих и других элементов ось сверла отклоняется от своего первоначального положения на некоторый угол а.

Рис. 68. Влияние жесткости узлов станка на точность

обработки из-за изменения жесткости суппорта

при его различных положениях

Это приводит к изменению оси обработанного отверстия, дополнительному уводу сверла вследствие его врезания в деталь под некоторым углом и «разбивки» отверстия - искажение его формы.

2.

Точность

обработки может быть повышена путем

подналадки деформированного узла.

Например,

отжатие суппорта токарного станка (рис.

68, б) вызывает увеличение диаметра

обрабатываемой детали, но дополнительная

установка резца в радиальном направлении

позволит получить деталь нужного

размера. В этом случае погрешность

обработки

может

возникать или вследствие колебания

силы резания Р

на

некоторую величину

![]() (из-за неоднородности припуска и твердости

детали, из-за затупления резца и т. д.),

или

(из-за неоднородности припуска и твердости

детали, из-за затупления резца и т. д.),

или

![]() .

(98)

.

(98)

Так как эти колебания невелики, то даже сравнительно невысокая жесткость суппорта может обеспечить требуемую точность обработки.

3. На точность обработки влияет переменная жесткость узла или неодинаковая жесткость отдельных элементов. Так, если шпиндели многопозиционного станка (рис. 68, в) имеют различную жесткость j1, j2, … jn, то при обработке деталей резцом, закрепленным в суппорте, имеющим жесткость j0 на различных шпинделях, получаются изделия неодинаковых размеров. Если деформацию суппорта легко устранить подналадкой, то неодинаковая жесткость шпинделей приводит к различию диаметров обработанных деталей на величину

![]() ,

(99)

,

(99)

где

Р

—

усилие резания;

![]() и

и

![]() — наибольшая и наименьшая жесткости

соответствующих шпинделей.

— наибольшая и наименьшая жесткости

соответствующих шпинделей.

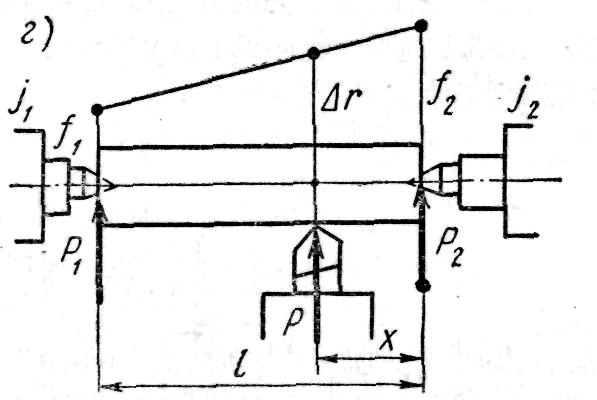

4. На точность обработки влияет перераспределение сил, действующих на узлы, что происходит в процессе обработки и во многих случаях приводит к изменению положения узлов, например, при обточке детали в центрах токарного станка (рис. 68, г). Сначала усилие резания приложено около заднего центра, который деформируется, так как задняя бабка имеет некоторую жесткость j2. Затем по мере обточки изделия резец приближается к передней бабке станка и составляющая, действующая на шпиндель станка, возрастает. В результате изменяются и деформации узлов. Имеем следующее.

Деформация передней бабки

![]() .

(100)

.

(100)

Деформация задней бабки

![]() ,

(101)

,

(101)

где х — координата положения резца.

Таким образом, постепенно происходит изменение оси вращения обрабатываемой детали, и даже без учета ее прогиба происходит искажение формы обрабатываемой поверхности.

Приращение

радиуса обрабатываемой детали

![]() r

в

результате деформации узлов не является

постоянным, а зависит от положения

резца:

r

в

результате деформации узлов не является

постоянным, а зависит от положения

резца:

![]() .

(102)

.

(102)

Погрешность обработки , которую нельзя устранить подналадкой резца, равняется разности между наибольшим и наименьшим значениями приращений радиусов:

![]() .

(103)

.

(103)

Рассмотренные в данном разделе начальные (статические) показатели качества станка - геометрическая и кинематическая точность, прочность, жесткость - являются очень важными для оценки технологических возможностей станка по выпуску качественной продукции, но они не учитывают влияния процессов, которые действуют на станок при его эксплуатации, поэтому учет динамических показателей очень важен, о чем мы указывали в предыдущих разделах.

ЗАКЛЮЧЕНИЕ

В учебном пособии в краткой форме изложен материал, соответствующий первой части учебной программы дисциплины «Расчет и конструирование станков». В пособии изложены основные вопросы курса с позиций системного анализа, представлены основы проектирования оборудования, разновидности объектов моделей проектирования, системно-структурное моделирование, точностной анализ оборудования и механизмов.

В учебном пособии большое количество иллюстративного материала, освещающего реальные конструкции и особенности их конкретного использования.

Данная работа существенно восполнит имеющуюся в настоящее время информацию по конструкторским проблемам машиностроения.

Во второй части данного учебного пособия будут представлены основы теории и надежности станочного оборудования, особенности расчета и конструирования типовых элементов механизмов станков.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Бушуев В.В. Станочное оборудование автоматизированного производства: учебник в 2-х т. / В.В. Бушуев. М.: МГТУ «Станкин», 1995. Т. 1 – 582 с., Т. 2 – 654 с.

2. Бушуев В.В. Основы конструирования станков: учебник / В.В. Бушуев. М.: МГТУ «Станкин», 1992. - 437 c.

3. Каяшев А.И. Методы адаптации при управлении автоматизированными станочными системами: учеб. пособие / А.И. Каяшев, В.Г. Митрофанов, А.Г. Схиртладзе. М.: МГТУ «Станкин». 1995.

4. Юркевич В.В., Модлин Б.Д. Диагностика шпиндельных узлов технологических машин: учеб. пособие / В.В. Юркевич, Б.Д. Модлин. М.: МГТУ «Станкин», 1997. 132 с.

5. Схиртладзе А.Г., Новиков В.Ю. Определение сложности корпусных деталей. М.: МГТУ «Станкин», 1998. - 169 с.

6. Абразивная и алмазная обработка материалов: справочник/ под ред. А.Н. Резникова. М.: Машиностроение, 1977. - 319 с.

7. Байкалов А.К. Введение в теорию шлифования материалов / А.К. Байкалов. Киев: Наукова думка, 1978. - 207 с.

8. Васильев Г.Н. Автоматизация проектирования металлорежущих станков / Г.Н. Васильев. М.: Машиностроение, 1987 - 280 с.

9. Врагов Ю.Д. Анализ компоновки металлорежущих станков: Основы компоновки / Ю.Д. Врагов. М.: Машиностроение, 1978. – 208 с.

10. Решетов Д.И. Детали и механизмы металлорежущих станков / Д.И. Решетов и др. М.: Машиностроение, 1982. - 520 с.

11. Колпаков А.П. Проектирование и расчет механических передач / А.П. Колпаков, И.Е. Карнаухов. М.: Колос, 2000. – 328 с.

12. Ларшин В.П. Обеспечение качества шлифования сложнопрофильных деталей на основе интегрированной технологической системы /В.П. Ларшин, А.В. Якимов. //Управление качеством финишных методов обработки: сб. тр. Пермь: ПГТУ, 1996. - С. 116-123.

13. Милосердин. Расчет и конструирование механизмов приборов и установок / Милосердин и др. М.: Машиностроение, 1985. 408 с.

14. Молчанов А.А. Моделирование и проектирование сложных систем / А.А. Молчанов. Киев: Вища шк. Головное изд-во, 1988. - 359 с.

15. Земскова Г.Г. Металлорежущие системы машиностроительных производств/ под ред. Г.Г. Земскова, О.В. Таратынова. М.: Высш. шк., 1988. - 464 с.

16. Острейковский В.А. Теория систем / В.А. Острейковский. М.: Высш. шк., 1997. - 240с.

17. Пуш В.Э. Автоматические станочные системы / В.Э. Пуш, Р. Пигерт, В.Е. Сосонкин; под ред. В.Э.Пуша. М.: Машиностроение, 1982. – 319 с.

18. Сосонкин В.Л. Принципы организации программно-математического обеспечения ЧПУ / В.Л. Сосонкин. // Станки и инструмент. - 1989. - N7. - С.32 -35.

19. Меткин Н.П. Математические основы технологической подготовки гибких производственных систем / Н.П. Меткин, В.А. Щеголев. М.: Стандарты, 1985. - 256 с.

20. Старов В.Н. Модель зоны контактирования при дискретном шлифовании и контактная обрабатываемость шлифованием / В.Н. Старов, Ю.А. Цеханов, М.Ю. Еремин //Нетрадиционные технологии в машиностроении: сб. науч. тр. Воронеж: ВГТУ, 1996. - С.112-116.

21. Старов В.Н. Особенности построения модели активного рабочего пространства при дискретном шлифовании / В.Н. Старов // Гибкоструктурные нетрадиционные технологии в машиностроении и приборостроении: сб. науч. тр. Воронеж: Воронеж. отд. Рос. инж. акад. 1996. - С. 86-91.

22. Старов В.Н. Система и системные исследования / В.Н. Старов. М., 1999. 112 с. Деп. в ВИНИТИ 28.08.99,

№ 1017 - В99.

23. Старов В.Н. Системные исследования процесса шлифования / В.Н. Старов, В.М. Пачевский. Воронеж: ВГТУ, 2000.-102 с.

24. Старов В.Н. Технологические показатели чистовой обработки неметаллических материалов / В.Н. Старов,

В.П. Смоленцев // Машиностроитель. 1998. N10. - C. 22-26.

25. Старов В.Н. Обоснование модели активного рабочего пространства в системе деталь – инструмент – среда при дискретном шлифовании / В.Н. Старов. М., 1996. 7 с. Деп. в ВИНИТИ 28.03.96. № 1015-В96.

26. Старов В.Н. Системный подход к процессу шлифования / В.Н. Старов // Современные проблемы информатизации – 98: сб. тез. докл. III междунар. электронной науч. конф. Воронеж, 1998.

27. Старов В.Н. Анализ и моделирование процесса абразивной обработки / В.Н. Старов, И.В. Илларионов // Современные проблемы информатизации – 98: сб. тез. докл. III междунар. электронной науч. конф. Воронеж, 1998.

28. Старов В.Н. Математическая модель процесса шлифования / В.Н. Старов, И.В. Илларионов, Н.C. Григорьева // Нетрадиционные технологии в машиностроении и приборостроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1998. вып. 2. C. 51-55.

29. Старов В.Н. Особенности способа поэтапного шлифования хрупких материалов набором инструментов с управляемой жесткостью основы / В.Н. Старов. М., 1996. 12 с. Деп. в ВИНИТИ 28.03.96. № 1016 - В96.

30. Старов В.Н. Высокоресурсный инструмент / В.Н. Старов, В.П. Смоленцев // 100 лет российскому автомобилю. Промышленность и высшая школа: тез. докл. междунар. науч.-техн. конф. М., 1996. - С. 15-16.

31. Старов В.Н. Динамика контактных процессов шлифования / В.Н. Старов, В.П. Смоленцев М., 1996. 185 с. Деп. в ВИНИТИ. 26.12.96, №3756 – В96.

32. Норенкова И.П. Системы автоматизированного проектирования: в 9 кн. /под ред. И.П. Норенкова. - М.: Высш. шк., 1986.

33. Фролов В.Н. Автоматизированное проектирование технологических процессов и систем производства РЭС / В.Н. Фролов, Я.Е. Львович, Н.П. Меткин. М.: Высш. шк., 1991. - 483 с.

34. Цаленко М.Ш. Моделирование семантики в базах данных / М.Ш. Цаленко. М: Наука, 1989. - 286 с.

35. Хубка В. Теория технических систем / В. Хубка. М.: Мир, 1987. - 208 с.

36. Ящерицин П.И. Влияние смазочно-охлаждающей жидкости на процесс шлифования плотных ферритов

/ П.И. Ящерицин, А.Г. Зайцев, В.Н. Старов. //Вести АН БССР. Сер. физико-технических наук. Минск. 1983.- №4. - С.57-63.

37. Ящерицин П.И. Повышение качества шлифованных поверхностей и режущих свойств абразивно-алмазного инструмента / П.И. Ящерицин, А.Г. Зайцев. Минск: Наука и техника, 1972. - 478с.

38. Пат. № 20081121 МКИ B21F35/00 Российская федерация. Способ изготовления фасонных пружин / В.Н. Старов, Д.В. Старов, О.В.Соловьев. опубл.1994. Бюл. № 4.

39. Пат. № 2118248 МКИ В24В7/04 Российская федерация. Способ аддитивно-адаптивного шлифования / В.Н. Старов. опубл. 1998. Бюл. № 24.

40. Калянов А.М. CASE. Структурный системный анализ (автоматизация и применение) / А.М. Калянов. М.: Лори, 1996. - 96с.

41. В.П. Смоленцева. Комбинированные методы обработки / под ред. В.П. Смоленцева. Воронеж: ВГТУ, 1996. 168с.

42. Проников А.С. Расчет и конструирование металлорежущих станков / А.С. Проников. М.: Высш. шк., 1968. - 431с.

ОГЛАВЛЕНИЕ

Введение…………………………………………………………...3

1. Основы проектирования оборудования ….………………....4

1.1. Процедура проектирования станка ……….………….....…4

1.2 .Система металлорежущий станок как объект направленных действий процесса проектирования……………………….15

1.3. Учет иерархического строения станочной системы….....25

2. Разновидности моделей объектов проектирования................31

2.1. Роль математической модели объекта в повышении

эффективности процесса проектирования ………..…..…...31

2.2. Машинное моделирование динамики объектов станка..44

2.3. Физические модели процессов резания…….………...…66