Организация занятий

Перед началом лабораторно-практических занятий преподаватель в краткой беседе знакомит студентов с содержанием работ, организацией и режимом занятий. Затем производятся знакомства студентов с правилами охраны труда, распределения студентов на бригады (3-4 человека) и установление очередности проведения работ для каждой бригады.

Студенты самостоятельно изучают методику выполнения каждой работы, знакомятся с организацией рабочего места, с установками и их управлением, проводят необходимые расчеты.

3

Бригада допускается к выполнению практической части работы только после проверки знаний студентов преподавателем.

Задания на всех этапах лабораторно-практической работы ( от постановки задачи до оформления работы и выводов) студентами выполняются в лаборатории самостоятельно. Все наблюдения и измерения следует вести одновременно двум студентам, один из которых должен контролировать другого. Построение графиков, эскизов и схем в лабораторном журнале должно выполняться тщательно в карандаше с использованием чертежных инструментов: данные измерения, цифры и выводы по работе выполняются только чернилами. Записи в журнале необходимо вести четко и разборчиво с заполнением всех граф в отчете.

После выполнения лабораторных работ студент защищает их по своему лабораторному журналу. Работы могут быть зачтены только в том случае если студент знает назначение работы, оборудование и оснастку для ее выполнения, порядок выполнения, понимает физический и практический смысл полученных экспериментальных зависимостей, умеет анализировать опытные данные и делать выводы по работе.

В процессе выполнения лабораторных работ и после их окончания необходимо следить за порядком и чистотой рабочих мест.

4

Кр

= Км·Кφ·К![]() ·К

·К![]() ·Кr

,

·Кr

,

где Км – учитывается качество обрабатываемого материала

/2, табл.9-10, с.264-265/;

Кφ,К ,К ,Кr – учитываются геометрические параметры резца

/2, табл.23, с.275/.

2.3. Порядок выполнения работы

2.3.1. Установить заготовку соответственно в центре и в патроне. Длина заготовки должна быть больше диаметра в 5-10 раз. Необходимо, чтобы диаметры заготовок для обработки в центрах и патроне были одинаковыми.

2.3.2. Установить и закрепить проходной резец.

2.3.3. По нормативным материалам определить S0 и υнор, ориентируясь на чистовую и получистовую обработку.

2.3.4. Для устранения биения заготовки произвести предварительную /2-3 раза/ обточку t =0,2 мм.

2.3.5. Замерить диаметр, полученный после предварительной обточки.

2.3.6. При выбранных режимах обработки произвести обточку валов по указанным выше схемам.

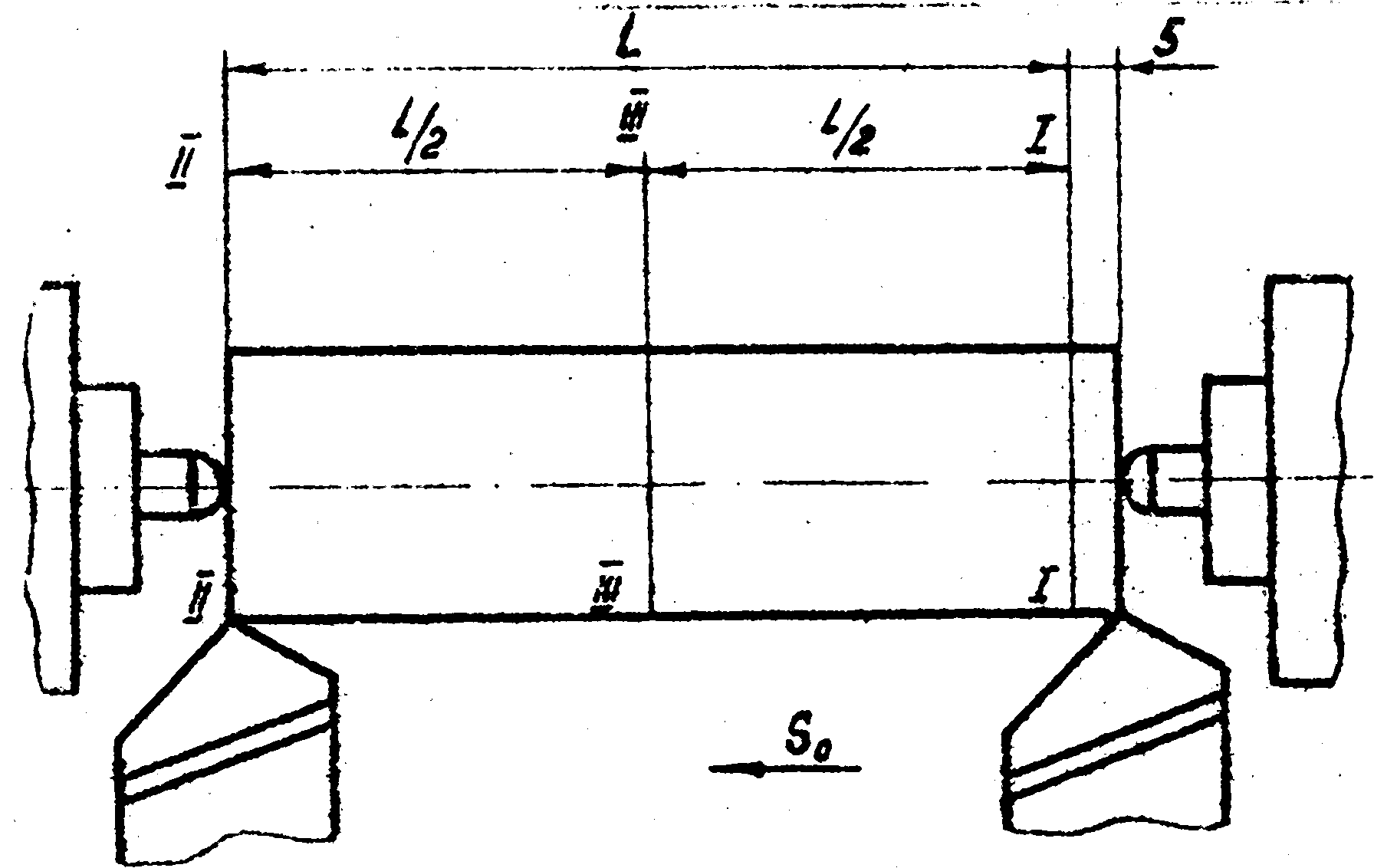

2.3.7. Замерить обточенную деталь /длину и диаметр/ в сечениях, указанных в соответствующих схемах (рис.3, 4).

2.3.8. Сделать выводы.

2.3.8.1. Произвести сравнение результатов измерения приращения диаметров ΔdЭУ и ΔdЭП c расчетными значениями этих величин, соответственно, Δdmax у и Δdmax п и дать анализ причин, которые могут вызывать разницу в результатах.

2.3.8.2. Дать заключение: какой метод закрепления заготовки обеспечивает наибольшую точность заготовки. Обосновать данные заключения.

Вопросы для самоконтроля

1. Почему при определении максимальной величины прогиба вала используют радикальную составляющую силы резания Ру ?

2. Как определить жесткость вала при положении резца на расстоянии Х от передней бабки станка и в середине вала ?

17

где: Км – учитывается качество обрабатываемого материала

/2.табл.1-4, с.261-263/;

Кn – учитывает состояние поверхности заготовки

/2. табл. 5, с. 267/;

Ku – учитывает материал режущей части инструмента

/2. табл. 6, с.263/;

KTм – учитывает изменение стойкости в зависимости от числа

одновременно работающих инструментов /2. табл. 7, с.264/;

KTc – учитывает изменение периода стойкости в зависимости

от числа одновременно обслуживаемых станков

/2. табл. 8, с.264/;

Ky – учитывает влияние углов в плане резцов /2.табл.18, с.271/;

Kr – учитывает влияние радиуса при вершине резца

/2. табл. 18, с.271/;

В соответствии с рассчитанной скоростью резания υ определяется частота вращения шпинделя станка по формуле:

![]() (1/мин),

(1/мин),

где d – диаметр заготовки до снятия припуска, мм.

Найденная частота вращения корректируется по паспорту станка nкор и затем определяется фактической скоростью резания:

υнор (м/мин).

(м/мин).

2.2.3. Определение радиальной составляющей силы резания. Радиальную составляющую Рм силы резания рассчитывают по формуле:

Ру =

10·Ср·tХр·

![]() ·υпр·Кр

(Н).

·υпр·Кр

(Н).

Значения Хр, Yр, nр, Ср приведены в /2, табл.22, с.273/.

Поправочный коэффициент Кр представляет собой произведение из ряда коэффициентов, учитывающих конкретные условия обработки:

16

Работа №1

ВЛИЯНИЕ СКОРОСТИ РЕЗАНИЯ НА ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Цель работы: Исследование влияния скорости резания на шероховатость обработанной поверхности при точении конструкционных сталей и установление погрешностей определения класса шероховатости на различных методах измерений.

Оборудование, приборы, инструменты

1. Токарно-винторезный станок.

2. Набор эталонов шероховатости.

3. Двойной микроскоп МИС – 11.

4. Профилограф – профилометр модели 252.

5. Заготовки из конструкционных сталей 20,45, 40Х.

6. Проходные резцы, материал режущей части – Т5К10, Т15К6.

7. Шаблон для измерения радиуса резца при вершине.

8. Штангенциркуль.

9. Микрокалькулятор.

Общие положения

В процессе токарной обработки механизмы станка сообщают закрепленным на нем инструменту и заготовке прямолинейное и вращательное движение, соответственно. Суммируясь, эти движения придают лезвиям инструмента результирующие движение резания относительно заготовки. То есть, результирующее движение резания является следствием, по крайней мере, двух одновременно осуществляемых движений: главного движения резания (со скоростью резания υ) и движения подачи (со скоростью подачи). Так как контур режущих кромок инструмента является криволинейным (сочетание прямых линий и радиусов скруглений), то на обработанной поверхности остается след инструмента в виде закономерного геометрического рельефа, получившего в практике обобщенное название - "шероховатость поверхности". При этом различают продольную шероховатость (в направлении скорости резания υ) и поперечную (в направлении подачи). Обычно (при отсутствии вибраций ) поперечная шероховатость больше продольной.

5

Целью изучения условий, в которых возникает шероховатость, является стремление выяснить количественную сторону взаимосвязей параметров и условий резания, чтобы заблаговременно определять величину ожидаемой шероховатости или, наоборот, зная заданную шероховатость, определять условия, необходимые для ее получения.

Наиболее заметно влияют на шероховатость режим резания, геометрия инструмента, механические свойства материала обрабатывающего инструмента, смазочно-охлаждающая жидкость. Практика показала, что на снижение шероховатости благоприятно влияет снижение подачи, увеличение скорости резания, применение смазки и охлаждения, устранение вибрации. Однако в количественном отношении расчетные зависимости давали неудовлетворительные результаты. Так, аналитические уравнения типа уравнения выведенные из чисто геометрических соображений (копирование формы лезвия инструмента на обработанную поверхность детали), дают грубо ошибочные результаты (в 5 раз и более).

![]() ,

(1)

,

(1)

где Rz – высота неровностей профиля, мкм;

So – подача, мм/об;

R – радиус закругления вершины резца, мм.

Такое расхождение объясняется тем, что в этих формулах не учитываются пластические и упругие деформации поверхности, выравнивание частиц обрабатываемого материала, а также явления, связанные с образованием нароста на режущих кромках инструмента.

6

Рис.3. Обработка вала в центрах

Рис.4. Обработка вала в патроне

15

,

(3)

,

(3)

где Ln – длина вала при обработке в патроне, мм;

Lу – длина при обработке в центрах, мм;

Таким образом, формула (1) будет иметь вид:

![]() (мм),

(4)

(мм),

(4)

2.2. Расчет режимов резания

2.2.1. Определение глубины резания и подачи. Ориентируясь на получистовую обработку, глубину резания t назначают равной 0,05 мм, а подачу выбирают равной 0,3 мм/об.

2.2.2. Определение фактической скорости резания. Скорость резания для наружного продольного точения рассчитывают по следующей формуле:

υ (м/мин),

(м/мин),

где: Сυ – постоянная для данных табличных условий резания

/ 1,табл. 17, с. 269/;

Т – cтойкость инструмента, мин/1, с. 268/;

t – глубина резания, мм;

S0 – подача, мм/об;

Кυ – поправочный коэффициент, учитывающий влияние кон-

кретных условий обработки на скорость резания;

m, Xυ,Yυ – показатели степени / 2, табл. 17, с.269/.

Поправочный коэффициент Кυ на скорость резания представляет собой произведение ряда отдельных коэффициентов:

Кυ = Км ·Кn·Ku·KTм·KTc·Ky·Kr

14

Достоинство

таких уравнений в том, что подтверждается

взаимосвязь между основными параметрами:

уменьшение подачи и увеличение радиуса

R

ведут к снижению шероховатости.

Достоинство

таких уравнений в том, что подтверждается

взаимосвязь между основными параметрами:

уменьшение подачи и увеличение радиуса

R

ведут к снижению шероховатости.

Попытки уточнить аналитические уравнения поправоч-

ными коэффициентами

Рис.1 Образование поперечной шероховато- делает уравнения на-

сти при токарной обработке. столько, громоздкими

что теряется смысл их

практических расчетов.

По государственному стандарту ГОСТ 2789-73 в качестве основных параметров, характеризующих шероховатость поверхности приняты:

RZ – высота неровностей профиля по десяти точкам;

RA – среднее арифметическое отклонение профиля;

RMAX – наибольшая высота неровностей профиля;

SM – средний шаг неровностей профиля;

S – средний шаг неровностей профиля по вершинам;

tP – относительная опорная длина профиля.

Классы шероховатости поверхности определяются числовыми значениями параметров RA и RZ при нормированных базовых данных (табл.1).

7

Таблица 1