- •Оглавление введение

- •Глава 1. Интерфейс пользователя solidworks. Основные понятия и приемы работы

- •1.1. Интерфейс пользователя SolidWorks

- •Проектирование снизу вверх

- •Проектирование сверху вниз

- •1.2 Основы создания и редактирования твердотельных моделей деталей сборочных единиц кузнечно-штамповочного оборудования

- •1.3 Основы создания и редактирования твердотельных моделей сборочных единиц кузнечно-штамповочного оборудования

- •1.4. Работа с листовым металлом

- •1.5. Примеры создания твердотельных моделей ряда деталей кузнечо-штамповочного оборудования

- •1.6. Примеры создания твердотельных моделей ряда сборочных единиц кузнечо-штамповочного оборудования

- •1.7. Создание физической твердотельной модели зубчатого редуктора

- •Глава 2. Разработка конструкторско-технологической документации на основе твердотельных моделей проектируемых изделий

- •2.1. Автоматизированное получение чертежей на основе твердотельных моделей

- •2.2. Основы редактирования чертежей с использованием связки сапр Автокад и SolidWorks

- •Глава 3. Автоматизация инженерных расчетов деталей и сборочных единиц кузнечно-штамповочных машин в среде solidworks

- •3.1. Автоматизированный расчет деталей машин

- •3.2. Кинетостатика исполнительных механизмов кузнечо-штамповочных маши

- •3.3. Анализ работоспособности деталей и сборочных единиц методом конечных элементов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.3. Анализ работоспособности деталей и сборочных единиц методом конечных элементов

Одним из важнейших приложений программных продуктов COSMOS, которое наряду с COSMOSMotion наиболее часто применяется при проектировании кузнечно-штамповочного оборудования, является пакет COSMOSWorks. COSMOSWorks - конечно-элементный комплекс разработан американской компанией Structural Research & Analysis Corporation и обеспечивает на одном экране отображение результатов расчета напряжений, моделирования задач анализа частотных колебаний, продольного изгиба, а также результаты проведенного оптимизационного анализа.

Используя проверенную технику генерации конечно-элементной сетки, COSMOSWorks позволяет быстро и качественно проводить анализ конструкций любой сложности, включая сборки, изделия из листового металла и т.д.

Интерфейс программы COSMOSWorks (рис. 118) состоит из древовидного Менеджера COSMOSWorks и следующего набора панелей инструментов:

Main Toolbar (Главная панель);

Loads Toolbar (Панель нагрузок);

Results (Анализ результатов);

Панель инструментов Main Toolbar (Основные инструменты) обеспечивает доступ к основным наиболее часто применяемым инструментам (см. рис. 119).

Панель инструментов Loads (Нагрузки) содержит инструменты, связывающие ограничения и действующие нагрузки (рис. 120).

Панель инструментов Results (Анализ результатов) содержит инструменты, предназначенные для отображения в окне просмотра результатов решенной задачи (рис. 121).

Ядро программного обеспечения COSMOSWorks составляет концепции изучаемых методов. Модель объекта исследования обычно определяется функциональными переменными и условиями их существования. Следовательно, особенно важным является рассмотрение всех возможных видов нагружения и граничных условий, и попытаться определить те или иные свойства материала при анализе модели.

Рис. 118. Интерфейс программы COSMOSWorks

Рис. 119. Панель инструментов

Main Toolbar (Основные инструменты)

Рис. 120. Панель инструментов Loads (Нагрузки)

Рис. 121. Панель инструментов Results (Анализ результатов)

Структура решаемых задач определяется следующими факторами:

размерами модели;

изучаемым типом и связанными настройками для определения цели анализа;

свойствами материала;

нагрузками и граничными условиями.

И для проведения анализа COSMOSWorks предлагает инструменты для решения следующих возможных типов задач:

Задачи статики (или оценки напряжений). Статика изучает определение перемещений, сил реакций, уровень напряжений и факторы, определяющие безопасность распределения напряжений.

Очевидно что, свойства материала ослабевают в местах, где напряжения превышают допустимый уровень. И поэтому вычисления факторов безопасности основаны на критериях отказа, которых в программе COSMOSWorks предусмотрено свыше четырех.

Решение задач статики может оказаться особенно полезным для оценки вероятности отказа при анализе высоких напряжений. Фактор безопасности является величиной меньшей единицы и отображает отказы свойств материала. Большие значения факторов безопасности в прилегающих областях показывают меньший уровень напряжений, что вероятнее всего объясняется тем, что конструктор, удалил слишком много материала из рассматриваемой области.

Задачи частотного анализа. Тела разрушаются, начиная от ненагруженного положения и имеют тенденцию к вибрации до уровня определенных частот, называемых естественными, или резонансными частотами.

Нижний предел резонансных частот называется базовой частотой. И для различных значений резонансной частоты, тело принимает конечную форму, называемую формой модели. Частотный анализ вычисляет резонансные частоты и определяемую этими значениями конечную форму. Когда тело становится объектом с вибрационными переменными, частотный анализ позволяет избежать отказа при чрезмерном уровне напряжений в изучаемом явлении резонанса. В теории, тело может принимать бесконечное число форм. В FEA теоретически существует множество форм, допускаемых количеством степеней свободы.

И поэтому в большинстве случаев, рассматривается лишь несколько видов форм. Чрезмерный частотный отклик может произойти, если тело объекта нагружено динамическими вибрационными нагрузками, вызывающие колебания, близкие по значению к его резонансной частоте.

Задачи анализа продольного изгиба. Продольный изгиб может иметь место по двум осям прилагаемой нагрузки. Повышенная гибкость структуры объекта к аксиальным нагрузкам может привести к разрушению при превышении значений нагрузки при значительных значениях ее. В большинстве случаев, возникает необходимость в определении только минимального значения такой нагрузки.

Задачи изучения теплового обмена. Задачи изучения теплового обмена предполагают вычисление температуры, температурных отклонений, и анализа нагрева, основанного на генерации, проводимости, конвекции и радиационных условиях.

Задача оптимизации конструкций. Задачи оптимизации основаны на поиске рациональных решений конструкции, основанном на геометрической модели. COSMOSWorks имеет инструменты быстрого обнаружения направления и указывает оптимальное решение при небольшом числе проходов. Методы решаемых задач оптимизации определяются следующим:

целевая оптимизация. Отображает состояние объекта, например, когда возникает необходимость обеспечить минимум металлоемкости конструкции;

конструктивные параметры и геометрия. Выполняется выбор размеров, который позволяет изменить и принять новое значение. Например, диаметр отверстия может изменяться от 1,27 до 2,54 мм в то время как значение глубины отверстия может находится в пределах от 5,08 до 7,62 мм.

поведение конструкции. Определяет условия для достижения оптимальных значений при конструировании с учетом безопасности. Например, значения напряжений, перемещений и температуры не должны превышать значения резонансных частот в соответствующем ряду.

Настройка задачи

для решения выполняется в несколько

этапов. Во-первых, щелчком по кнопке

Менеджер COSMOSWorks

![]() ,

по выполнении которого откроется

следующий диалог (рис. 122).

,

по выполнении которого откроется

следующий диалог (рис. 122).

Рис. 122. Структура Менеджера COSMOSWorks

Подготовка исходных данных для анализа начинается с открытия построенной твердотельной модели детали, предназначенной для исследования.

Рассматриваемое приложение при проектировании кузнечно-штамповочных машин используется для выполнения анализа их напряженно-деформированного состояния с целью выполнения оптимизации по основному критерию – металлоемкости проектируемых конструкций, от значения которого напрямую зависит себестоимость выпускаемой продукции.

Для исследования напряженно-деформированного состояния (НДС) кузнечно-штамповочной машины необходимо смоделировать единую контактную система деталей ее составляющих (рис. 123).

Рис. 123. Конечно-элементные модели единых контактных систем деталей механических прессов различного номинального усилия

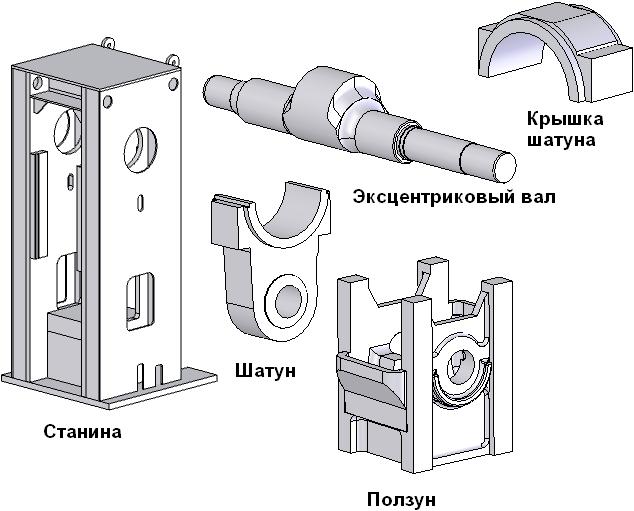

Модели деталей, составляющих данные сборки создаются с применением стандартных процедур и команд SolidWorks, рассмотренных в 1 и 2 главах настоящего учебного пособия (рис. 124).

Рис. 124. Группа моделей деталей, созданных в SolidWorks

После открытия файла с моделью необходимо указать имя упражнения, тип анализа и тип сетки, что выполняется после выбора имени модели в дереве Менеджера COSMOSWorks и щелчка правой кнопкой мыши в открывшемся диалоге Упражнение (рис. 125).

Рис. 125. Вызов диалога Упражнение

Тип проводимого анализа указывается в столбце Тип задачи выбором соответствующего пункта из раскрывающегося списка (рис. 126).

Рис. 126. Выбор типа анализа

Тип сетки выбирается аналогично, из столбца Тип сетки (рис. 127).

Рис. 127. Выбор типа сетки

Далее, после завершения этого диалога структура Менеджера COSMOSWorks примет следующий вид (рис. 128).

Рис. 128. Структура Менеджера COSMOSWorks после

определения параметров нового упражнения

Выполнение расчета возможно только при задании свойств материала, из которого предполагается изготавливать деталь. Задать свойства материала можно как из SolidWorks, так и непосредственно в COSMOSWorks (рис. 129).

Рис. 129. Задание свойств материала

Следующим шагом

будет является разбивка сетки конечных

элементов, выполнить это позволяет

инструмент Сетка

![]() на панели Основные

инструменты

(рис. 130).

на панели Основные

инструменты

(рис. 130).

Рис. 130. Диалог инструмента Сетка

Рассматриваемый инструмент позволяет определить размер будущей задачи путем установки величины размера элемента сетки. И здесь следует особое внимание уделить этому значению, т.к. от его величины зависит потребное машинное время для выполнения того или иного вида анализа. И эта величина, как правило, определяется на основе имеющегося у конструктора опыта.

Результатом разбиения сетки конечных элементов является следующая картина (рис. 131).

Рис. 131. Результат разбивки объема тела на КЭ

И в заключении необходимо определить граничные условия и приложить силу для анализа конкретного случая напряженного состояния. Выполнить данное действие позволяют инструменты панели Нагрузки. Ограничения задаются в диалоговом режиме, после щелчка по кнопке

Ограничения

![]() .

Опции этой команды позволяют зафиксировать

соответствующие грани объекта от

возможных перемещений, определяемых

видом прикладываемой нагрузки

(рис. 132).

.

Опции этой команды позволяют зафиксировать

соответствующие грани объекта от

возможных перемещений, определяемых

видом прикладываемой нагрузки

(рис. 132).

На заключительно

этапе подготовки данных выполняется

назначение вида и величины действующей

нагрузки, что выполняется по щелчку по

кнопке

![]() Сила панели инструментов Нагрузки.

Нагрузки и ограничения необходимы для

задания обслуживающих переменных

модели. Результаты анализа напрямую

зависят от указанных нагрузок и

ограничений. Нагрузки и ограничения

прикладываются на геометрию объекта,

что обеспечивает возможность полной

ассоциативной связи геометрии с

автоматически определенными регулировками

при ее изменении.

Сила панели инструментов Нагрузки.

Нагрузки и ограничения необходимы для

задания обслуживающих переменных

модели. Результаты анализа напрямую

зависят от указанных нагрузок и

ограничений. Нагрузки и ограничения

прикладываются на геометрию объекта,

что обеспечивает возможность полной

ассоциативной связи геометрии с

автоматически определенными регулировками

при ее изменении.

Рис. 132. Соответствие реальной схемы закрепления и установки

ограничений

Все типы нагрузок и ограничений всегда доступны и определяются типом решаемой задачи. Также имеется возможность импорта нагрузок из COSMOSFloWorks и COSMOSMotion (рис. 133).

Рис. 133. Диалог инструмента Сила

Направление действия силы определяется знаком перед ее численным значением в области задания величины нагрузки. Положительное число означает, что направление действия нагрузки совпадает с положительным направлением оси вдоль которой она действует, в противоположном случае направление действия силы будет обратным (рис. 136).

Рис. 134. Определение направления действия силы

Рис. 135. Приложение нагрузки

И для начала

решения в настоящий момент достаточно

щелкнуть кнопку Выполнить

![]() панели инструментов Основные инструменты.

После проверки наличия всех данных,

необходимых для расчета, COSMOSWorks

отобразит диалог итеративного решателя

(рис. 136), в котором наглядно отображается

процент, оставшийся до завершения

расчета и другая служебная информация.

панели инструментов Основные инструменты.

После проверки наличия всех данных,

необходимых для расчета, COSMOSWorks

отобразит диалог итеративного решателя

(рис. 136), в котором наглядно отображается

процент, оставшийся до завершения

расчета и другая служебная информация.

Рис. 136. Диалог итеративного решателя

По завершению расчета COSMOSWorks отобразить сообщение вида (рис. 137)

Рис. 137. Окно сообщения о завершении расчета

Программа COSMOSWorks позволяет просматривать результаты после запуска задачи. В окне просмотра результатов конструктор может генерировать точки, списки, графики и сообщения, поясняющие решение задачи и тип полученного результата.

COSMOSWorks генерирует результаты по папкам, которые автоматически записываются в дереве Менеджера COSMOSWorks после успешного запуска задачи. Имена каталогов результатов определяются типом решаемой задачи. По умолчанию генерируется ряд точек в каждом каталоге, что позволяет отобразить результаты на дисплее двойным щелчком по соответствующей иконке в дереве Менеджера COSMOSWorks.

Определить точки можно по выполнению щелчка правой кнопкой мыши в соответствующей директории Менеджера COSMOSWorks и выбором команды Define… (Определить…), диалог которой показан на рис. 138.

COSMOSWorks позволяет генерировать результаты по следующим категориям:

напряжения;

главные напряжения;

перемещения;

деформации;

температура.

Рис. 138. Диалог настройки отображения результатов

моделирования

Критерии оценки напряжений, главных напряжений и перемещений. В общем случае с программной точки зрения процесс статического анализа выполняется по следующему алгоритму (рис. 139).

Рис. 139. Алгоритм реализации подпрограммы статического анализа

Оценивать прочность проектируемых изделий COSMOSWorks позволяет на основе анализа значений как минимум четырех критериев:

максимальных эквивалентных напряжений по

Мизесу;

максимальных касательных напряжений;

Мора-Кулона;

максимальных нормальных напряжений.

Критерий Мизеса

(критерий энергии формоизменения)

определяет начало исчерпания несущей

способности конструкции сравнением

величины эквивалентного напряжения с

пределом текучести материала.

Эквивалентное напряжение

![]() в

некоторой точке тела рассчитывается

по формуле:

в

некоторой точке тела рассчитывается

по формуле:

![]() ,

(9.1)

,

(9.1)

где

![]() - главные напряжения. При этом эквивалентное

напряжение не зависит от ориентации

площадки, на которой оно действует,

т.е. является инвариантным.

- главные напряжения. При этом эквивалентное

напряжение не зависит от ориентации

площадки, на которой оно действует,

т.е. является инвариантным.

Критерий Мизеса применяется для изотропных материалов, имеющих вязкий характер разрушения. К таким материалам относится большинство металлов и пластмассы, т.е. те материалы, у которых помимо вязкого разрушения четко прослеживается линейный участок на диаграмме деформирования.

Оценка по критерию максимальных касательных напряжений заключается в сравнении величины максимального касательного напряжения в данной точке относительно некоторой величины, задаваемой конструктором

![]() (9.2)

(9.2)

При чистом растяжении/сжатии оценки прочности по Мизесу и по максимальным касательным напряжениям тождественны.

Отношение величины прочности (предела текучести, предела прочности и т.д.) к удвоенному максимальному, в пределах детали, касательному напряжению называют коэффициентом запаса

![]() (9.3)

(9.3)

Величина ½ используется исходя из предположения, что для хрупких материалов прочность при растяжении в два раза больше прочности при чистом сдвиге.

Критерий Мора-Кулона (критерий внутреннего трения) определяет состояние хрупких материалов, по-разному сопротивляющихся растяжению и сжатию.

Но поскольку хрупкие материалы не имеют на кривой деформирования выраженного участка текучести, то величина предела текучести (Yield Stress) не участвует в расчете.

Критерий максимальных нормальных напряжений предназначен для хрупких материалов, одинаково сопротивляющихся растяжению и сжатию.

2) Перемещения и деформации определяются исходя из технологического назначения проектируемого узла, механизма или машины. В практике проектирования совокупность значений деформаций деталей известна как баланс деформаций и часто выражается в процентных долях от суммарной деформации кузнечно-штамповочной машины.

Работоспособность конструкции в целом характеризуется величиной жесткости конструкции. Общепринятая типовая форма характеристики жесткости – кривая 1 – показана на рис. 140.

Различают нелинейный (деформации от 0 до А – выборка зазоров в шарнирах, начальная деформация стыков) и линейный (деформации от А до Н – упругая деформация пресса) участки кривой. Коэффициент жесткости кузнечно-штамповочной машины

![]() (9.4)

(9.4)

определяется по измеренным значениям на втором участке с помощью линейной регрессии, так как вследствие случайной погрешности измерений взаимосвязь значений силы Р и деформации является не функциональной, а статистической. К тому же зависимость Р = f () рассматриваемых контактных систем теоретически не линейна.

Наибольший интерес представляет сопоставление значений вертикальной жесткости пресса, полученной при центральном нагружении - Св(ц), и вертикальной жесткости определенной по коэффициентам регрессии С1 и С2 при внецентренном нагружении:

![]() .

(9.5)

.

(9.5)

Рис. 140. Типовая (1) и схематизированная (2)

характеристики жесткости пресса

Напомним, что традиционно коэффициент вертикальной жесткости (СВ, МН/мм), определяемый следующим выражением:

![]() ,

(9.6)

,

(9.6)

где: P, МН – технологическая сила;

В, мм – увеличение расстояния между поверхностями базирования инструмента в штамповом пространстве пресса в направлении действия технологической силы.

При многопереходной штамповке существенное значение имеет способность пресса сопротивляться перекосу поверхностей базирования штампового инструмента при действии на ползуне опрокидывающего момента на операции окончательной штамповки. Сопротивление пресса перекосу ползуна оценивается значением угловой жесткости

![]() (9.7)

(9.7)

где: P, МН – технологическая сила;

Е, мм – эксцентриситет приложения технологической силы;

, мм – перекос ползуна относительно стола на базе L, мм.

3) Критерии оценки результатов термического анализа. Изменения в температурном поле оказывают значительное влияние на уровень деформации, величины напряжений и деформаций. Температурные напряжения определяются исходя из результатов статического анализа, при включенной опции учета изменения функции температуры.

COSMOSWorks позволяет выполнить два типа температурных анализов:

положения равновесия;

переходных процессов.

В первом случае конструктора будут интересовать такие факторы, как условия теплопроводности тел при достижении условия равновесия температурного баланса, т.е. того состояния, когда термическая энергия каждой точки модели будет равна величине термической энергии точки, выпадающей за пределы. Обычно, для проведения такого анализа необходимо знать только свойства термической проводимости. Во втором случае конструктора будет интересовать термическое состояние модели в функции от времени. И здесь возникает необходимость определения значений температуры и оценки времени решения от величины приращения временного шага. Конвекция характеризует передачу нагрева механизма между расположенными в объеме и находящимися недалеко друг от друга двигающимися текучими жидкостями (или газами). Жидкие составляющие участвуют в переносе тепловой энергии. Норма нагрева определяется величинами температуры жидкости на торцевой стороны тела TF площади A и температуры TS, определяемой посредством следующей зависимости:

![]() ,

(9.8)

,

(9.8)

где h представляет собой коэффициент теплопередачи.

Твердые тела не сохраняют термическую энергию на торцевой поверхности, а, следовательно, температура тем выше, чем дальше точка расположена в объеме тела от его поверхности. Увеличение термической энергии тела происходит, если температура поверхности ниже, чем температура жидкости.

Еще одним из наиболее важных вопросов, связанных с проведением приемочно-сдаточных испытаний, является решение задачи контроля температурного поля контактно взаимодействующих трущихся поверхностей деталей. Решение задач термического анализа выполняется после создания новой задачи в диалоге Упражнение (рис. 141).

Рис. 141. Параметры упражнения для подготовки решения

задачи термического анализа

Дерево Менеджера COSMOSWorks после выполнения рассматриваемого диалога примет следующий вид (рис. 142)

В папке Твердотельные располагаются параметры, характеризующие материальные свойства проектируемого объекта, определить материал можно после выполнения следующего диалога (рис. 143).

Рис. 142. Дерево Менеджера COSMOSWokrs

Рис. 143. Редактирование свойств материала детали

И для успешного решения задач термического анализа достаточно при подготовке исходных данных следовать по каталогам дерева Менеджера COSMOSWorks, в котором следующим шагом является диалог Нагрузки/Ограничения, открывающийся щелчком правой кнопки мыши по соответствующей папке (рис. 144).

Рис. 144. Диалог Нагрузки/Ограничения

Последовательно задавая значения категорий Температура, Конвекция, Тепловой поток, Тепловая мощность, Излучение конструктор подготовит полный состав данных, необходимых для запуска на расчет (рис. 145).

.

Рис. 145. Параметры настройки задачи

После выбора и

установки соответствующих параметров

задачи термического анализа запуск ее

на расчет осуществляется щелчком по

кнопке

![]() Выполнить. Ход решения отображает

интерактивный решатель (рис. 146)

Выполнить. Ход решения отображает

интерактивный решатель (рис. 146)

Рис. 146. Диалог итеративного решателя |

Рис. 147. Вид сообщения о завершении расчета |

По завершению расчета COSMOSWorks выдаст сообщение вида (рис. 147). Результатами расчета станут данные, записываемые в директорию Термический дерева Менеджера COSMOSWorks (рис. 148).

Рис. 148. Вид дерева Менеджера COSMOSWorks

Просмотреть эпюры распределения температурного поля можно щелкнув правой кнопкой мыши по пункту Построение1 выбрать команду Отобразить, в результате чего на экране появиться изображение вида (рис. 149).

Рис. 149. Эпюры распределения температурного поля

Каждая деталь, механизм или машина, которые при проектировании называют объектами проектирования, обладают определенными свойствами, которые могут быть как качественными, так и количественными. Примерами качественных свойств могут быть надежность, удобство эксплуатации и, наконец, само понятие «качество». Примерами количественных показателей могут служить масса, производительность, стоимость и т.п. Качественные свойства ОП выражаются некоторыми числовыми значениями, что позволяет алгоритмизировать и выполнить расчеты их с применением ЭВМ.

Выбор задачи оптимизации конструкции является одним из важнейших вопросов при проектировании и для возможности реализации на ЭВМ задача должна удовлетворять как минимум двум требованиям:

должно существовать, как минимум, два варианта ее решения; т.к. если вариантов решения нет, значит и выбирать не из чего;

необходимо четко знать, в каком смысле искомое решение должно быть наилучшим.

В общем виде постановка задачи оптимизации выглядит следующим образом.

Примем, что если число некоторых переменных равно n, а m – число ограничений, то математической постановкой задачи оптимизации будет выглядеть следующим образом:

![]() ,

,

где ЦФ – целевая функция;

ОРГ – ограничения;

ГРУ – граничные условия.

В постановке задач оптимизации COSMOSWorks учитывает критерии безопасности, эксплуатационные качества и анализ формы. Исходная конструкция может быть пропущена через множество разработанных производственных циклов до организации ее массового производства. Цикл разработки продукции включает в себя следующие шаги (рис. 150):

построение модели детали в CAD-программе SolidWorks;

создание прототипа конструкции;

тестирование прототипа;

оценка результатов тестирования прототипа;

изменение конструкции, базирующееся на значениях полученных результатов.

Рис. 150. Алгоритм процесса оптимизации COSMOSWorks

Этот процесс продолжается до тех пор пока не будет найдено удовлетворительное решение и большинство конструкторов из-за больших затрат времени и стоимости конструкции принимают решение, которое может быть далеко не оптимальным, а скорее рациональным и наиболее полно отвечает требованиям проекта.

Сочетание различных элементов модели приводит к различным классам задач оптимизации, которые требуют, в свою очередь, различных методов решения.

Для технических систем в общем случае наиболее характерны так называемые нелинейные задачи оптимизации, т.к. оказывается, что наибольшее или наименьшее значение функции худшее, чем экстремум, находится на границе. Что касается линейных задач, то наибольшее или наименьшее значение целевой функции находится только на границе.

Чтобы решить оптимизационную задачу необходимо установить минимальное количество критериев для начальной задачи, т.к. постановка задачи основывается на оптимизации базовой задачи. Во время выполнения оптимизационного цикла, программа COSMOSWorks запускает поставленную задачу с возможностью изменения размеров. Требования к начальной задаче определяют целевую функцию и позволяет осуществить выбор решения.

Постановку задачи оптимизации необходимо начинать с определения нового упражнения (см. рис. 151).

После выполнения этого диалога дерево Менеджера COSMOSWorks примет следующий вид (рис. 152).

Рис. 151. Создание новой задачи

Рис. 152. Дерево Менеджера COSMOSWorks

при постановке оптимизационной задачи

Из представленного рисунка наглядно видно, что Дерево Менеджера COSMOSWorks полностью отображает этапы подготовки оптимизационной задачи, для ввода исходных данных в которые достаточно щелкнуть правую кнопку на выбранном пункте и вызвать команду Редактировать определение… (рис. 153).

Рис. 153. Диалог ввода исходных данных

Диалог опции Цель предназначен для выбора целевой функции оптимизации и цели проектирования (рис. 154).

Диалог опции Расчетные параметры определяет единицы измерения и границы изменения размеров, определяющих модель (рис. 155).

Рис. 154. Диалог выбора цели оптимизации

Рис. 155. Диалог установки расчетных параметров модели. |

Рис. 156. Диалог Ограничения |

Диалог Ограничения (рис. 157) позволяет на каждую размерную переменную наложить ограничения, связанные с возможностями перемещений узлов рассматриваемой модели:

узловое перемещение;

элементарное перемещение;

перемещение;

деформация.

После выбора и установки соответствующих параметров оптимизационной задачи запуск ее на расчет осуществляется щелчком по кнопке Выполнить. Результаты расчета записываются в соответствующие директории и отображаются в дереве Менеджера COSMOSWorks в следующем виде (рис. 158).

Рис. 157. Дерево Менеджера COSMOSWorks по окончании

расчета задачи оптимизации

Результаты моделирования отображаются в пункте Окончательное проектирование, вызвать диалог которого можно щелчком по нему правой кнопкой мыши и выбором команды Детализация… (рис. 159).

Проследить ход решения позволяют результаты, записанные в директориях График этапов проектирования и График локальной тенденции проектирования, отображающие результаты в виде двумерных графиков (рис. 160).

Рис. 158. Открытие диалога Окончательное проектирование

Рис. 159. Графическое представление результатов проектирования

Результатами расчетов буду являться вертикальные перемещения и распределение контактных давлений (рис. 160).

Таким образом, исходя из вышеописанного, можно сказать, что при современном уровне развитии описанного программного обеспечения наибольшего эффекта можно достичь при построении процесса автоматизированного проектирования на современных предприятиях при совместном использовании систем Автокад и SolidWorks.

а) |

б) |

в) |

Рис. 160. Результаты расчета

Вопросы для самоподготовки:

Как выполняется автоматизированный расчет деталей кузнечно-штамповочных машин?

Опишите методику кинетостатического анализа исполнительных механизмов кузнечно-штамповочных машин средствами SolidWorks?

Охарактеризуйте методику анализ работоспособности деталей и сборочных единиц методом конечных элементов?