- •А.И. Болдырев в.П. Смоленцев а.В. Кузовкин в.В. Бородкин

- •Учебное пособие

- •Воронеж 2010

- •Утверждено Редакционно-издательским советом университета в качестве учебного пособия

- •Введение

- •1. Обработка материалов в древнейшее время

- •2. Средневековая технология металлообработки

- •Сердцевина из твердой стали

- •3. Технология металлообработки периода становления промышленности

- •Вопросы для самопроверки

- •4. Технология металлообработки XIX, начала XX века

- •5. Технология машиностроения второй половины XX века

- •Вопросы для самопроверки

- •6. Новейшие технологии машиностроения

- •Вопросы для самопроверки

- •Вопросы для самопроверки

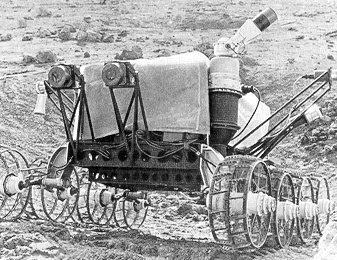

- •8. Роботизация и автоматизация машиностроения

- •Вопросы для самопроверки

- •9. Системы обеспечения качества продукции

- •Новейшая философия качества

- •Вопросы для самоконтроля

- •10. Сборочное и заготовительное производство

- •Вопросы для самопроверки

- •Вместо заключения

- •Оглавление

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

А.И. Болдырев в.П. Смоленцев а.В. Кузовкин в.В. Бородкин

ИСТОРИЯ

РАЗВИТИЯ ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

Учебное пособие

Воронеж 2010

ГОУВПО «Воронежский государственный

технический университет»

А.И. Болдырев В.П. Смоленцев

А.В. Кузовкин В.В. Бородкин

ИСТОРИЯ

РАЗВИТИЯ ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

Воронеж 2010

УДК 621.09

Болдырев А.И. История развития технологии машиностроения: учеб. пособие. - 2-е изд. / А.И. Болдырев, В.П. Смоленцев, А.В. Кузовкин, В.В. Бородкин. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010. 259 с.

Учебное пособие посвящено краткому изложению истории методов обработки материалов и технологии машиностроения как самостоятельной дисциплины. В нем охвачен период развития технологии обработки материалов от древнейших времен до наших дней. Рассмотрены различные аспекты технологии машиностроения, как традиционные методы обработки, так и вновь создаваемые.

Издание предназначено для студентов всех форм обучения специальности 151001 «Технология машиностроения», изучающих дисциплину «Введение в специальность».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле История ТМС.doc.

табл. 1. Ил. 101. Библиогр.: 24 назв.

Научный редактор д-р техн. наук, проф. В.П. Смоленцев

Рецензенты: кафедра автоматизации производственных процессов Воронежской государственной лесотехнической академии (зав. кафедрой д-р техн. наук, проф., засл. деят. науки и техники РФ В.С. Петровский);

канд. техн. наук, проф. В.М. Пачевский

Болдырев А.И., Смоленцев В.П.,

Кузовкин А.В., Бородкин В.В., 2010

© Оформление. ГОУВПО «Воронеж-

ский государственный технический

университет», 2010

Введение

Под технологией машиностроения принято понимать учение о способах и процессах изготовления отдельных деталей и сборки из них различных изделий. Как правило, процесс изготовления любой детали представляет собой последовательность технологических операций, каждая из которых реализует вполне определенный метод обработки и выполняется с применением конкретного оборудования, режущего инструмента и режимов обработки. Отсюда понятно, что историю развития технологии машиностроения следует рассматривать как совокупность взаимосвязанных процессов развития, прежде всего методов обработки материалов, технологического оборудования, режущего инструмента и теоретических основ резания материалов.

Основной движущей силой развития технологии машиностроения является потребность человеческого общества в тех или иных изделиях, обеспечивающих выживание человека и создание комфортных условий его существования. При этом развитие технологии стимулируется усложнением конструкций изделий, повышением требований к качеству их изготовления и стремлением снизить себестоимость продукции. Появление новых материалов также способствует совершенствованию технологических методов, созданию новых видов оборудования и режущего инструмента. Вместе с тем опережающее развитие методов обработки и средств технологического оснащения стимулирует появление новых конструкций изделий и применением в них новых или нетрадиционных материалов, например композита или керамики.

Неотъемлемой частью развития технологии машиностроения является процесс совершенствования средств и методов контроля годности обработанных деталей и изделий в целом. Здесь основным фактором развития следует считать усложнение конструкций изделий, высокие требования к качеству их изготовления, увеличение серийности производства и частую смену объекта производства.

В истории развития технологии машиностроения целесообразно выделить три основных стадии: производство изделий в натуральном хозяйстве, производство изделий мастерами - ремесленниками и промышленное производство.

С этих позиций натуральное хозяйство характерно производством изделий для собственного потребления. При этом каждый производитель должен был обладать определенными знаниями и навыками в обработке материалов, которые в основном передавались по наследству. Потеря носителя подобных знаний часто приводила к их невосполнимой утрате и необходимости долгого восстановления, Конструкцию изделия и его качество определял сам производитель в меру своих способностей, опыта и имеющегося у него инструмента.

На этой стадии произошло первоначальное накопление технологических знаний, были созданы первые приспособления и инструменты, но главное произошло выделение из всей массы производителей наиболее грамотных, умелых и технически оснащенных мастеров - ремесленников.

Ремесленное производство отличалось, прежде всего, изготовлением изделий на заказ, Это означало, что требования к конструкции изделия и его качеству определял заказчик, Такой подход способствовал значительному развитию технологических методов и средств обработки материалов. Совершенствование технологии стало главным фактором выживания каждого ремесленника в условиях конкуренции таких же мастеров и при отсутствии других источников доходов.

На этой стадии наибольших успехов достигают кузнечные и слесарные методы обработки металлов, а также литейное искусство. Музеи мира сохранили образцы изделий того времени. Достойны удивления замысловатые доспехи воинов, оружие, ювелирные изделия. Знания методов обработки представляли собой источник средств существования. Поэтому они тщательно собирались, систематизировались, сохранялись и определяли материальное и социальное положение мастера. Однако, как таковая, технология машиностроения на стадии ремесленного производства только продолжала формироваться, принимая все более отчетливые формы. Причем процесс этот шел скрытно, так как технологические знания составляли достояние мастера и широко не распространялись.

Как учение технология машиностроения оформилась на стадии промышленного производства. В это время производство стало ориентироваться на массового потребителя и крупные и сверхкрупные заказы, например крупнотоннажные корабли, уникальное оборудование и т.п. Возросла необходимость в разнообразии выпускаемой продукции и повышенной серийности производства. Поэтому труд высококвалифицированных мастеров - одиночек перестал быть эффективным. Возникла потребность организации промышленных предприятий с многочисленным наемным персоналом. Это обусловило необходимость приведения технологических знаний в стройную систему, придания или единообразия и широкого распространения. Только такой подход позволил обуять персонал предприятий и обеспечить целенаправленное получение продукции заданного качества и в необходимых количествах. Так, из разрозненных рецептов и рекомендаций появилась технология машиностроения - учение о промышленном производстве продукции заданного качества в заданном количестве.

С появлением технологии машиностроения как самостоятельного учения возникла возможность теоретического обобщения и обоснования многих ее положений, стали развиваться методы проектирования технологических процессов и средств технологического оснащения. Стали решаться вопросы активного накопления, сохранения и широкого использования технологического опыта, возникла возможность опережающего технологического обеспечения проектирования новых изделий. Появились научные основы целенаправленного создания новых методов обработки материалов с использованием различных видов энергий.

Основными направлениями в развитии технологии машиностроения на современном этапе являются:

1. Разработка технологичных конструкций изделий, их широкая унификация и стандартизация, в том числе по международным стандартам;

2. В связи с быстрой сменой изделий, необходимостью обеспечения их постоянной конкурентоспособности – сокращение всего цикла производства и особенно его технической и технологической подготовки за счет автоматизации проектирования, одновременной работы конструкторов и технологов, модернизации и реконструкции производства;

3. Широкое применение типовых и групповых технологических процессов, модульной технологии, увеличение на этой основе серийного производства, обеспечение его специализации и поточности, создание предпосылок автоматизации технологической подготовки производства;

4. Приближение формы заготовок к форме готовых деталей, использование безотходных и малоотходных технологий, прогрессивных материалов, в т.ч. неметаллов, экономии энергетических и других видов ресурсов;

5. Оптимизация выбора методов и способов обработки заготовок и сборки изделий. Использование принципиально новых технологических процессов: лазерных, электрофизических, электрохимических, плазменных и других методов, порошковой металлургии, вибротехнологии, нанотехнологии;

6. Использование средств технологического оснащения большой гибкости, производительности, точности станков с ЧПУ, ГПС, ГПМ, ОЦ, механотронных структур, роторных линий, специальных средств механизации и автоматизации и др. Применение оборудования и режущего инструмента, обеспечивающих повышение скоростей резания в 2…3 и даже десятки раз, проектирование этих средств на основе модулей, автоматизации управления точностью обработки, уменьшение и устранение ручного труда;

7. Разработка технологических процессов и на их основе организации производства и труда, обеспечивающих эффективное использование передовых средств технологического оснащения, а также безусловную безопасность, наименьшую утомляемость, наибольшую производительность труда. Должен всегда учитываться человеческий фактор, эффективно решаться социальные вопросы;

8. Эффективное решение вопросов экологии, охраны окружающей среды.

Выделенные стадии становления и развития технологии машиностроения достаточно условны, глубоко проникают друг в друга и не имеют четко выраженных границ. Однако такой подход позволяет организовать системное исследование истории развития технологии машиностроения и рассматривать ее как явление человеческой культуры. Основу дальнейшего материала составляет совместное рассмотрение развития методов обработки и сборки, средств технологических процессов, расчета режимов обработки на фоне развития требований к изделиям машиностроения, их конструкций и конструкционных материалов.