- •1. Машиностроение. История развития

- •2. Машиностроение. Основные понятия и определения

- •2.1. Машины и механизмы

- •2.2. Взаимозаменяемость, унификация

- •2.3. Конструирование

- •2.4. Технологическая подготовка производства

- •2.5. Оборудование машиностроительного производства

- •3.1. Этапы развития автоматизированного

- •3.2. Гпс. Особенности эффективной реализации

- •4. Машиностроение. Маленькие рассказы о больших проблемах

- •5. Советы по самостоятельной работе

- •5.1. Роль самостоятельной работы в учебном процессе

- •5.2. Самостоятельная работа студента во время лекций

- •5.3. Работа с книгой

- •5.4. Гигиена умственного труда

- •5.5. Основы мастерства устной речи

- •5.6. Самостоятельная работа при проведении

- •5.7. Самостоятельная работа студентов

- •5.8. Самостоятельная работа во время прохождения

- •5.9. Самостоятельная работа при выполнении индивидуальных заданий преподавателя,

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.2. Взаимозаменяемость, унификация

Взаимозаменяемость, унификация - эти принципы, основанные на стандартизации технических норм и правил проектирования, изготовления и эксплуатации деталей и машин являются базой современного машиностроения, служат залогом успешного развития его отраслей, их взаимодействия.

Взаимозаменяемость — это свойство независимо изготовленных деталей (сборочных единиц) в условиях беспригоночной сборки или при ремонте обеспечивать у механизмов и машин заданную надежность (работоспособность).

Взаимозаменяемыми могут быть все детали машины или механизма (например, у часов) либо часть деталей, комплектуемая совместно. Например, корпус и крышка подшипников скольжения, обработанные совместно в сборе.

Взаимозаменяемость может быть полной и неполной Определение, приведенное выше, относится к полной взаимозаменяемости. При неполной (ограниченной) взаимозаменяемости допускается групповой подбор деталей в отдельных (наиболее точных и ответственных) сопряжениях или другие дополнительные технологические мероприятия механосборочного производства.

Различают внешнюю и внутреннюю взаимозаменяемость. Под внешней взаимозаменяемостью понимают способность деталей заменять в сборочной единице аналогичные детали. Эти детали, как правило, являются комплектующими для данной сборочной единицы (шарикоподшипники, приборы, устанавливаемые в машине, арматура, электродвигатели и т.п.). Самый пропой пример внешней взаимозаменяемости — это заменяемость электролампочек накаливания в патронах ос мстительных приборов: легко ввинчиваются и обеспечивают нормированную освещенность, независимо от того в каком городе или на каком заводе они изготовлены, в каком месте используются.

Взаимозаменяемость отдельных деталей, сборочных единиц и механизмов внутри готового изделия относится к внутренней взаимозаменяемости (например, в подшипниках качения это взаимозаменяемость колец, сепараторов и ограниченная взаимозаменяемость тел качения). Функциональная взаимозаменяемость предусматривает взаимозаменяемость по всем размерам и параметрам, по всем свойствам, включая физико-химические свойства, надежность, точность, эстетические и другие показатели качества взаимозаменяемых изделий.

Стремление получать взаимозаменяемые детали в нашей стране появилось давно. Примерами взаимозаменяемости может служить применение различных крепежных деталей (заклепок, шайб, винтов, болтов, гаек и ключей к ним), железнодорожных рельсов, позднее — элементов механизмов часов, швейных машин и т. п.

Важнейшей составляющей взаимозаменяемости является размерная (геометрическая) взаимозаменяемость. Она предусматривает необходимую точность выполнения размеров, а также допустимые погрешности при воспроизведении формы и расположения поверхностей деталей при их изготовлении. Под точностью изготовления понимают степень соответствия изготовленной детали проектной, заданной конструктором в чертеже и технических требованиях. Первичными в этом комплексе являются размеры. Размеры деталей бывают свободные и сопрягаемые.

Свободные размеры определяют поверхности деталей, не сопрягающиеся с другими деталями и узлами (от них не зависит точность сборки, качество работы сборочной единицы). Свободные размеры определяют габариты деталей, расстояния между необработанными поверхностями. К сопрягаемым относятся те размеры, по которым детали соприкасаются, образуют неподвижные соединения (сопряжения). Именно сопрягаемые размеры определяют геометрическую взаимозаменяемость.

Свободные и сопрягаемые размеры бывают трех разновидностей: номинальные, предельные и действительные.

Номинальные размеры указывают на чертежах. Их проставляют на основании инженерных расчетов конструкторы. При этом исходя из функционального назначения детали, из ее конструктивного совершенства или удобства ее изготовления.

Действительными называются размеры, установленные путем изменения с допустимой погрешностью. При этом погрешностью принято считать отклонение результата изменения от истинного значения измеряемой величины. Например, при изменении с точностью до одной десятой доли миллиметра действительные размеры деталей с номиналом 50 мм оказались равными:49,9; 50,2; 50; 50,4; 49,8, мм и т.д. При возрастающей точности изменения первый из них мог оказаться равным

49, 95 или точнее 49,954 или еще точнее 49, 9548 мм т.д.

Следовательно, действительный размер практически никогда не равен заданному – номинальному размеру. Погрешности изменения зависят от степени совершенства применяемых средств изменений, от условий провидения изменений причиной рассеяния значений действительных размеров, от опыта людей, проводящих изменения. Причиной рассеяния значений действительных размеров, прежде всего являются условия изготовления деталей машин. Точность изготовления зависит от многих производственных факторов – вида заготовок и способа их получения, от совершенства технологического процесса, состояния оборудования, квалификации рабочих, организации производства и т.п. Повышение точности изготовления увеличивает стоимость деталей.

Однако опыт свидетельствует и о том, что для нормальной работы механизма и обеспечения взаимозаменяемости деталей совсем не обязательно полное совпадение действительных размеров с их номинальными; значениями. Несовпадение действительных и номинальных значений размеров элементов деталей машин специально предусматривается и, более того, нормируется конструкторами при проектировании механизмов и их деталей. Это несовпадение тем меньше, чем точнее соединение деталей. Оно больше в менее точных сопряжениях. Алгебраическая разность между действительным и номинальным размерами называется отклонением. Задавая предельно возможные отклонения при проектировании деталей, конструкторы закладывают, и точность соединений этих деталей. Для этого в машиностроении введена научно разработанная международная система допусков и посадок, которая для каждого размера нормирует конкретные данные о предельных отклонениях в зависимости от требований к; сопряжению деталей, необходимых для нормальной работы всей конструкции.

При разработке машиностроительных чертежей, конструктор согласно требованиям стандартов Единой; системы конструкторской документации (ЕСКД) записывает отклонения, указанные в цифровом выражении, после номинального размера обязательно в долях: миллиметра и обязательно со знаком «плюс» или «минуса, например:

при симметричном расположении поля допуска (относительно номинала) отклонения указываются одним числом со знаками 50 + 0,15;

при несимметричном положении

поля допуска верхнее отклонение наносится

вверху, нижнее — внизу 50![]() отклонение, равное нулю, не указывают.

отклонение, равное нулю, не указывают.

В машинах и механизмах детали, как правило, работают в соединениях, которые могут быть подвижными и неподвижными. Характер соединения определяется посадкой. Номинальный размер по поверхностям: соединения, образующего посадку, для обоих деталей; (отверстия и вала) одинаков. Необходимый характер соединения достигается за счет регулирования допусков деталей.

Допуски отверстия и вала в посадке могут обеспечивать соединение деталей с гарантированным зазором или натягом, посадки могут быть переходными, возможно получение как зазора, так и натяга.

Зазор — это разность размеров вала и отверстия. Натяг — это разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Подвижные соединения деталей машин характеризуются наличием зазоров.

Неподвижные соединения характеризуются, как правило, наличием натяга.

Лицам, непосвященным в тонкости технологии машиностроения, может показаться странным, что вал большего диаметра, чем отверстие тем не менее входит при сборке в это отверстие (неподвижное соединение с натягом). Дело в том, что больший диаметр вала можно измерить лишь до сборки. После сборки (обычно путем запрессовки с применением достаточно больших усилий либо с использованием предварительного охлаждения детали-вала или разогрева детали-отверстия) в соединении устанавливается некоторый усредненный общий размер. Детали соединения оказываются при этом напряженными, чем и обеспечивается неподвижность соединения.

Разновидностью неподвижных посадок являются посадки переходные, при которых в соединении после сборки может получиться либо небольшой натяг, либо небольшой зазор. Неподвижность таких соединений обеспечивается введением в них конструктивных элементов (шпонка, штифт, установочный винт, стопорный болт и т.д.).

Выбор размеров (номинальных прежде всего) деталей, узлов и машин машиностроители производят по закономерным рядам предпочтительных чисел. Это создает условия для широкого развития стандартизации и унификации.

Использование наиболее

целесообразных рядов размеров было

известно и в глубокой древности. Еще

для древнеримских водопровод

изготавливались колеса, градация

диаметров которых была подчинена законам

геометрической прогрессии. В конце

прошлого века французский инженер Шарль

Ренар применил геометрическую прогрессию

при установлении размеров канатов для

воздушных шаров. Ренар построил ряд

диаметров (толщин) канатов со знаменателем

![]() -

На основе построенного Ренаром ряда,

условно обозначенного К 5, были впоследствии

построены ряды R

10, R20

и R

40, которые так и называют рядами Ренара.

-

На основе построенного Ренаром ряда,

условно обозначенного К 5, были впоследствии

построены ряды R

10, R20

и R

40, которые так и называют рядами Ренара.

В 1805 г. геометрическая прогрессия были применена во Франции для установления размеров букв типографских шрифтов.

Отечественное станкостроение является отраслью, которая одна из первых в мире стала применять закономерные ряды предпочтительных чисел. Академик А. В. Гадолин в конце XIX в. разработал систему рационального построения кинематических соотношений в металлорежущих станках, основанную на использовании закономерных рядов предпочтительных чисел. В его трудах дается научное обоснование того положения, что наиболее рациональными как с технической, так и с экономической стороны являются ряды чисел оборотов в станках, построенные по геометрической прогрессии.

Ряды предпочтительных чисел могут быть выражены в виде прогрессий (арифметических или геометрических). Ряд, построенный по арифметической прогрессии характеризуется тем, что разность (интервал) значений двух соседних членов остается неизменной во всем диапазоне ряда. Например — простейшая арифметическая прогрессия 1, 2, 3, 4, 5... и т. д. имеет интервал между значениями, рядом стоящих членов, равный единице. Если представить себе, что каждый член данного ряда определяет значительный (главный) размер детали или заготовки, например диаметр круглого

Проката, то окажется, что в зоне малых размеров будет наблюдаться неоправданная разреженность значений диаметров, а в зоне больших размеров (…7, 8, 9, 10) – сгущенность значений, т.е. увеличение количества больших типоразмеров по сравнению с количеством малых типоразмеров. В машиностроении часто применяются ступенчато-арифметические ряды, в которых разность значений является постоянной не для всего ряда, а только для определенной его части (например, калибры ядер и пушек, установленные Петром 1: 4-6-8-12-18-24-30. этот ряд построен по ступенчато-арифметической прогрессии с разностями 2-4-6).

Чаще всего в стандартизации использую ряды предпочтительных чисел, построенные на основе геометрической прогрессии. Геометрическая прогрессия представляет собой ряд чисел с постоянным отношением двух смежных членов ряда: каждый ряд является произведением предыдущего члена и постоянной для данного ряда величины – знаменателя геометрической прогрессии.

В связи с развитием новых отраслей промышленности и все большим внедрением автоматизации и механизации производственных процессов в России ежегодно создаются тысячи новых машин, приборов. Недопустим выпуск излишне большой номенклатуры изделий, сходных по назначению и незначительно отличающихся по конструкции и размерам. Для рационального сокращения номенклатуры изготовляемых изделий проводят их унификацию и разрабатывают стандарты на параметрические ряды изделий, что повышает серийность, способствует специализации производства и улучшению качества промышленной продукции.

Унификация — это рациональное сокращение числа типов, видов, размеров изделий одинакового функционального назначения, а также узлов и деталей, входящих в них. В машиностроении, например, унификация проводится путем анализа конструкции изделий, их применяемости и приведения близких по конструкции и размерам изделий, их составных частей и деталей к единой оптимальной типовой конструкции по установленным признакам в заданной области применения.

Для проектирования на основе унификации характерен принцип конструктивной преемственности, при котором в каждой новой конструкции в максимально возможной степени используются детали и узлы, уже примененные в других конструкциях.

Унифицированные изделия, их составные части и детали должны обладать полной взаимозаменяемостью. Таким образом, при унификации устанавливается минимальное, но достаточное число видов, типов и типоразмеров изделий, обладающих высокими показателями качества.

Унификации подлежат не только машины, узлы и их детали, но и другие виды продукции, в том числе материалы, инструменты, технологическая оснастка, методы испытания и контроля, документация, процессы, нормы, требования, обозначения и т. п.

Различают следующие виды унификации.

Внутриразмерная унификация – это унификация всех модификаций определенного изделия с базовой моделью или между собой внутри одного типоразмера например, токарно-винторезные станки с максимальным диаметром обрабатываемых заготовок 320 мм унифицированы с токарными, двухсуппортными, операционными и др. Их степень унификации между собой и с базовым токарно-винторезным станком достигает 85-95 %. Это значит, что все эти модификации различных станков имеют 85-95 % общие детали и узлы.

Межразмерная унификация – это унификация базовой модели или их модификаций (между разными размерами параметрического ряда изделий, но внутри одного типа). Например, унифицируются токарно-винторезные станки с диаметром обрабатываемых заготовок 320 и 400 мм. Степень такой унификации может составлять до 35 %.

Указанные два вида унификации относятся к внутритиповой унификации, так как охватывают машины, составные части и детали одного типа.

Межтиповая унификация – это унификация изделий, относящихся к различным параметрическим рядам и различным типам. Например, на Минском станкостроительном заводе им. Октябрьский революции унифицированы в один межтиповой ряд продольно-фрезерные, продольно-строгальные, продольно-шлифовальные станки на основе стандартной ширины обрабатываемых заготовок, установленных по ряду R10 (800, 1000,1250 и 1600 мм). Это позволяет применять для всех указанных станков 45 % унифицированных узлов (стойки, станины, поперечины и др.).

Унификация может быть заводской (в рамках предприятия) и отраслевой (для ряда заводов отрасли). Она может охватывать номенклатуру изделий, их составные части и детали, которые производятся и находят применение в различных отраслях народного хозяйства (межотраслевая унификация).

Унификация и стандартизация деталей общемашиностроительного применения: шкивов, зубчатых колес, крепежных деталей занимает в машиностроении особое место. Потребность в изделиях этого рода исчисляется десятками, а по некоторым изделиям — сотнями миллионов штук в год. И поэтому многие изделия общемашиностроительного применения полностью унифицированы, стандартизованы и изготовляются на специализированных заводах. К ним относятся подшипники качения, приводные, тяговые и грузовые цепи, плоские и клиновые ремни. Полностью унифицированы и стандартизованы (действует около 250 стандартов) крепежные детали для разъемных соединений (болты, винты, гайки, шпильки), для неразъемных соединений (заклепки) и для фиксации взаимного расположения деталей и узлов (конические и цилиндрические штифты), а также шайбы, шплинты, пружинные шайбы и др.

Унификация, целесообразность которой экономически обоснована, проводится с учетом перспектив развития.

Конструкций машин, их узлов, агрегатов и деталей и завершается стандартизацией унифицированных изделий.

Базой унификации является стандартизация с ее системой предпочтительных чисел, которая позволяет установить оптимальные значения размеров и параметров объектов унификации, а также разработать комплекс государственных стандартов на основе нормы, обеспечивающие взаимозаменяемость унифицированных деталей и узлов.

Унификация ставит перед учеными, конструкторами и технологами множество разнообразных задач, от правильности решения которых зависит эффективность производства и в конечном счете качество продукции.

Унификация, стандартизация деталей и узлов позволили широко использовать в машиностроении конструирование машин и оборудования из стандартных узлов и узлов многократного использования. Такой принцип называется агрегатированием.

Агрегатирование позволяет не создавать каждую новую машину как оригинальную, единственную в своем роде, а перекомпоновывать существующие машины, используя уже спроектированные и освоенные производством узлы и агрегаты. В настоящее время принципы агрегатирования находят особенно широкое применение при создании технологического оборудования и средств механизации и автоматизации самых различных производственных процессов.

Примером использования агрегатирования как основного метода создания новой техники являются отечественное станкостроение. Станкостроительная промышленность России перешла на создание металлообрабатывающего оборудования и кузнечно-прессовых машин унифицированных рядов. Внедрение каждого ряда повышает производительность труда и дает многомиллионную экономию. При разделении оборудования на агрегаты конструкторы стремятся к тому, чтобы из минимального числа типоразмеров отдельных агрегатов можно было создать максимальное число компоновок оборудования.

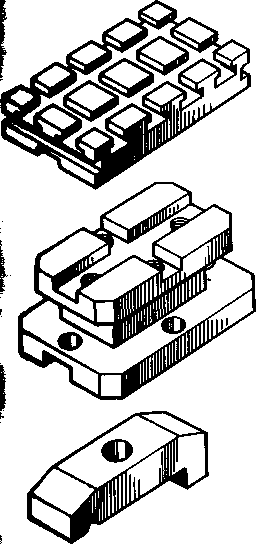

Унифицированные узлы, детали, схема компоновки агрегатного станка изображены на рис. 2.1. На круглой станине устанавливается несколько силовых головок.

Рис. 2.1. Унифицированные узлы и детали агрегатных станков:

1 — насадки; 2 — головка силовая; 3 — кронштейны;

4 — электрошкаф; 5 — стол делительный; 6 — станина;

7 — пульт управления; 8 — основание; 9 — ось;

10 — башмаки; 11 — промежуточные плиты

Присоединяя к силовым головкам соответствующие технологические насадки, на таком агрегатном станке можно но производить обточку и выполнять сверлильно-расточные работы, резьбонарезание, фрезерование плоскостей различных конструктивных элементов деталей машин другие операции. Производительность агрегатных стан ков в несколько раз выше, чем универсальных. Компоновка современных агрегатных станков показана рис. 2.2.

Рис. 2.2. Типовая компоновка агрегатного станка модели 11А234, предназначенного ля сверления отверстий,

снятия фасок и нарезания резьбы в тормозном барабане

автомобиля:

1 - основание; 2 - подставка; 3 - наклонные стойки;

4 - силовые столы; 5 - шпиндельные головки; 6 - стойка;

7- зажимное приспособление; 8 - поворотный длительный стол

Одним из преимуществ агрегатных станков перед специальными является то, что при смене объекта производства (переход на новую продукцию) агрегатные станки разбирают и из тех же элементов и агрегатов собирают новые станки с другим сочетанием автономных агрегатов и стандартных элементов для обработки новых видов деталей.

Агрегаты и стандартные элементы изготовляют централизованно специализированные станкостроительные заводы.

Успешно внедряется комплекс государственных стандартов, регламентирующих основные и присоединительные размеры, нормы точности и жесткости унифицированных узлов, с обеспечением функциональной и размер ной взаимозаменяемости агрегатов станков.

Наглядным примером агрегатирования является также система универсально-сборочных приспособлений (УСП), нашедших широкое применение в машиностроении. Такие приспособления компонуют из окончательно и точно обработанных взаимозаменяемых элементов угольников, стоек, призм, опор, прихватов, зажимов крепежных деталей и др. (рис. 2.3.). Система УСП наиболее широко используется на опытных заводах, в условиях мелкосерийного производства, где производится разнородная продукция различных моделей малыми средними Сериями и т. д. Другими словами там, где конструирование и изготовление неразборных приспособлений экономически нецелесообразно.

Рис. 2.3. Примеры стандартных деталей

универсально-сборочных

приспособлений (УСП)

универсально-сборочных

приспособлений (УСП)

Рис. 2.4. Приспособления для фрезерования,

собранные из элементов УСП:

а - с механическим креплением детали;

б - с пневматическим креплением детали

Итак, внедрение взаимозаменяемости, унификации агрегатирования позволяет:

значительно повысить уровень и масштабы автоматизации производственных процессов, обеспечить те самым повышение производительности труда и снижение трудоемкости изготовления изделий;

повысить гибкость производства при переходе на выпуск новых изделий;

сократить сроки освоения производства новых машин, механизмов и приборов;

создать специализированные производства для изготовления унифицированных изделий и агрегатов.