Воронежский государственный технический университет

Тезисы региональной научно-технической

конференции

45 НАУЧНО-ТЕХНИЧЕСКая КОНФЕРЕНЦИя ПРОФЕССОРСКО – ПРЕПОДАВАТЕЛЬСКОГО

СОСТАВА, НАУЧНЫХ РАБОТНИКОВ, АСПИРАНТОВ

И СТУДЕНТОВ

Секция «Системы

автоматизированного проектирования»

(г. Воронеж, 26-30 апреля 2005 г.)

Воронеж 2005

УДК 621.3

45 Научно-техническая конференция профессорско–преподавательского состава, научных работников, аспирантов и студентов. Секция «Системы автоматизированного проектирования»: Тезисы регион. науч.-техн. конф. Воронеж: Воронеж. гос. техн. ун-т, 2005. 147 с.

В сборнике представлены материалы, посвященные разработке систем автоматизированного проектирования в машиностроении. Сборник подготовлен в электронном виде в редакторе Microsoft Word и содержится в файле tesis45.doc.

Редакционная коллегия:

Е.Д. Федорков – д-р техн. наук, проф. - ответственный редактор, Воронежский государственный технический университет;

А.Н. Чекменев– д-р техн. наук, проф. – зам. ответственного редактора, Воронежский государственный технический университет;

О.В. Собенина – канд. техн. наук, доц., Воронежский государственный технический университет;

А.И. Бобров – канд. техн. наук, доц., Воронежский государственный технический университет;

А.А. Зибров – канд. техн. наук, доц., Воронежский государственный технический университет

Рецензенты: д-р техн. наук, проф. О.В. Родионов,

д-р техн. наук, зам. директора ВНИИС

по науке И.И Малышев

© Коллектив авторов, 2005

© Оформление. ГОУВПО «Воронежский государственный технический университет», 2005

СОДЕРЖАНИЕ |

|

Барышников С.В., Кольцов А.С. Подсистема автоматизированного проектирования роботизированного транспорта |

7 |

Белянин Д.А., Бобров А.И. Подсистема автоматизированного проектирования элементов межоперационного склада накопителя |

9 |

Скрипченко Ю.С., Кретова А.Н., Федорков Е.Д. Проектирование автоматизированной транспортной системы |

13 |

Скрипченко Ю.С., Мараев М.Н., Федорков Е.Д. Проектирование библиотеки построения 3D – моделей вращающейся инструментальной оснастки для сверл в системе Компас 5.11 |

16 |

Скрипченко Ю.С., Титов П.В., Федорков Е.Д. Конструкция и работа контрольно-измерительной машины. |

19 |

Тюкачев А. А., Скрипченко Ю. С. Подсистема автоматизированного проектирования складского комплекса |

23 |

Черникова Е.В. Пачевский Д.Е. Федорков Е.Д. АВТОМАТИЗИРОВАННАЯ ПОДСИСТЕМА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ |

24 |

Акиньшин Д.В., Федорков Е.Д., Кольцов А.С. Подсистема конструкторско-технологического проектирования токарной обработки муфт интегрированной САПР |

27 |

Алексеев А.Ю., Кольцов А.С., Федорков Е.Д. Подсистема автоматизированного проектирования токарной обработки узлов питательного насоса |

29 |

Бердникова О.П., Бобров А.И. Подсистема автоматизированного учёта и формирования командировок сотрудников машиностроительного предприятия |

32 |

Бирюков А.Л. Свиридова Н.Н., Федорков Е.Д. Разработка САПР ТП режимов резания при расточных операциях |

35 |

Брусов К.А. Пачевский Д.Е. Федорков Е.Д. Разработка автоматизированной подсистемы расчёта режимов резания при резьбошлифовании |

38 |

Рыжков В.А., Быканова Н.Ю., Федорков Е.Д. РАЗРАБОТКА БИБЛИОТЕКИ АВТОМАТИЗИРОВАННОГО КОНСТРУКТОРСКОГО ПРОЕКТИРОВАНИЯ РАСТОЧНЫХ РЕЗЦОВ |

40 |

Рыжков В.А., Верещагин А.Ю., Федорков Е.Д. ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ ВЫБОРА ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА САПР ТП Е.Д. |

43 |

Востриков Е.А. Свиридова Н.Н., Федорков Е.Д. ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ |

46 |

Востряков Д. А., Свиридова Н.Н., Федорков Е.Д. ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ |

48 |

Скрипченко Ю.С., Григорьев Д.А., Бобров А.И. ПОДСИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ПЛАНИРОВОЧНЫХ РЕШЕНИЙ ГИБКИХ ДИСКРЕТНЫХ ПРОИЗВОДСТВ |

51 |

Долгих В.А. Кольцов А.С. Федорков Е.Д. Интегрированная подсистема проектирования конструкторских характеристик проходного резца. |

55 |

Ефанов А.Н., Шишкин А.А., Бобров А.И. Проектирование диалоговой автоматической подсистемы расчёта кабель-каналов в структурированной кабельной системы |

58 |

Змиевский В.В., Скрипченко Ю.С. ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ РАСЧЁТА РЕЖИМОВ РЕЗАНИЯ ПРИ ТОКАРНОЙ ОБРАБОТКИ |

60 |

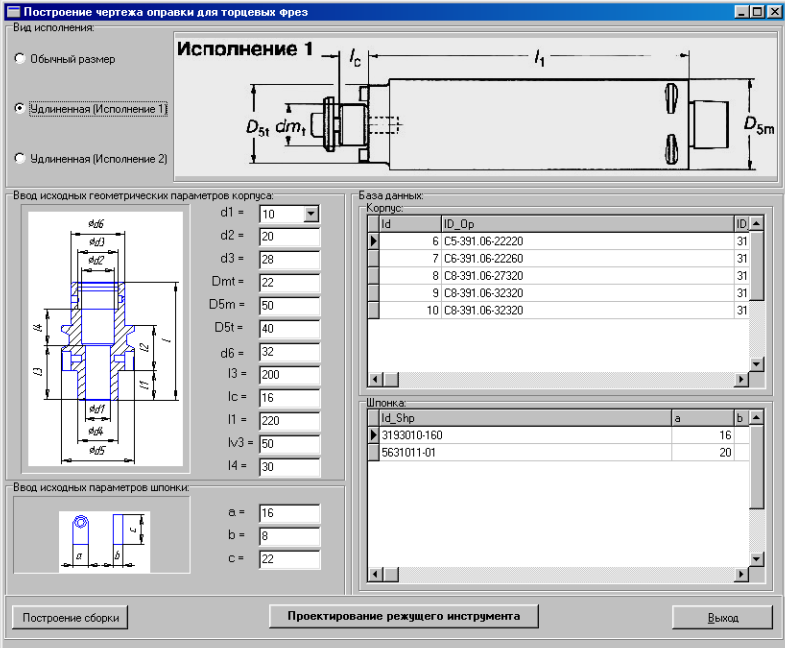

Рыжков В.А., Кобзева И.А., Федорков Е.Д. РАЗРАБОТКА БИБЛИОТЕКИ АВТОМАТИЗИРОВАННОГО КОНСТРУКТОРСКОГО ПРОЕКТИРОВАНИЯ ОСНАСТКИ ДЛЯ ТОРЦЕВЫХ ФРЕЗ |

62 |

Крупин А. П., Рыжков В. А., Федорков Е. Д. Подсистема автоматизированного конструкторского проектирования резьбонарезных резцов |

65 |

Логвинова Д.В., Костылев П.А., Бобров А.И. Подсистема конструкторско-технологического проектирования отрезной операции интегрированной САПР |

67 |

Митина О.А., Свиридова Н.Н., Федорков Е.Д. Разработка подсистемы САПР ТП методом анализа: выбор режущего инструмента при токарной обработке наружных цилиндрических поверхностей |

69 |

Попов О.С., Кольцов А.С., Федорков Е.Д. Подсистема автоматизированного проектирования фрезерной обработки узлов питательного насоса |

71 |

Попов А.А., Рыжков В.А., Федорков Е.Д. Разработка подсистемы расчета режимов резания при фрезеровании |

73 |

Русяев М.Е., Свиридова Н.Н., Федорков Е.Д. ПОДГОТОВКА ОПЕРАЦИОННОЙ КАРТЫ К ПЕЧАТИ |

76 |

Сергеев А.И. Пачевский Д.Е Федорков Е.Д Автоматизированная подсистема расчета режима резания при сверлении |

78 |

Смышляев С.В Пачевский Д.Е Федорков Е.Д. ПОДСИСТЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ИНТЕГРИРОВАННОЙ САПР РАСЧЁТА НОРМ ВРЕМЕНИ ПРИ ФРЕЗЕРОВАНИИ |

80 |

Сукочев М.В., Свиридова Н.Н., Федорков Е.Д. ПОДГОТОВКА МАРШРУТНОЙ КАРТЫ К ПЕЧАТИ |

82 |

Борисенко Е.В., Кольцов А.С. Информационное обеспечение модуля выбора приспособлений |

84 |

Пачевский Д.Е., Сурков Ю.В., Федорков Е.Д. Подсистема автоматизированного проектирования системы ремонтно-технического обслуживания |

87 |

Чернухин Ю.В., Кольцов А.С., Федорков Е.Д. Интегрированная подсистема автоматизированного конструкторско-технологического проектирования фасонных фрез |

89 |

Семеноженков М.В., Скрипченко Ю.С., Федорков Е.Д. Подсистема автоматизированного проектирования исполнительного механизма пресса для осадки с кручением |

92 |

Скрипченко. Ю. С. Харин Н. А. Информационные технологии и экспертные системы |

94 |

Кольцов А.С., Пахомов Ю.В. Информационное обеспечение модуля расчета режимов резания при шлифовании САПР ТП |

96 |

Никитин Д.Ю., Скрипченко Ю.С. Подсистема автоматизированного проектирования при черновом фрезеровании интегрированной САПР |

99 |

Лоскутова Н.Ю., Паринов А.В. Подсистема автоматизированного проектирования оригинальной сверлильно-интегральной САПР |

100 |

Иванов А.В., А.В. Паринов Разработка информационного обеспечения подсистемы конструкторско-технологического проектирования при точении интегрированной САПР |

106 |

Евсеев С.М., Паринов А.В. Подсистема конструкторско-технологического проектирования фрезерной обработки интегрированной САПР |

108 |

Брусов К.А., А.В. Паринов Разработка автоматизированной подсистемы расчёта режимов резания при резьбошлифовании |

114 |

Гуров И.М., .Паринов А.В. Подсистема расчета норм времени при нарезании зубьев зубчатых колес |

117 |

Новичихина И.П., Левченко А.С. Проектирование подсистемы выбора вспомогательного инструмента для торцовых фрез |

118 |

Носова Н.В., Левченко А.С., Лопатин Р.С. Автоматизированное проектирование спиральных фрез |

120 |

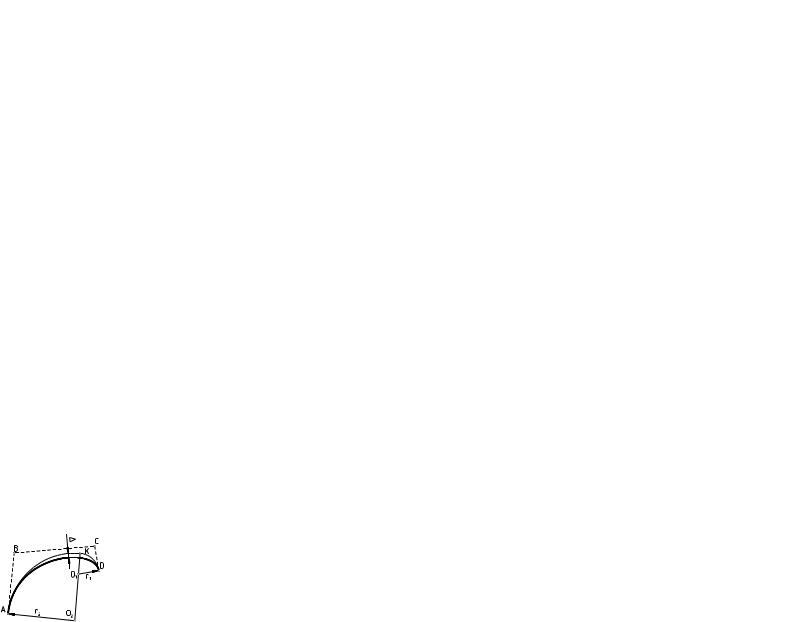

Скрипченко Ю.С., Кольцов А.С., Лопатин Р.С. АППРОКСИМАЦИЯ КРИВЫХ БЕЗЬЕ СОПРЯЖЕННЫМИ ДУГАМИ И ЕЕ ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ |

124 |

Орлов Р.П., Левченко А.С., Лопатин Р.С. Математическое обеспечение подсистемы конструкторско-технологического проектирования токарной обработки интегрированной САПР |

129 |

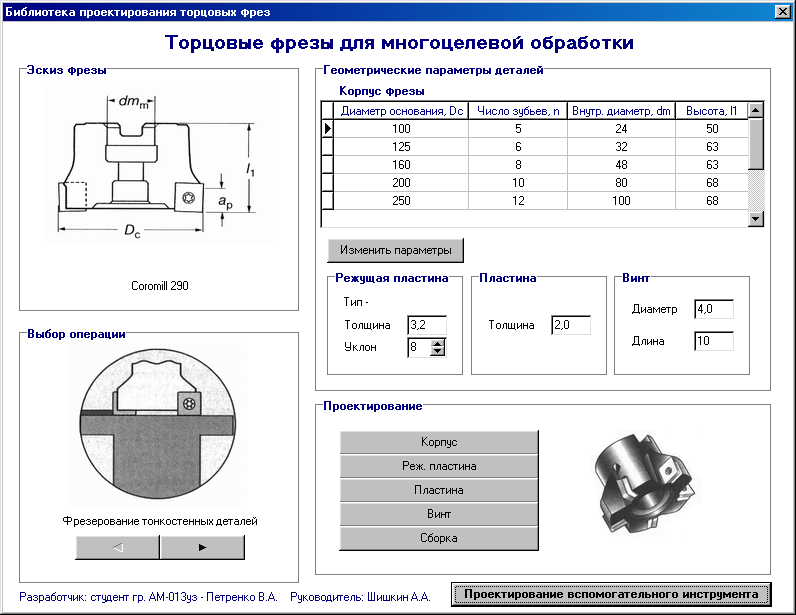

Петренко В.А., Левченко А.С., Лопатин Р.С. Подсистема автоматизированного конструкторского проектирования режущего и вспомогательного инструмента для многоцелевой фрезерной обработки |

134 |

УДК 621.313

Подсистема автоматизированного проектирования роботизированного транспорта

С.В. Барышников, А.С. Кольцов

Поиск новых решений, для уменьшения трудоемкости работ инженера средствами автоматизации, на предприятии в настоящее время способствует их развитию и позволяет сократить расходы на производство. Определяя актуальность проведенной работы необходимо отметить, что для современного машиностроения характерно значительное увеличение объемов продукции, выпускаемой в условиях единичного, мелкосерийного и серийного производства. В связи с этим наряду с решением проблем автоматизации определяющее значение приобретают задачи обеспечения гибкости производственных систем, способных оперативно перестраиваться на выпуск новой продукции. Поэтому внедрение гибких производственных систем (ГПС) представляют собой качественно новый уровень технического оснащения и организации производства.

Именно создание в промышленности гибких производственных систем (ГПС) дало предпосылки к развитию и распространению САПР. Разработка и широкомасштабное применение САПР позволяет снизить затраты на создание и эксплуатацию проектируемых изделий, повысить производительность труда проектировщиков, конструкторов и технологов, снизить объем проектной документации, повысить качество проектирования.

Цель проектирования – разработка программного средства «Подсистема автоматизированного проектирования роботизированного транспорта», дающего возможность пользователю выражаться на уровне целей, т.е., получив задание на проектирование транспортно накопительной системы на базе транспортного робота, при условии заданной гибкой производственной системы с ее характеристиками, пользователь, подав эти условия на вход подсистемы, на выходе - должен получить рекомендации по типу транспортного робота, количеству транспортных средств и динамических характеристик проектируемой транспортной системы.

Методы исследований и проектирования: метод системного анализа ТНС, метод декомпозиции, визуального и объектно-ориентированного программирования. В процессе реализации использовались математические методики расчета отдельных параметров и методы поиска оптимальных решений. Совокупность методов, правил и процедур, предназначенных для построения функциональной модели объекта и отображает его функциональную структуру на базе CASE технологий.

В процессе проектирования мною был изучен вопрос построения САПР транспортно накопительной системы гибкого автоматизированного производства. Проведен системный анализ существующих САПР проектирования транспортно накопительной системы. В достаточной мере были исследовано назначение и классификация роботизированного транспорта, функционирование транспортно накопительной системы, разновидности роботизированных транспортных средств. Детально были проработаны вопросы выбора типа роботизированного транспорта, количества транспортных средств и динамических, характеристик транспорта проектируемой подсистемы.

Итогом проектирования стала программная реализация подсистемы автоматизированного проектирования роботизированного транспорта.

Проектирование подсистемы происходило в несколько этапов:

На первом этапе был проведен системный анализ существующих САПР проектирования роботизированного транспорта. Рассмотрены патенты на изобретения в этой области и на основании этого были сформулированы основные требования, предъявляемые к проектированию, определены принципы построения подсистемы.

На втором этапе, на основе анализа выходных параметров транспортно накопительной системы бала сформирована функциональная модель системы и определено место проектируемой системы в ее структуре

На третьем этапе была определена методика проектирования и рассмотрены различные варианты и подходы расчета параметров использования роботизированного транспорта ГПС. На этом же этапе была рассмотрена возможность применения современных информационных технологий в проектировании и предпринята попытка описания подсистемы на основе программного продукта BPWin.

Таким образом, указанные выше действия при разработке подсистемы автоматизированного проектирования роботизированного транспорта позволяют максимально автоматизировать работу пользователя. Одними из основных достоинств подсистемы является ее встраиваемость в систему автоматизированного проектирования транспортно-складского комплекса, ее универсальность, гибкость и открытость. Наибольшее применение проектируемая подсистема, и система в целом, на мой взгляд, найдет при серийном и мелкосерийном производстве, хотя при достаточном увеличении номенклатуры оборудования базы данных и расширении технологических аспектов производства (накопление достаточной информации о технологических операциях, производственном процессе и пр.) возможно применение при единичных заказах на производство в условиях гибкого автоматизированного производства.

Разработанная «Подсистема автоматизированного проектирования роботизированного транспорта» в настоящее время является логически и программно законченным программным продуктом, зарегистрированным в фонде алгоритмов и программ областного центра новых исследовательских технологий. Программный продукт отвечает требованиям универсальности и гибкости.

Воронежский государственный технический университет

УДК 621.313

Подсистема автоматизированного проектирования элементов межоперационного склада накопителя

Д.А. Белянин, А.И. Бобров

Определяя актуальность проведенной работы необходимо отметить, что все современные предприятия стараются максимально автоматизировать труд инженерного персонала в целях экономии финансовых и временных затрат и повышения качества продукции. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР).

Гибкие производственные системы (ГПС) представляют собой качественно новый уровень технического оснащения и организации производства, они характеризуются наличием автоматизированного оборудования, транспортно-накопительных систем, контрольно-измерительного, диагностирующего оборудования и средств вычислительной техники.

Проектирование транспортно-накопительных систем (ТНС) является очень важной инженерной задачей, решение которой влияет на технологические, объемно- планировочные, организационно-управленческие и технико-экономические показатели создаваемого производственного объекта.

Цель проектирования – разработка программного средства «Подсистема автоматизированного проектирования межоперационного склада накопителя», задача которого состоит в создании удобного и простого для понимания технолога-программиста приложения, реализующего расчет вместимости межоперационного склада накопителя, определение требуемого количества поддонов и определение оптимального транспортного средства.

Методы исследований и проектирования: метод системного анализа ТНС, метод декомпозиции, методы визуального и объектно-ориентированного программирования. В процессе реализации использовались математические методики расчета отдельных параметров и методы выбора оптимального решения, на основе удовлетворения ограничениям целевой функции. Также применялась совокупность методов, правил и процедур, предназначенных для построения функциональной модели объекта и отображения его функциональной структуру с использованием CASE технологий.

В процессе проектирования мною был изучен вопрос построения САПР транспортно накопительной системы гибкого автоматизированного производства. В достаточной мере были исследовано назначение и классификация транспортно-накопительных систем, рассмотрено их функционирование. Детально были проработаны вопросы выбора оптимального транспортного средства, расчета межоперационного склада накопителя и определения требуемого количества поддонов.

Итогом проектирования стала программная реализация подсистемы автоматизированного проектирования межоперационного склада накопителя.

В процессе проектирования подсистемы были выполнены следующие этапы: Системный анализ предметной области, функциональное проектирование и декомпозиция, обобщение знаний и формулировка требований к подсистеме, непосредственно проектирование, заключающееся в построении алгоритма на основе описанных методов, реализация, тестирование и разработка различных видов обеспечения. На этапе непосредственно проектирования были определены необходимые параметры для реализации каждой функции, на основании чего получена совокупность входных и выходных параметров подсистемы

В процессе проектирования большое внимание было уделено вопросам разработки различных видов обеспечения подсистемы:

1. Математическое обеспечение – в котором представлен набор систем уравнений, которые в совокупности составляют собой математическую модель моей подсистемы.

2. Информационное обеспечение в котором приведена структура таблиц базы данных спроектированной мной подсистемы

3. Лингвистическое и программное обеспечения, описывающие языки, использованные при проектировании подсистемы программное обеспечение.

4.Техническое обеспечение и организационное обеспечения отражают совокупность технических средств, необходимых для работы подсистемы и организационных мероприятий, направленных на корректное использование программного продукта пользователем

5 Методическое обеспечение, содержащее руководство пользователя.

Проведенное тестирование показало надежность и гибкость спроектированной подсистемы

Таким образом, указанные выше действия при разработке подсистемы автоматизированного проектирования межоперационного склада накопителя позволяют максимально автоматизировать работу пользователя. Одними из основных достоинств подсистемы является ее встраиваемость в систему автоматизированного проектирования транспортно-складского комплекса, ее универсальность и открытость. Наибольшее применение проектируемая подсистема, и система в целом, на мой взгляд, найдет на предприятия с гибким автоматизированным производством, как средство быстрого и оптимального проектирования элементов транспортно накопительной системы, не исключено использование в учебных целях в технических вузах на дисциплинах, связанных с проектированием гибких производственны систем.

Программный продукт «Подсистема автоматизированного проектирования межоперационного склада накопителя» зарегистрирован в фонде алгоритмов и программ областного центра новых исследовательских технологий.

Воронежский государственный технический университет

УДК 621. 9

ПРОЕКТИРОВАНИЕ автоматизированной транспортной системы

Ю.С. Скрипченко, А.Н. Кретова, Е.Д. Федорков

Основной функцией выполняемой транспортной системе является функция связующего механизма, обеспечивающая взаимодействие отдельных подразделений внутри как отдельного цеха, так и предприятия в целом как единой структуры.

Эффективность производственного процесса во многом зависит от способа реализации транспортирования, поскольку транспортные операции являются непосредственным выражением связей между отдельными этапами технологического процесса. Транспортная система должна своевременно и в требуемой последовательности обеспечить выполнение всех запросов технологического оборудования, накопителей и склада в необходимых заготовках, полуфабрикатах и готовых изделиях.

Создание единой транспортной системы механосборочного производства позволяет выполнять ориентирование в пространстве заготовок, полуфабрикатов и готовых деталей в процессе их транспортирования между рабочими местами на механических участках, вплоть до рабочих мест на сборочных участках. Это приводит к сокращению транспортных операций по дополнительному ориентированию заготовок, полуфабрикатов и готовых деталей, что в итоге снижает трудоемкость и себестоимость транспортирования.

Основной задачей при проектировании транспортной системы является сокращение объема подъемно-транспортных операций и снижение трудозатрат при заданном объеме работ.

При проектировании технологического процесса объем подъемно-транспортных операций может быть уменьшен путем выбора рациональной формы заготовок, приближающейся к форме готовой детали, что приводит к сокращению массы перемещаемых грузов. Другим направлением является получение отливок и поковок, предварительно обработанных на заводах централизованного изготовления отливок (центролитах) и поковок (центрокузах).

Сокращение мощности грузопотока может быть достигнуто на этапе формирования производственных участков и принятия компоновочного решения. Например, размещение склада полуфабрикатов в механосборочных корпусах не только сокращает транспортные пути, но и улучшает эксплуатацию транспорта. Желательно также сократить вертикальные перемещения грузов при транспортировании путем соблюдения постоянства высоты приемосдаточных секций и уровня пола, что особенно важно при использовании колесного напольного транспорта. Все полуфабрикаты должны транспортироваться в производственной таре, и не допускается сгружать их на пол или поднимать е пола вручную.

Применение однотипных автоматизированных транспортных средств на производственных участках и между ними (подвесные толкающие конвейеры, самоходный тележечный транспорт с управлением от ЭВМ, робокары, роликовые конвейеры с принудительным вращением и перегрузочными устройствами, подвесные краны-операторы с дистанционным управлением и т. д.) позволяет резко сократить трудоемкость и повысить эффективность транспортирования. Однотипными транспортными средствами проще управлять и проще обслуживать их.

Типизация технологических процессов транспортирования позволяет применить наиболее эффективные процессы и установить наиболее рациональный типаж оборудования и оснастки, упорядочить разработку технологических процессов транспортирования, а также сократить сроки доставки на технологическое оборудование необходимых материалов, заготовок, полуфабрикатов и изделий.

Значительная эффективность работы транспортной системы может быть достигнута благодаря увеличению транспортной партии путем использования контейнерной перевозки грузов.

Учет перечисленных направлений с детально проработанными вопросами технологии изготовления, организации производства, компоновки цеха и планировки оборудования позволит резко уменьшить грузопотоки и тем самым упростить транспортную систему и повысить ее надежность.

За основу проектирования транспортной системы берут схему транспортных связей механосборочного производства, на которой указывают грузопотоки между технологическим оборудованием, накопителями, производственными участками и складами.

Для построения внутрицеховой схемы транспортных связей надо знать технологические процессы изготовления продукции, определяющие последовательность прохождения грузов между производственными участками, предварительную компоновку цеха и грузооборот по цеху, номенклатуру, габаритные размеры и массу грузов, требования к условиям их перемещения.

Выбор типа внутрицехового транспорта и планировка транспортной системы зависят от типа и характера производства производственной программы, строительной части производственного корпуса, используемого технологического оборудования и других факторов.

Таким образом, подсистема автоматизированного проектирования транспортной системы должна выполнять следующие функции:

выбор типа транспортного средства исходя из следующих данных – характеристики перемещаемого груза (масса, длина, ширина, высота) и расстояние перемещения,

расчет необходимого количества транспортных средств исходя из величины внутрицехового грузопотока, который зависит от числа изготовляемых деталей, массы и годовой программы выпуска каждой из них,

нахождение оптимального маршрута перемещения транспортного робота, в случае выбора его в качестве транспортного средства,

расчет динамических характеристик транспортного средства (интенсивность потоков деталей, интенсивность общего потока, среднее время обслуживания деталей и обобщенных деталей, коэффициент загрузки оборудования, средняя длина очереди, среднее число партий деталей, среднее время прослеживания деталей (межоперационное ожидание), среднее время пребывания партии деталей в группе оборудования).

Проектируемая подсистема должна создаваться и функционировать с учетом пополнения, совершенствования и обновления ее подсистем и компонентов. Так как подсистема является одной из частей целого комплекса подсистем проектирования ГПС, она должна быть открытой к взаимодействию с другими подсистемами и связи между подсистемами должны обеспечивать целостность всей системы. Но вместе с тем модульный принцип построения САПР определяет возможность для подсистем введения в действие и функционирования их независимо от других подсистем.

Воронежский государственный технический университет

УДК 621. 9

Проектирование библиотеки построения 3D – моделей вращающейся инструментальной оснастки для сверл в системе Компас 5.11

Ю.С. Скрипченко, М.Н. Мараев, Е.Д. Федорков

Исходя из входных данных, которые могут быть заданы в виде текстовой информации, библиотека должна выстраивать сборочные трехмерные модели оправок 11372ПП и упрощенные модели сверл, используемых на ОАО “Рудгормаш” для сверлильных операций. Построение основывается на алгоритмах заданных в программном коде библиотеки. Универсальность средств разработки (API системы Компас-3D) позволяет создать библиотеку, рассчитанную на решение практически любых задач твердотельного моделирования. Возможна реализация, как отдельных моделей деталей, так и автоматизированных сборок, а также различные расчеты деталей и узлов.

В ходе анализа решаемой задачи к библиотеке предъявлялись следующие требования: библиотека должна иметь простой дружелюбный графический интерфейс, входными данными служат геометрические параметры поверхности. Библиотека должна иметь возможность построения параметрических 3D моделей.

Главными критериями выбора геометрических параметров оправок являются соответствие их размеров соответствующим размерам сверл, с которыми будет применяться эта оснастка.

В качестве базовой системы трехмерного моделирования была выбрана система Компас-3D 5.11 отечественного разработчика – АО “Аскон”. В качестве технологии разработки были выбраны интерфейсы IDispatch технологии Automation, что более удобно, чем использование стандартных COM-интерфейсов. Для реализации библиотеки построения трехмерных моделей была выбрана визуальная среда быстрой разработки приложений Borland Delphi 6.0 и, соответственно, язык Object Pascal. Данный выбор обусловлен следующими факторами:

- удобство работы и широкая распространенность языка, ориентированность языка на решение прикладных задач;

- доступность и обилие справочной информации;

- использование платформы win32.

Исходя из входных данных, которые могут быть заданы в виде текстовой информации, библиотека должна выстраивать трехмерную модель детали. Построение основывается на методах и алгоритмах заданных в программном коде библиотеки. Универсальность средств разработки позволяет создать библиотеку, рассчитанную на решение практически любых задач трехмерного моделирования. Возможна реализация, как отдельных трехмерных моделей деталей, так и автоматизированных сборок, а также различные расчеты деталей и узлов.

По своей архитектуре библиотека является стандартным динамически подключаемым модулем (dll) Windows. По умолчанию файлы библиотек имеют расширения *.dll или *.rtw. В прикладных библиотеках через языковые средства могут использоваться большинство возможностей среды проектирования Компас, предоставляемые при интерактивной работе (создание и редактирование объектов, работа с моделью документа, открытие и сохранение чертежей и фрагментов, работа с файлами, вывод сообщений об ошибках и т.д.)

При проектировании алгоритма работы библиотеки был проведен анализ геометрии оправки и определен состав входных данных. Так корпус оправки состоит из двух модулей – основания и хвостовика. Также в сборочную модель оправки входит упрощенная модель сверла, режущая и направляющая части сверла не имеют значения в данной разработке, поэтому они упрощены.

В модели основания оправки часть размеров является фиксированной (присоединительные размеры), другая часть размеров является зависимой (параметрической) от исходных данных.

При построении трехмерных моделей, эскизы строятся в параметрическом виде. Для этого выбираем базовые точки отсчета:

x:=0; y:=0; в глобальной системе координат.

По выбранным пользователем данным, записанным в глобальные переменные, что производится в модуле UnitOprForm, рассчитываются координаты точек для построения эскизов.

В процедуру построения модели оправки управление передается в случае выбора пользователем соответствующего пункта меню в стандартном окне библиотеки системы Компас.

После нажатия кнопки “Построить”, управление передается в процедуру Sborka модуля Project_Dip.

Процесс построения параметрической модели в системе Компас можно свести к следующим шагам:

1. Создание и получение библиотекой объекта системы Компас и присвоения его переменной “Kompas” типа KompasObject;

2. Создание в переменной Kompas документов типа “Деталь” (корпус оправки, хвостовик и упрощенная модель сверла);

3. Создание в переменной Kompas документа типа “Сборка”, содержащего в себе детали из документов, созданных на предыдущем шаге.

Шаг 1 реализуется в головной функции библиотеки – LibraryEntry: KompasObject := KompasObject(CreateKompasObject).

Шаг 2 реализуется в процедурах Opravka, Hvost,Sverlo.

Шаг 3 реализуется в процедуре Sborka.

К разработанному программному средству были сформированы все виды обеспечений (математическое, техническое, методическое, программное, лингвистическое, информационное, организационное).

Воронежский государственный технический университет

УДК 621.313

Конструкция и работа контрольно-измерительной машины.

Ю.С. Скрипченко, П.В. Титов, Е.Д. Федорков

Система обеспечения качества проектирования дает научно-обоснованные ответы на комплекс важных вопросов как обеспечить проектирования с заданным экономическим эффектом на базе планирования и прогнозирования, улучшения организации, управления и технологического переоснащения проектных работ, каким образом активизировать творческий потенциал проектировщиков на основе стимулирования их работы в зависимости от достигнутого уровня эффективности и качества проектных разработок.

Машина состоит из базовой части и управляющего вычислительно комплекса. Компоновка базовой части машины – портальная с вертикальным ползуном. В машине имеются 3 координатные перемещения: по координате Y перемещается портал, на котором установлена каретка, перемещаемая по координате Х, к каретке крепится пиноль, которая перемещается по координате Z. Перемещение подвижных узлов по всем координатам осуществляется на аэростатических опорах.

Все координатные перемещения контролируются измерительными системами, имеющими выход на блоки цифровой индикации и автоматический ввод данных в ЭВМ.

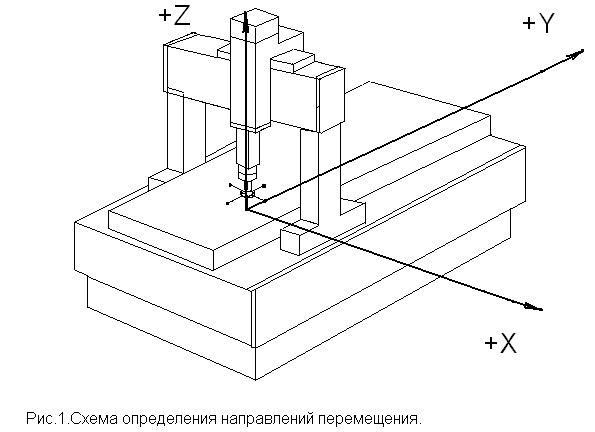

Машина представляет 3-х координатную декартовую систему координат. Положительные направления перемещений показаны на рис.1.

Управление машиной может осуществляться как в ручном – механизированном, так и в автоматическом режимах.

Ручное – механизированное управление координатными перемещениями осуществляется штурвалами с пульта управления машины, автоматическое по заранее составленной программе измерения детали на дискете.

П

роцесс

измерения заключается в сборе первичной

информации в качестве координат точек

на измеряемых поверхностях детали.

Отсчет координат точек в память ЭВМ

происходит при касании измерительного

наконечника сигнальной головки с

измеряемой поверхностью автоматически

на ходу подвижных узлов машины. На

основании полученных результатов

измерения координат точек ЭВМ производит

расчет размеров и параметров взаимного

расположения геометрических элементов.

допустимыми значениями и выдается на

печатающее устройство.

роцесс

измерения заключается в сборе первичной

информации в качестве координат точек

на измеряемых поверхностях детали.

Отсчет координат точек в память ЭВМ

происходит при касании измерительного

наконечника сигнальной головки с

измеряемой поверхностью автоматически

на ходу подвижных узлов машины. На

основании полученных результатов

измерения координат точек ЭВМ производит

расчет размеров и параметров взаимного

расположения геометрических элементов.

допустимыми значениями и выдается на

печатающее устройство.

Результаты измерений сравниваются с номинальными.

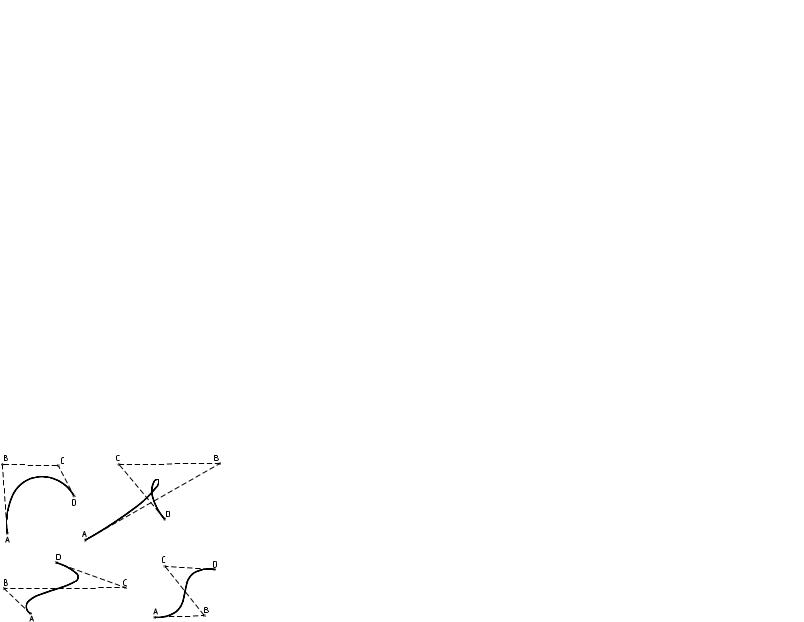

Рис.1. Схема определения направлений перемещения.

и некоторые выводятся на графопостроитель. Вызов определенных программ расчетов, управления и вывода данных на регистрирующие устройства производится от клавиш, расположенных на пульте управления КИМ и на клавиатуре ЭВМ.

Направления и скорости координатных перемещений в ручном - механизированном режиме определяются наклоном рукояток управления. Направление движения соответствует направлению наклона рукоятки при управлении с передней стороны машины. Если управляется с задней стороны, то на пульте управления есть переключатель измерения направления перемещения при тех же наклонах рукоятки. Схема определения направлений перемещения показана на рис.1.

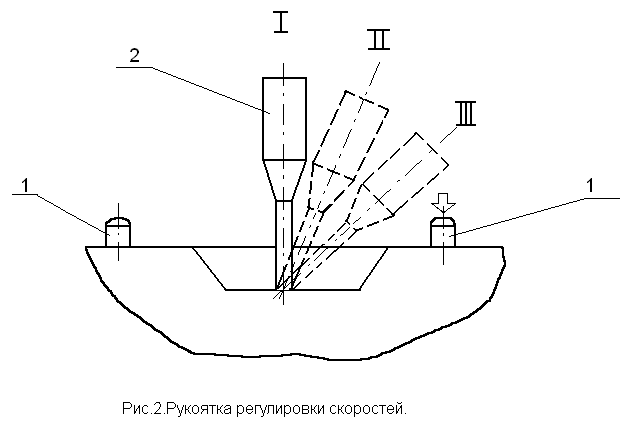

Скорость перемещений регулируется наклоном рукоятки (рис.2). Рукоятка может иметь три зоны положения:

I - исходное положение, при котором нет перемещения;

I-II - зона малых скоростей, которая ограничивается заметным изменением усилия сопротивления рукоятки. В этой зоне скорость с наклоном рукоятки возрастает незначительно;

II-III - зона быстрых скоростей, после достижения конечного положения включается максимальная скорость.

Рис.2. Рукоятка регулировки скоростей

Касание измерительным наконечником необходимо осуществить при скорости, соответствующей крайнему положению рукоятки во II зоне для обеспечения малых погрешностей измерения.

Для прохода очень малых расстояний имеются для каждого направления кнопки точной установки поз.1 рис.2. При этом нажимается кнопка и наклоняется рукоятка управления 2 в соответствующем направлении.

Возможности измерительного центра:

- измеряет детали с равномерно ограниченными поверхностями, детали с двухмерными или пространственно-изогнутыми контурами, а также тела вращения;

- берет на себя задачи многих одноцелевых измерительных устройств и заменяет сложные измерительные приспособления;

- работает как контрольно-измерительная машина с ощупыванием методом сканирования элементов любых форм, контуров и поверхностей;

- совместно с программой измерения зубчатых колес фирмы «ОПТОН» становится автоматическим измерительным центром для измерения зубчатых колес всех видов;

- измерительный центр калибров для контроля предельных калиберных пробок, калиберных скоб, калиберных колец и т.д. Он особенно экономичен в ночную смену без обслуживающего персонала.

- замер различных корпусных деталей, которые невозможно проверить в ручную (технологическая оснастка, стапеля, матрицы, пуансоны);

- детали с мнимым расположением центров, детали с жесткими допусками свыше 6 мкм;

- измеряет различные отклонения от формы: непараллельность, несимметричность, неперпендикулярность, несоосность, неплоскостность, некруглость, биение(торцевое и радиальное).

Воронежский государственный технический университет

УДК 621.313

Подсистема автоматизированного проектирования складского комплекса

А.А. Тюкачев, Ю.С. Скрипченко

При проектировании штабелирующего оборудования можно выделить следующие исходные данные:

Характеристики грузов:

общее число наименований грузов, одновременно хранящихся на складе;

число типов подобных грузов, хранимых на складе;

количество штук грузов каждого типа, хранимых на складе;

характеристики каждого из типов грузов:

габаритные размеры ;

вес.

Характеристики тары, применяемой для перемещения грузов всех типов:

тип тары;

габаритные размеры;

высота укладки грузов;

вес брутто.

Характеристики стеллажного оборудования:

тип стеллажного оборудования;

грузовместимость;

ширина прохода для штабелирующего оборудования;

ширина для поворота штабелирующего оборудования;

высота подъема грузов;

минимально возможное приближение грузозахвата к уровню опорной поверхности стеллажа;

На основе вышеизложенных исходных данных определяется оптимальный способ укладки грузов каждой группы в таре используемых типоразмеров. А также следующие параметры:

количество единиц тары необходимой для укладки заданной номенклатуры грузов;

максимальное количество грузов которые могут быть уложены в одной единице складской тары;

вес каждой укладки грузов;

Характеристики помещения, в котором хранятся грузы:

ширина зоны хранения;

полезная высота здания, в котором размещается зона хранения;

длина зоны хранения;

число пролетов, из которых состоит зона хранения;

ширина отдельных пролетов здания;

число разных способов складирования грузов,

число стеллажей каждого типа;

количество грузовых складских единиц по каждому способу складирования;

В разрабатываемом программном средстве также предусматривается загрузка исходных данных из базы данных и сохранение результатов расчетов в текстовый файл.

Воронежский государственный технический университет

УДК 621.9

АВТОМАТИЗИРОВАННАЯ ПОДСИСТЕМА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

Е.В. Черникова, Д.Е. Пачевский, Е.Д. Федорков

САПР ТП с каждым годом находят все более широкое применение в различных отраслях промышленности. Следствием разработки и широкомасштабного использования САПР ТП является снижение затрат на создание и эксплуатацию проектируемых изделий, повышение производительности труда проектировщиков, конструкторов и технологов.

В последнее время наиболее остро встала задача расчета оптимальных режимов резания на металлорежущих станках в системах ТПП. Она заключается в том, чтобы на основе данных о технологии изготовления детали, полученных на предыдущих этапах автоматизированного проектирования, назначить такие скорости резания и подачи на всех технологических переходах, которые обеспечили бы изготовление детали в соответствии с требованиями чертежа и установленными критериями оптимальности.

“Автоматизированная подсистема расчета режимов резания при фрезеровании” предназначена для расчета окружной скорости круга, скорости вращения заготовки, и для выбора инструмента

Входные данные будут вводится с клавиатуры или выбираться из соответствующих пунктов экранного меню. Выходные данные представляют собой: рекомендуемые значения глубины резания, скорости резания, подачи, ширины резания и рекомендуемого инструмента для заданных входных параметров обрабатываемой заготовки.

При проектировании данной подсистемы предполагается использовать среду визуального проектирования Borland Delphi.

Информационное обеспечение подсистемы представлено в виде реляционной базы данных. Реляционная база данных, реализованная в данном программном продукте, представляет собой совокупность таблиц (отношений), содержащих данные. Таблицы, в которых хранятся данные, состоят из наборов записей одинаковой структуры, которые содержать сведения о некоторых физико-механических свойствах обрабатываемых материалов. Таких как, Код, Marka, Sigma, HB. База данных подключается к программе, путем применения OLE-запросов.

Для функционирования данного программного средства необходимо следующее программное обеспечение:

операционная система Microsoft Windows9*/NT/2000/XP.

Microsoft Office 2000.

Borland Delphi 7.0

При внедрении САПР ТП на предприятии необходимо организовать при отделе главного технолога специализированное подразделение по САПР. Это подразделение находится вне существующих служб АСУ и вычислительных центров, имеющие собственные задачи. Обязанности персонала специализированного подразделения ограничены обеспечением функционирования технических средств для спроектированной подсистемы.

В ходе проделанной работы были рассмотрены вопросы, касающиеся создания САПР ТП, в частности проектирования подсистемы расчета режимов резания при фрезеровании.

Воронежский государственный технический университет

УДК 621.313

Подсистема конструкторско-технологического проектирования токарной обработки муфт интегрированной САПР

Д.В. Акиньшин, А.С. Кольцов

Усложнение объектов производства в современном машиностроении и сокращение жизненного цикла изделий делает особенно актуальной проблему оперативности конструкторско-технологической подготовки производства новых изделий. За последние 20 лет период нахождения изделия в производстве сократился в три раза, а срок конструкторско-технологической подготовки производства (КТПП) удлинился вдвое и составляет 0,5...5 лет. В связи с этим представляется актуальным решение вопроса автоматизации конструкторско-технологического проектирования при токарной операции.

В работе рассмотрено проектирование модуля нормирования резьбонарезных работ токарной операции.

Модуль нормирования резьбонарезных работ при точении должен на основе поступающих на вход исходных данных организовать процесс расчета норм времени при нарезании резьбы (внутренней и внешней) резцом, метчиком, плашками и головками на основе эмпирических формул, а также формировать выходной файл с результатами работы модуля для дальнейшего использования этой информации подсистемой документирования. Обмен информационными потоками необходимо осуществлять посредствам базы данных в наиболее удобном формате.

Проведенная работа является важной вследствие того, что все современные предприятия стараются максимально автоматизировать труд инженерного персонала в целях экономии финансовых и временных затрат и повышения качества продукции. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР).

В ходе проектирования были реализованы следующие этапы:

1) С помощью функционального проектирования для САПР технологических процессов механообработки методом синтеза была составлена структурно-функциональная модель. Определено, что подсистема нормирования резьбонарезных работ при точении будет состоять из семи взаимосвязанных модулей, обрабатывающих информацию об основном времени на переход, вспомогательном времени на переход, времени на установку и снятие детали, времени на смену инструмента, времени на изменение режимов работы станка, времени на контрольные измерения, организационно-технологическом времени, а также модуле, производящем расчетные операции. Были определены требования, предъявляемые к проектированию САПР ТП МО методом синтеза.

2) В дальнейшем на этапе анализа были рассмотрены вопросы, касающиеся функций подсистемы конструкторско-технологического проектирования нормирования резьбонарезных работ токарной операции, а также определена совокупность входных и выходных данных. Целью этого этапа было определение входных и выходных данных, а также выделение функций проектируемой подсистемы. При выделении функций подсистемы, также как и при выделений функций системы был использован метод функционального проектирования. В результате мы определились с теми функциями, которые необходимо реализовать в процессе разработки программного средства, чтобы связать входные данные с конечным результатом.

3) На этапе проектирования были определены требования к подсистеме конструкторско-технологического проектирования нормирования резьбонарезных работ токарной операции, проведен анализ токарных операций, разработан алгоритм подсистемы.

После выделения функций подсистемы, определения знаний для реализации и входных и выходных данных подсистемы, необходимо описать действия, которые должна выполнять подсистема. Это и является основной целью проектирования. Проектирование подсистемы проводилось методом синтеза. Получены следующие результаты: разработан алгоритм, подготовлены требования к подсистеме, которые необходимо удовлетворить в процессе реализации.

4) На этапе реализации были рассмотрены вопросы создания интерфейса подсистемы, разработки базы данных, создания вычислительной среды и тестирования работы программы.

Получены следующие результаты: разработанное программное средство удовлетворяет требованиям эргономичности, имеет доступный и дружественный интерфейс, информационные потоки передаются с использованием разработанной базы данных. Тестирование показало надежность и корректность функционирования программного средства.

Воронежский государственный технический университет

УДК 621.313

Подсистема автоматизированного проектирования токарной обработки узлов питательного насоса

А.Ю. Алексеев, А.С. Кольцов, Е.Д. Федорков

Подсистема расчета режимов резания при точении должна на основе поступающих на вход исходных данных организовать процесс расчета режимов резания при точении на основе эмпирических формул, а также формировать выходной файл с результатами работы модуля для дальнейшего использования этой информации подсистемой документирования. Обмен информационными потоками необходимо осуществлять посредствам базы данных в наиболее удобном формате.

Проведенная работа является важной вследствие того, что все современные предприятия стараются максимально автоматизировать труд инженерного персонала в целях экономии финансовых и временных затрат и повышения качества продукции. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР).

В ходе дипломного проектирования были реализованы следующие этапы:

С помощью функционального проектирования для САПР технологических процессов механообработки методом синтеза была составлена структурно-функциональная модель. Определено, что подсистема расчета режимов резания при точении будет состоять из четырех взаимосвязанных модулей, обрабатывающих информацию о детали, станке, материале и инструменте, а также модуле, производящем расчетные операции. Были определены требования, предъявляемые к проектированию САПР ТП МО методом синтеза.

В дальнейшем на этапе анализа были рассмотрены вопросы, касающиеся функций подсистемы расчета режимов резания при точении, а также определена совокупность входных и выходных данных.

Целью этого этапа было определение входных и выходных данных, а также выделение функций разрабатываемой подсистемы

При выделении функций подсистемы, также как и при выделений функций системы был использован метод функционального проектирования.

В результате мы получили определились с теми функциями, которые необходимо реализовать в процессе разработки программного средства что бы связать входные данные с конечным результатом.

На этапе проектирования были определены требования к подсистеме расчета режимов резания при точении, проведен анализ токарных операций, спроектирован алгоритм подсистемы.

После выделения функций подсистемы, определения знаний для реализации и входных и выходных данных подсистемы, необходимо описать действия, которые должна выполнять подсистема. Это и является основной целью проектирования

Проектирование подсистемы расчета режимов резания при точении проводилось методом синтеза.

Получены следующие результаты: разработан алгоритм, подготовлены требования к подсистеме, которые необходимо удовлетворить в процессе реализации

На этапе реализации были рассмотрены вопросы создания интерфейса подсистемы, разработки базы данных, создания вычислительной среды и тестирования работы программы.

Целью этапа реализации была разработка программного средства

Были использованы следующие методы: алгоритмизация и визуальное программирование

Получены следующие результаты: разработанное программное средство удовлетворяет требованиям эргономичности, имеет доступный и дружественный интерфейс, информационные потоки передаются с использованием разработанной базы данных. Тестирование показало надежность и корректность функционирования программного средства.

В данном случае, возможно, что разработанная подсистема может работать с подсистемами, осуществляющими автоматизированный расчёт режимов резания при других операциях, формирование переходов, документирования технологического процесса обработки, выбора инструмента и оборудования и прочими. Например, подсистема формирования переходов передает количество и состав переходов в операции и номера переходов. А спроектированная подсистема расчета режимов резания при точении, в свою очередь передает результаты в подсистему документирования, являясь, таким образом, связующим и неотъемлемым звеном в работе системы автоматизированного проектирования технологических процессов механической обработки.

Процесс расчета режимов резания был автоматизирован, то есть, создана подсистема, позволяющая получить в качестве результата своей работы массив технологического процесса, содержащий всю необходимую информацию об оптимальных режимах резания для заполнения технологической документации. При разработке программы были учтены следующие моменты:

диалоговый режим между проектировщиком и ЭВМ происходит на естественном (неформализованном) языке общения;

пользовательский интерфейс оснащен визуальными объектами, позволяющими воспринимать информацию на интуитивном уровне.

Воронежский государственный технический университет

УДК 621.313

Подсистема автоматизированного учёта и формирования командировок сотрудников машиностроительного предприятия

О.П. Бердникова, А.И. Бобров

Подсистема автоматизированного учета и формирования командировок сотрудников машиностроительного предприятия предназначена для автоматизации процесса формирования документов, необходимых для направления в командировку сотрудников, кроме того, позволяет вести журнал учета командировок (кто, когда, куда и на какой период времени направляется), что обеспечивает автоматизированную подготовку и предоставление оперативной информации руководству предприятия.

На первом этапе происходит выбор конкретного сотрудника со всеми соответствующими ему данными, с использованием информационных поддержек, а именно: архива и справочника служб. На втором этапе осуществляется ввод поступивших данных о месте и цели командировки. На третьем этапе вся информация сохраняется, и формируются необходимые для направления в командировку документы в формате Word, возможна корректировка данных и возврат к первому этапу.

Входными данными программного средства являются:

список сотрудников (ФИО, табельный №, служба, паспортные данные, профессия, при необходимости дата увольнения);

данные по командировке (дата документа, дата начала и окончания командировки, количество дней, место назначения, цель командировки);

справочник служб.

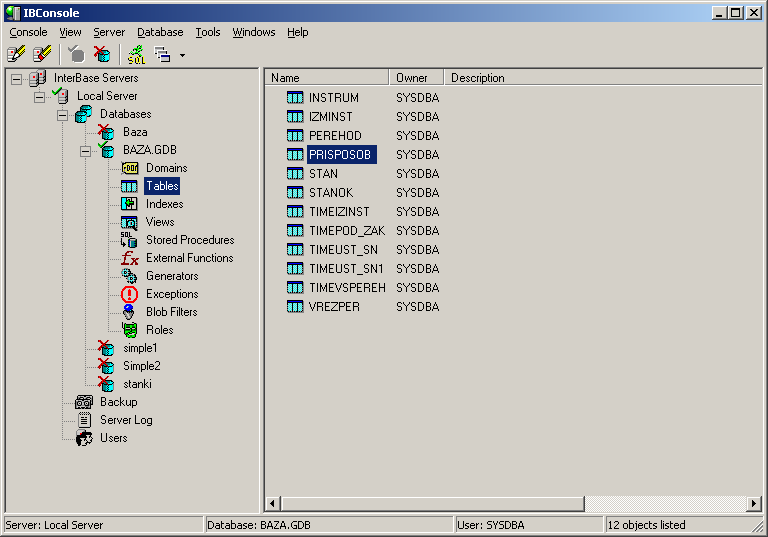

Каждый пункт представлен в виде таблицы базы данных в формате InterBase.

Выходными данными являются:

приказ о направлении работника в командировку в формате Word;

служебное задание и отчет о направлении в командировку в формате Word;

командировочное удостоверение в формате Word;

журнал учета командировок, который формируется с помощью компонентов QReport, который применяется для построения отчетов в среде Delhpi.

Выходная информация, формируемая программой полностью пригодна для вывода на бумагу на печатном устройстве.

Все требования к подсистеме определяются содержанием входной и выходной информацией.

Верхним уровнем подсистемы является интерфейс, осуществляющий управление функциями в диалоговом режиме. В подсистеме реализованы следующие функции:

просмотр данных;

редактирование данных (изменение, добавление, удаление);

поиск данных;

печать отчетов;

При обращении к пункту меню происходит обращение к конкретному модулю подсистемы, который в свою очередь обращается с базой данных посредством драйверов BDE (процессор баз данных фирмы Borland). BDE формирует запрос к серверу, на котором расположена БД, на языке структурированных запросов SQL (Structured Query Language). Удаленный сервер принимает запрос и переадресует его SQL-серверу БД. При этом ресурсы клиентского компьютера не участвуют в физическом выполнении запроса, а лишь отсылают запрос к серверной БД и получает результат, после чего интерпретирует его необходимым образом.

Таким образом, по сети “ путешествуют” только те данные, которые необходимы клиенту, а значит, в итоге снижается нагрузка на сеть. Кроме того, SQL-сервер оптимизирует полученный запрос таким образом, чтобы он был выполнен в минимальное время с наименьшими расходами. Все это повышает быстродействие системы и снижает время ожидания результата запроса.

Далее, программный модуль обращается к этим данным и формирует формы отчетов, выраженные в виде приказа, служебного задания и журнала учета командировок. Описанная архитектура является двухуровневой - приложение-клиент и сервер БД (SQL-сервер).

База данных при проектировании подсистемы автоматизированного формирования и учета командировок предназначена для хранения данных о работниках (ФИО, табельный №, служба, паспортные данные, профессия, при необходимости дата увольнения), а также содержит справочник служб. Часть информации, необходимой для заполнения базы данных, берется из справочника. Эта информация считается условно постоянной и все время хранится в базе данных. Другая часть, включающая информацию о командировках (дата документа, дата начала и окончания командировки, количество дней, место назначения, цель командировки) будет заноситься в базу пользователем при работе с подсистемой. Эта информация постоянно подвергнута изменениям. Третья часть – информация для журнала учета командировок формируется программно и выводится на печать.

Для работы программы необходимо:

Наличие сервера.

В качестве сервера баз данных используется BORLAND INTERBASE версии 6.5 и выше. Программа реализована в архитектуре “клиент-сервер” и позволяет вести одновременно работу неограниченному количеству пользователей.

Операционной системой могут выступать WINDOWS 95/98/2000/NT/XP.

Клиентская часть программы написана на языке Delphi 7.0, для ее функционирования необходимо не более 1360Кб памяти на жестком диске и как минимум 64 Мб ОЗУ. Разрешение экрана должно быть не менее 800600.

Существенным достоинством автоматизированной подсистемы является освобождение работника от выполнения нетворческого труда и подготовка информации с помощью средств электронной обработки данных. Подсистема повышает оперативность доступа к информации и её достоверность.

Учитывая, большой ежедневный объём работников, направляемых в командировки, проектирование данной подсистемы является актуальной для любого машиностроительного предприятия.

Подсистема предназначена для работы в составе АСУ предприятия с подсистемами учёта кадров и бухгалтерского учёта.

Воронежский государственный технический университет

УДК 681.3

Разработка САПР ТП режимов резания при расточных операциях

А.Л. Бирюков, Н.Н. Свиридова, Е.Д. Федорков

Подсистема расчета режимов резания для технологической подготовки производства в составе программного комплекса интегрированной САПР является одной из значимых для корректной работы всей системы. Именно на этапе проектирования технологического процесса определяются последовательность обработки, используемое оборудование, приспособления, инструмент, режимы и время их работы, необходимые материалы и т.д. Все эти данные являются основой для расчета себестоимости, планирования, снабжения производства. При работе в рамках единой информационной системы наличие и полнота технологической информации в единой базе данных напрямую определяют корректность работы системы. . При проектировании техпроцесса технолог не только заносит информацию в общую систему, но и:

- использует общие, централизованно обновляемые библиотеки и базы данных;

- имеет доступ ко всей необходимой информации в электронном виде;

- имеет доступ ко всем ранее разработанным техпроцессам и стандартным технологическим решениям; использует единую нормативную базу, ускоряя процесс проектирования новых техпроцессов.

Модуль предназначен для автоматизированного расчета режимов резания при расточных операциях обработки при следующих основных условиях:

- материал обрабатываемых деталей относится к группам конструкционных, легированных и жаропрочных сталей, чугунам, медным и алюминиевым сплавам;

- режущая часть применяемого инструмента изготовлена из основных отечественных материалов: быстрорежущей стали и твердого сплава);

- используется универсальное оборудование или станки управлением нормальной точности;

- жесткость деталей не требует ее специального учета при расчете режимов резания;

- виды обрабатываемых поверхностей и условия доступа не требуют использования специального инструмента; - габариты деталей находятся в пределах 300х500 мм. Расчет может выполняться для следующих видов обработки: растачивание - чистовое и черновое при токарной обработке. Методика расчетов обобщила стандартные алгоритмы расчетов режимов резания, изложенные в таких изданиях, как «Справочник технолога-машиностроителя», и опыт работы с реальными предприятиями. В качестве исходных данных используются характеристики материала, инструментов и оборудования, применяемых в технологии. Необходимые для расчета значения (материал режущей части инструмента, твердость материала и т.д.) выбираются системой из базы данных. Если какие-либо из необходимых для расчета характеристик или параметров в этой базе отсутствуют (например, при использовании инструмента и оснастки собственного изготовления), то при выполнении расчета недостающие значения можно задать вручную. Система управления базой данных основана на выборках по ключевым полям, коими являются данные по поверхностям. Достигается это за счет их универсальности и однозначности описания ими данных о детали. Описываемый объект рассматривается как система, состоящая из множества взаимосвязанных элементов. Отношения, описывающие связи между элементами, объединяют их в систему (объект), функционирующую как единое целое. Качественная определенность такой системы обусловлена ее структурой, т.е. совокупностью устойчивых отношений между частями целостного объекта.

Процесс формализации описания объекта (детали) осуществляется следующими методами:

- методом системного (параметрического) анализа, представляющим собой мысленное расчленение объекта на составляющие элементы (свойства, характеристики и элементы формы объекта описания) и их формализацию;

методом системного синтеза, т. е. объединением формализованных описаний элементов объекта в единую систему посредством размерных связей и устойчивых отношений между отдельными элементами. Технологический процесс разрабатывается стандартными средствами среды Delphi 7.0. Затем непосредственно из режима проектирования техпроцесса запускается модуль выполнения расчетов. Вид обработки определяется и может быть откорректирован вручную. Далее рассчитываются подача и скорость резания. Расчетные значения числа оборотов и подачи приводятся к ближайшим из существующих для выбранного станка. Необходимые для расчета значения шероховатости поверхности, обрабатываемого диаметра, глубины резания и т.д. система считывает из текста и параметров технологического перехода. Технолог может согласиться с предлагаемыми значениями или изменить их. При этом корректность задаваемых значений контролируется с учетом свойств материала заготовки и выбранного инструмента. При необходимости параметры автоматически корректируются исходя из метода обработки, о чем система выдает соответствующее предупреждение.

Результатом расчета является машинное время То, минутная подача Sмин, приведенные к станку подача V и число оборотов n. Все результаты расчета и дополнительно заданные в процессе расчета параметры сохраняются в технологическом процессе и впоследствии могут корректироваться применительно к особенностям конкретной технологии. Применение этого расчетного модуля позволяет существенно упростить рутинную работу технолога при проектировании технологических процессов, избавить его от трудоемких поисков необходимой информации в различных справочниках и таблицах и поможет избежать серьезных ошибок.

Воронежский государственный технический университет

УДК 621.313

Разработка автоматизированной подсистемы расчёта режимов резания при резьбошлифовании

К.А. Брусов, Д.Е. Пачевский, Е.Д. Федорков

Необходимость сокращения материальных затрат на изготовление изделий в машиностроении обуславливает жесткие требования к качеству и гибкости машиностроительного производства. Осуществление этих требований стало возможным на основе широкого применения средств вычислительной техники на всех этапах производства. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР).

Разработка и широкомасштабное применение САПР позволяет снизить затраты на создание и эксплуатацию проектируемых изделий, повысить производительность труда проектировщиков, конструкторов и технологов, снизить объем проектной документации.

В настоящее время интегрированные САПР становятся обязательной частью любой производственно-экономической деятельности. Они помогают обеспечить жизнеспособность предприятия и дают возможность развиваться в нынешних условиях жесткой рыночной конкуренции.

При проектировании данной подсистемы использовалась среда визуального проектирования Borland Delphi 7.0, основанная на объектно-ориентированном языке Object Pascal. Для кодирования использовались стандартные процедуры и функции.

"Подсистема расчета режимов резания при резьбошлифовании" предназначена для расчета окружной скорости круга, скорости вращения заготовки, и для выбора инструмента. Все вышеперечисленные параметры могут быть рассчитаны данным программным средством для следующих типов шлифования: шлифования наружной и внутренней резьбы. По окончании расчетов выводится результат - рекомендуемые значения скорости вращения инструмента, скорости вращения заготовки, получаемой шереховатости, глубины шлифования и рекомендуемого инструмента для заданных входных параметров шлифуемой заготовки.

Входные данные вводятся с клавиатуры или выбираются из соответствующих пунктов экранного меню. Они представляют следующее:

Тип шлифования (варианты: шлифование наружной резьбы, шлифование внутренней резьбы);

Шаг резьбы, мм;

Материал и его твердость;

На дисплее по завершении процесса расчета отображаются результаты работы. Выходные данные представляют собой: рекомендуемые значения скорости вращения инструмента, скорости вращения заготовки, получаемой шереховатости, глубины резания и рекомендуемого инструмента для заданных входных параметров шлифуемой заготовки.

Минимальные требования, необходимые для нормального функционирования данного программного продукта следующие:

Операционная система Microsoft Windows 9/NT/2000/XP.

Microsoft Access 2000, предназначенный для реализации базы данных.

Отмечая актуальность проведенной работы необходимо отметить, что все современные предприятия стараются максимально автоматизировать труд инженерного персонала в целях экономии финансовых и временных затрат и повышения качества продукции, исходя из этого целесообразна разработка данной подсистемы.

Воронежский государственный технический университет

УДК 621.7

РАЗРАБОТКА БИБЛИОТЕКИ АВТОМАТИЗИРОВАННОГО КОНСТРУКТОРСКОГО ПРОЕКТИРОВАНИЯ РАСТОЧНЫХ РЕЗЦОВ

В.А. Рыжков, Н.Ю. Быканова, Е.Д. Федорков

Параметрическая библиотека создается для упрощения и ускорения разработки чертежей и объемных моделей, а также минимизации риска.

Разработку САПР в 3D целесообразно осуществлять на базе готовых систем трехмерного моделирования. В качестве базовой системы трехмерного моделирования была выбрана система Компас-3D 5.11, так как - это российская программа, по данной системе имеется полноценная справочная информация и литература и набор комментированных примеров создания пользовательских библиотек. Для реализации библиотеки построения трехмерных моделей был выбран язык Borland Delphi. Данный выбор обусловлен удобством работы и широкой распространенностью языка.

В ходе разработки были учтены требования, предъявляемые к библиотеке. Из требований особенно следует выделить следующее: библиотека должна иметь простой интуитивно понятный графический интерфейс, входными данными служат геометрические параметры резца, выходными данными библиотеки должны быть файлы деталей и сборки в системе Компас-3D 5.11, модель можно сохранять, редактировать, а также осуществлять построение 2D – чертежей.

Немаловажным моментом является обеспечение гибкости алгоритма, т.е. программа должна реагировать на все изменения, вносимые пользователем, иметь ограничения на введенные данные. При вводе ошибочных данных ЭВМ должна проинформировать пользователя и указать на его ошибку.

Для выбора оптимальной конструкции расточного резца следует учесть влияние оптимальных режимов резания на конструкцию инструмента. Для этого необходимо рассчитать оптимальные режимы резания при растачивании. Программа расчета оптимальных режимов резания при растачивании, методом линейного программирования позволяет не только определить оптимальный режим резания, но и получить оптимальную длину режущей кромки, диаметр хвостовика, материал режущей части и стойкость инструмента. Анализируя результат работы программы, а также геометрические особенности расточного резца получаем оптимальные для данной операции геометрические параметры инструмента.

Проанализировав требования и параметры используемой системы, были сгенерированы и применены методики и алгоритмы, обеспечивающие автоматизированное проектирование трехмерных моделей и спроектированы эскизы операций.

В основе алгоритма построения сборочной 3D модели лежит следующая методика: ввод и анализ исходных геометрических параметров инструмента, проверка корректности введенных значений, построение трехмерных моделей компонентов сборки, загрузка предварительно построенных и сохраненных моделей державки, пластины, крепежного винта из файлов и их позиционирование относительно начала координат.

В ходе проектирования в среде Borland Delphi был разработан программный код и интерфейс библиотеки. Программный код состоит из двух программных модулей. Первый модуль – файл проекта Delphi предназначен для инициализации библиотеки, экспортирования функций в систему Компас - 3D и указания типа исполняемого файла библиотеки. Второй модуль представляет собой стандартный модуль Delphi, в его функции входит обработка интерфейса, обработка ошибок и передача данных в процедуры расчета и геометрических построений, процедуры и функции расчета геометрических параметров и построения трехмерных моделей деталей и сборки.

Основными процедурами второго модуля являются:

процедура обработки события от нажатия кнопки “Построить” (проектирование трехмерных моделей детали и сборки);

процедура удаления объектов с эскиза при запуске библиотеки;

процедура создания автоматически построенного по введенным пользователем данным чертежа державки. Данная процедура также осуществляет сохранение полученной трехмерной модели державки в файл державка.m3d;

процедура создания автоматически построенного по введенным пользователем данным чертежа зажимного винта. Данная процедура также осуществляет сохранение полученной трехмерной модели зажимного винта в файл винт.m3d;

процедура создания автоматически построенного по введенным пользователем данным чертежа пластины. Данная процедура также осуществляет сохранение полученной трехмерной модели шпонки в файл пластина.m3d;

процедура предназначена для создания сборки расточного резца. Входными данными процедуры являются сохраненные модели державки, крепежного винта и пластины.

Библиотека после компиляции представляет собой исполняемый системой Компас-3D 5.11 файл формата *.rtw. Для запуска библиотеки необходимо указать путь к расположению файла в менеджере библиотек системы Компас, а затем активизировать ее. В результате активации откроется окно интерфейса для ввода исходных параметров, а по окончании диалога с пользователем формируются файлы результата.

Воронежский государственный технический университет

УДК 621.7

ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ ВЫБОРА ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА САПР ТП

В.А. Рыжков, А.Ю. Верещагин, Е.Д. Федорков

Целью проектирования является разработка подсистемы выбора измерительного инструмента, работающая в составе САПР технологических процессов методом анализа.

Актуальность разработанной подсистемы связана с внедрением на ведущих промышленных предприятиях гибких производственных систем, которые в свою очередь, дают наилучший результат при использовании САПР. Так же внедрение САПР на производстве приводит к сокращению финансовых и временных затрат и повышению качества выпускаемой продукции.

В ходе разработки, к программной системе предъявлялись следующие требования: работа подсистемы под управлением интерфейса САПР ТП, наличие интегрированной базы данных Microsoft Access, содержащей технологические ресурсы подсистемы, автономный режим работы в сочетании с возможностью работы подсистемы в составе системы, представление исходной и результирующей информации в формализованном виде.

В ходе анализа решаемой задачи были выделены следующие этапы ее решения:

- создание массива обозначений инструмента;

- установление ключа записи в обозначении инструмента;

- реализация алгоритмизированного выбора таблиц инструмента.

Массив обозначений инструмента целесообразно представлять в следующем виде:

Таблица 1 – массив обозначений инструмента.

НАИМЕНОВАНИЕ |

ШАБЛОН |

КОЛ-ВО БАЙТ |

КЛЮЧ ЗАПИСИ |

9(8) |

4 |

ОБОЗНАЧЕНИЕ ИНСТРУМЕНТА |

Х(15) |

15 |

Массив предназначен для выбора инструмента по различным параметрам.

Состав ключа записи

Х

ХХ

ХХХ

Х

ХХ

ХХХ

Х

ПОРЯДКОВЫЙ

№ УСЛ. НАЧИНАЯ С 0 НОМЕР СТРОКИ ТАБЛИЦЫ

ПОРЯДКОВЫЙ

№ УСЛ. НАЧИНАЯ С 0 НОМЕР СТРОКИ ТАБЛИЦЫ

НОМЕР

ТАБЛИЦЫ

НОМЕР

ТАБЛИЦЫ

Номера таблиц инструмента распределены следующим образом:

1-150 - режущий инструмент;

151-200 – вспомогательный инструмент;

201-250 – приспособления;

251-300 – измерительный инструмент;

301 - таблица прямого доступа приспособления;

302 - таблица прямого доступа режущего инструмента;

303 - таблица прямого доступа вспомогательного инструмента;

304 - таблица прямого доступа измерительного инструмента;

305 - таблица смазочно-охлаждающей жидкости.

Языковой код - ставится внутрисистемный языковой код, величина которого влияет на выбор инструмента.

Код условия – ставится код условия сравнении. Если код условия равен 0, то величина указанного языкового кода нужна (запоминается) для выбора другого инструмента по другим таблицам.

Параметр – ставится величина размера указанного языкового кода или системный код оборудования, код операции и т.п., который сравнивается с конкретными условиями.

Существуют также правила и в обозначении инструмента.

Ключ массива состоит из ключа записи инструмента массива ин и номера строки обозначения инструмента.

Обозначение инструмента – берется согласно ГОСТ или СТП.

Запись обозначения инструмента начинается с 1-ой строки. В случае необходимости код инструмента будет проставляться в нулевой строке.

В обозначении инструмента может стоять знак «U», который обозначает, что этот инструмент должен печататься в маршрутной карте в графе «оборудование». Это относится к разметочным и контрольным плитам. Если обозначение инструмента записывается в несколько строк, то знак «U» ставится перед каждой строкой.

Алгоритмизированный выбор таблиц инструмента используется тогда, когда для одного перехода осуществляется выбор двух и более номеров таблиц или при изменяемых условиях выбора, номер таблицы проставляется в графе «Параметр».

Х

ХХХ

ХХ ХХХ

ХХХ

ХХ ХХХ

НОМЕР

СТР. УСЛОВИЯ ВКЛ.

НОМЕР

СТР. УСЛОВИЯ ВКЛ.

00

00

КОД

ПЕРЕХОДА

КОД

ПЕРЕХОДА

Если в строке с номером таблицы заполнена графа языкового кода, то это означает, что выбор инструмента должен осуществляться по этому коду, а не по указанному в таблице.

В графе «Параметр» возможна постановка таблицы прямого доступа со строкой (например 301006) или ключ переадресации при заполнении этой строки в графе «Языковой код» кодом 103.

Номер таблицы вспомогательного инструмента – могут стоять номера таблиц вспомогательного инструмента №151-200, 300 (прямой доступ для вспомогательного инструмента), №500.

Номер таблицы измерительного инструмента – могут стоять номера таблиц измерительного инструмента №251-300, №304 (прямой доступ для измерительного инструмента), №500.

Во всех случаях для инструмента рядом с номером таблицы прямого доступа всегда стоит трехзначный номер строки.

Например: 302001 – читается, как 1-ая строка из таблицы №302.

Запись, обозначается таблицей и 3-х значным кодом, обозначается, что выбор инструмента происходит из указанной таблицы с ограничением по этому коду, имеющемуся в таблице. Например: 252022 обозначает выбор штангенциркуля без учета класса точности (код 22).

Таким образом, построенные по вышеперечисленным правилам, таблицы технологических ресурсов, в сочетании с реализованными алгоритмами автоматизированного выбора таблиц, позволят реализовать подсистему выбора измерительного инструмента, надежно работающую в составе системы САПР ТП методом анализа.

Воронежский государственный технический университет

УДК 681.3

ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

Е.А. Востриков, Н.Н. Свиридова, Е.Д. Федорков

Цель программы - осуществить расчет режимов резания при сверлении, тем самым облегчить труд технологам и ускорить процесс технологического проектирования.

Функции, осуществляемые подсистемой режимов резания при сверлении, можно разделить на три группы: обеспечения, проектирования, управления.

1) Функции обеспечения отвечают за ввод исходных данных, их контроль и вывод результатов на экран. Функции обеспечения включают также информационно-поисковые функции, которые реализуют хранение информационного обеспечения и коррекцию баз данных.

2) Функции проектирования решают непосредственно задачи расчета оптимальных режимов резания: скорости, подачи, частоты вращения шпинделя и глубины резания.

3) Функции управления – обеспечивают взаимосвязь между блоками подсистемы, реализующими функции проектирования и обеспечения.

Входными данными для работы программы являются: вид обработки, обрабатываемый материал, материал инстру-мента, группа подач, параметры отверстия, параметры обору-дования. У каждого поля - свое наименование, которое одновременно является и подсказкой пользователю: что и где нужно вводить для корректной работы подсистемы.

Вид обработки, обрабатываемый материал, материал инструмента (режущей части) и группу подач следует выбрать из предложенного программой списка. Таким же образом следует выбрать параметры оборудования. Далее производит-ся расчет режимов резания при нажатии кнопки «Расчёт», в результате чего появляется окно с результатами расчёта. Для сохранения результатов расчёта необходимо в окне результатов нажать клавишу «Сохранить», в результате чего данные сохранятся в файле корневого каталога.

При нажатии кнопки “ОК” происходит возврат к предыдущему окну, где вновь можно выбирать и вводить параметры и увидеть полученный результат.

Подсистема расчета режимов резания работает в диалоге с оператором, так как ряд исходных данных она не может получить ни от одной подсистемы, отработавшей до нее. В качестве информационного обеспечения системы выбрана СУБД Paradox 7. Данный выбор объясняется удобством работы с данной СУБД, ее надежностью, распространенностью

Модульный принцип организации построения подсистем при допустимом расширении рамок проектирования позволяет наращивать САПР ТП МО.

Программный модуль расчета режимов резания при сверлении встраивается в подсистему расчета режимов резания, а затем и в систему САПР ТП МО, и передаёт параметры режимов резания для последующего расчета норм времени в подсистему нормирования, а также данные для заполнения операционной карты в подсистему документирования.

Подсистема расчета режимов резания при сверлении предназначена для эксплуатации на машиностроительных заводах и других металлообрабатывающих предприятиях любых отраслей, в проектных организациях, научно-производственных объединениях и других предприятиях, на которых ведется проектирование технологических процессов механической обработки деталей машин.

Подсистема является частью САПР ТП, которая может применяться на этапе технологической подготовки производства при проектировании новых технологических процессов, а в действующем производстве – при усовершенствовании технологических процессов путем анализа и сравнения уровня режимов резания и норм времени разных вариантов.

Воронежский государственный технический университет

УДК 681.3

ПРОЕКТИРОВАНИЕ ПОДСИСТЕМЫ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ

Д.А. Востряков, Н.Н. Свиридова, Е.Д. Федорков

Разработка подсистемы начиналась с разработки ее функциональной модели, которая позволяет определить взаимосвязь решаемых задач и базовых компонентов САПР. Подсистема расчета режимов резания при точении должна на основе поступающих, на вход исходных данных организовать процесс расчета режимов резания при точении на основе эмпирических формул, а также сформировать выходной файл с результатами работы модуля для дальнейшего использования этой информации подсистемой документирования. Обмен информационными потоками необходимо осуществлять посредствам базы данных в формате удобном разработчику и пользователю.

Количество вводимой информации (входной информации), необходимой для решения задачи расчета режимов резания при точении, определяется нормативной базой.

Выходными данными в подсистеме являются рассчитанные режимы резания на технологический переход. В расчет режима резания по каждому переходу входит определение: t-глубины резания, мм; S0 или Sм-осевой или минутной подачи, мм/об или мм/мин; Vр-скорости резания, м/мин. Глубину резания рекомендуется назначать равной величине припуска, снимаемого на данном переходе (обработка в один проход). Обработка за 2-3 прохода может встретиться на черновых операциях, при удалении напусков, когда значительная глубина резания (свыше 3-5 мм) невозможна по прочности режущего инструмента или мощности станка.

Подача режущего инструмента обычно ограничивается на чистовых операциях требуемой величиной шероховатости (S0=0,05-0,1 мм/об), на черновых - прочностью механизма подачи станка (S0=0.7-1.5 мм/об). Чем выше подача, тем выше производительность обработки.