- •1. Общие вопросы разработки станочных приспособлений

- •1.1. Виды приспособлений

- •1.2. Экономическое обоснование выбора приспособления

- •1.3. Отработка технологичности конструкции

- •1.4. Обеспечение эксплуатационных качеств приспособлений

- •1.5. Методика проектирования приспособлений

- •1.6. Типизация элементов станочных приспособлений

- •1.7. Примеры расчета точности установки деталей

- •2. Технологическая оснастка для электроэрозионной обработки (ээо)

- •2.1. Станочные приспособления

- •2.2. Проектирование инструмента для ээо

- •3. Оснастка для электрохимической размерной и комбинированной обработки

- •3.1. Станочные приспособления

- •3.1.1. Роль гидродинамики в электрохимической размерной

- •3.1.2. Выбор токоподводов

- •3.2. Проектирование электродов-инструментов

- •3.2.7 Конструкции типовых приспособлений

- •4. Технологическая оснастка

- •4.1 Дополнительный инструмент

- •4.2. Рабочие среды

- •5. Особенности расчета инструмента

3. Оснастка для электрохимической размерной и комбинированной обработки

3.1. Станочные приспособления

Включают приспособления для установки и базирования заготовок и электродов на станке; камеры, позволяющие создавать противодавление или предварительно формировать поток электролита перед входом в межэлектродный промежуток (МЭП) и выходом из МЭП; устройства, подводящие ток к деталям и инструменту. В конструкции каждого из названных элементов оснастки имеются свои специфические особенности, определенные условиями эксплуатации.

3.1.1. Роль гидродинамики в электрохимической размерной

обработке (ЭХРО)

Гидродинамический режим течения электролита в МЭП имеет большое значение для ЭXPO, а в некоторых случаях даже определяет его осуществление. Существенное значение для снижения гидравлических потерь и предотвращения кавитации имеет правильный выбор формы ЭИ и условий входа и выхода электролита в МЭП, где обычно возникают гидравлические потери.

Для того чтобы обеспечить равномерный съём металла во всех точках поверхности детали, нужно создать равномерную скорость движения электролита по всей обрабатываемой поверхности, т.е. предотвратить образование "мертвых зон", где скорость движения электролита равна нулю, отсутствия электролита или появления повышенной скорости.

С целью достижения равномерной скорости движения электролита устанавливают устройства, обеспечивающие противодавление, создающие зону стабилизации скорости движения электролита в МЭП, которые называются камерами. Эти камеры обеспечивают необходимый гидродинамический режим в МЭП.

ЭХРО деталей производится при следующих схемах подачи электролита в МЭП:

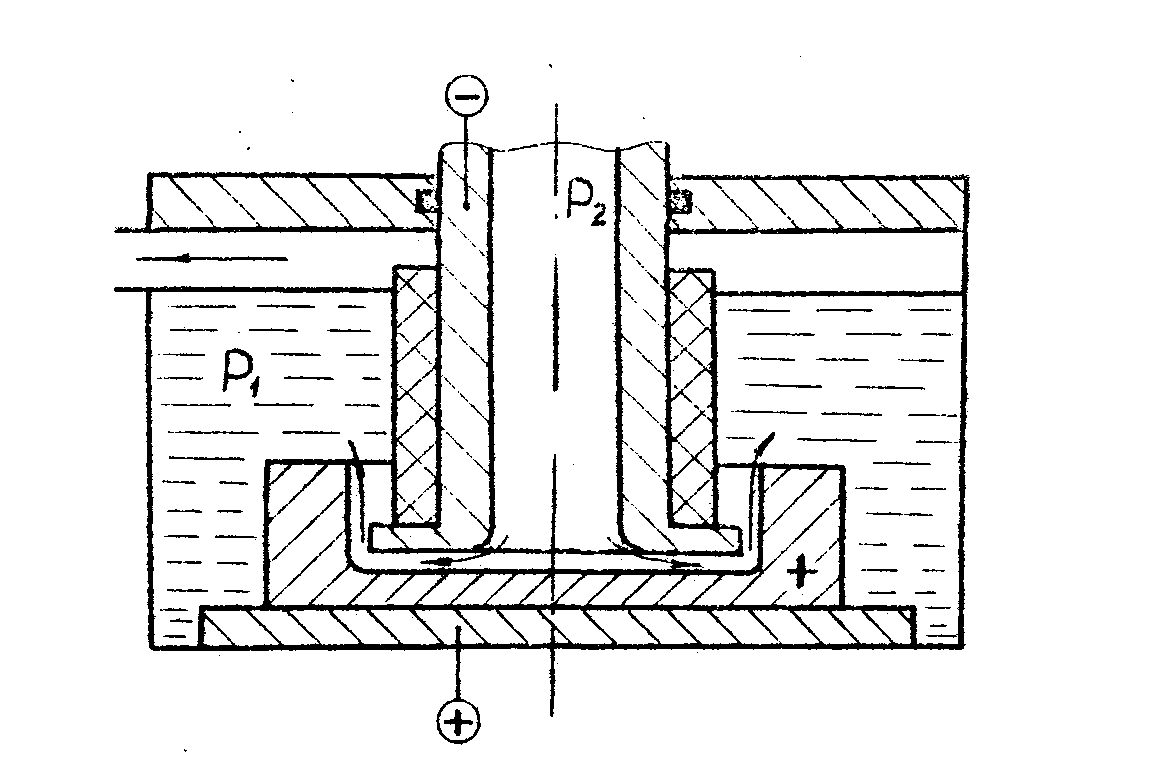

1) Обработка с погружением системы "заготовка-электрод-приспособление" в электролит с одновременной интенсивной прокачкой электролита через МЭП (рис. 3.1).

Рис.3.1

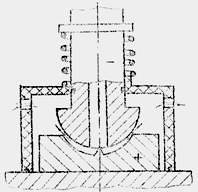

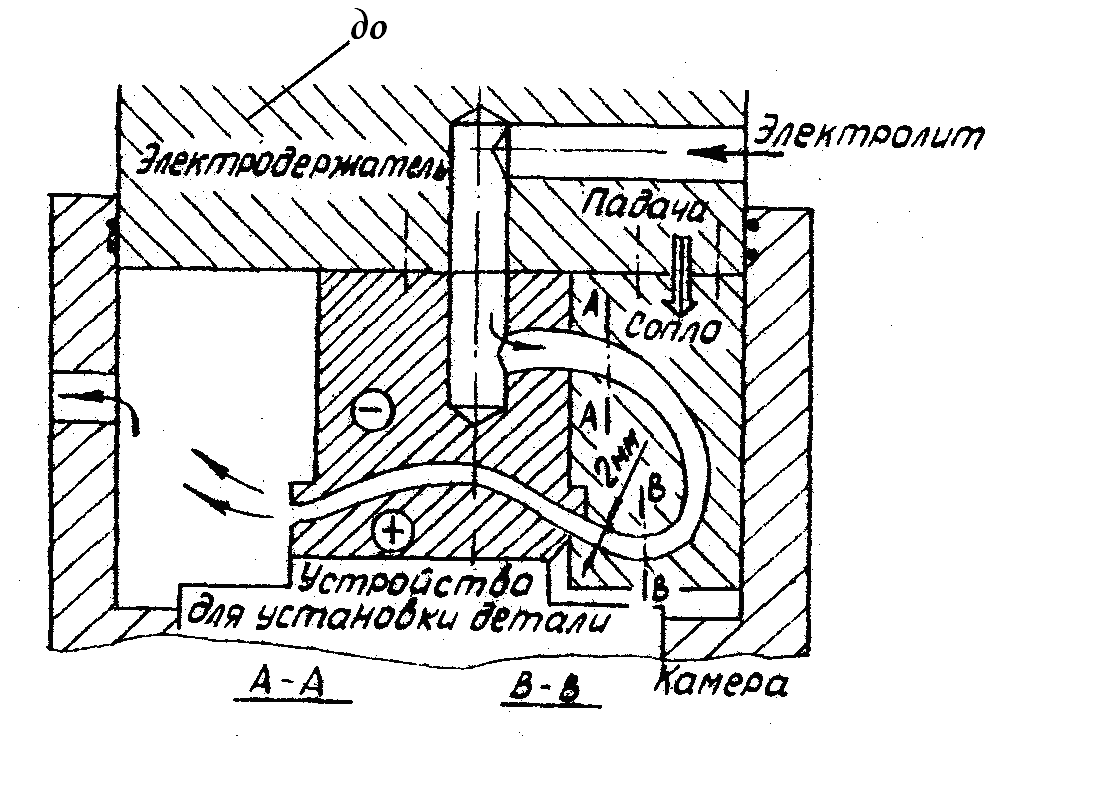

2) Обработка в приспособлениях закрытого типа, камерах давления или в специальных контейнерах (рис. 3.2).

Рис. 3.2

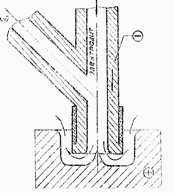

3) Обработка с прямой подачей электролита при открытых электродах с подмешиванием в поток электролита инертного газа или сжатого воздуха (рис. 3.3).

инертный газ

Рис.3.3

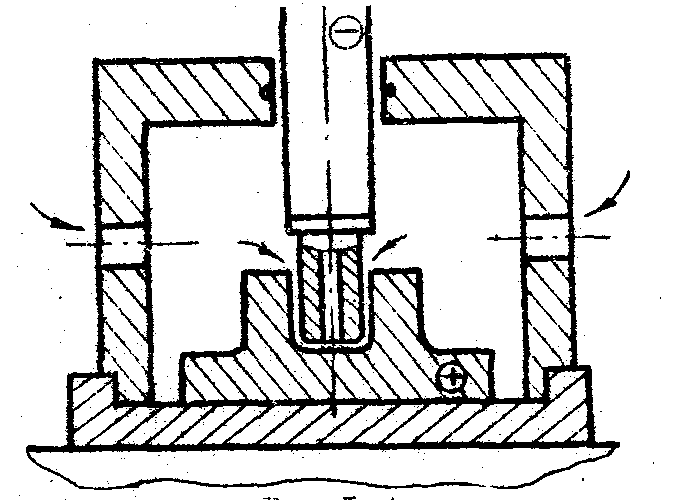

4) Обработка с обратной подачей электролита (рис. 3.4).

Рис. 3.4

Вышеперечисленные схемы подачи электролита улучшают гидродинамический режим движения жидкости, но каждый из них имеет преимущества и недостатки.

При первой схеме обработки (рис. 3.1)

![]() (3.1.)

(3.1.)

где Р1 - давление электролита в камере;

Р2 - давление электролита в МЭП.

При этой схеме обработки не образуются продольные полосы на заготовке, так называемая "струйность".

К недостаткам первой схемы относятся:

1) На камеру действует большая нагрузка от давления электролита, что требует тщательной герметизации загрузочного окна и в месте перемещения шпинделя.

2) Происходит растравливание стенок камеры, стола и приспособления под действием тока.

При второй схеме (рис. 3.2) прокачка электролита создает противодавление вытекающей из межэлектродного промежутка струи электролита, что способствует повышению точности и качества обработки. Данная схема подачи электролита нашла наибольшее распространение при любых кинематических схемах обработки: к ним относятся приспособления закрытого типа, контейнеры для обработки пера лопаток и др.

Обработка с подачей инертного газа в электролит (рис. 3.3) была впервые предложена в Японии фирмой ''Мицубиси Электрик Корпорейшен" и реализована на станках типа МС-20V, MC-50V. При такой схеме в электролит перед входом в МЭП подается инертный газ с давлением Р, численное значение которого на I05 Па выше, чем давление электролита. В данном случае устраняется "струйность" и выравнивается скорость движения электролита по сечению, т.к. газожидкостная смесь обладает более упругими свойствами и низкой вязкостью, чем электролит. Эти свойства газожидкостной смеси особенно важны при обработке сложнофасонных поверхностей.

Для устранения влияния отрицательных свойств отработанного электролита (шлам, высокая температура электролита, газонаполнение) применяют обратную схему подачи жидкости (рис. 3.4). Эта схема приемлема для обработки длинномерных деталей.

При изготовлении некоторых деталей, например профиля пера лопаток или гравюр штампов, приходится обработку выполнять при боковой подаче электролита (рис. 3.5). Эта категория приспособлений относится к схемам закрытого типа.

Рис. 3.5

При электрохимической размерной обработке надо рассматривать две группы камер.

К первой группе относятся камеры универсального назначения. Они являются частью станка и не играют никакой роли в формировании струи электролита в МЭП. Обычно такая камера выполняется со своим столом, установленным на дне камеры. В крышке выполнено отверстие для движения штока шпинделя станка, а на боковых стенках или на донышке имеются отверстия для подвода и вывода электролита. Предусмотрен также люк для установки заготовки.

Ко второй группе относятся камеры, работающие с повышенным давлением, обеспечивающим необходимый гидродинамический режим в МЭП. Эти камеры должны удовлетворять следующим требованиям:

выдерживать значительные давления электролита при незначительной деформации;

быть герметичными;

не подвергаться коррозии от воздействия электролитов;

быть удобными в эксплуатации и технологичными в изготовлении.