- •Введение

- •1. Роль метрологического обеспечения в автоматизированном машиностроительном производстве

- •1.1. Основные понятия метрологии, контроля и диагностики

- •1.2. Этапы развития машиностроения

- •1.3. Автоматизированное машиностроительное

- •1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

- •2. Контроль и диагностика в автоматизированном производстве

- •2.1. Структура контрольно-измерительных систем

- •2.2. Значение контроля и диагностики

- •2.3. Общие принципы функционирования систем контроля

- •2.4. Контроль и диагностика технологического процесса

- •2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

- •2.6. Диагностирование состояния исполнительных

- •2.7. Внутрисхемный контроль и диагностирование

- •2.8. Контроль и диагностика на расстоянии

- •2.9. Использование искусственного интеллекта

- •3. Автоматизация измерений

- •3.1. Общие положения

- •3.2. Информационные характеристики аск и ис

- •3.4. Системная реализация измерений и контроля

- •3.4.1. Системы автоматического контроля

- •3.4.2. Телеизмерительные системы автоматического контроля

- •3.4.3. Цифровые телеизмерительные системы

- •3.4.4. Токовые телеизмерительные системы

- •3.4.5. Мультиплицированные измерительные системы

- •3.4.6. Многоточечные измерительные системы

- •3.5. Автоматизированные системы научных исследований

- •3.6. Системы технической диагностики

- •4. Единая система промышленных приборов и средств автоматизации (есп)

- •4.1. Общие сведения о есп

- •4.2. Основы построения есп

- •4.3. Структура есп

- •4.4. Системы передачи измерительной информации

- •4.5. Техническая основа есп

- •394026 Воронеж, Московский просп., 14

2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

Повышение эффективности автоматических обрабатывающих комплексов тесно связано с проблемой автоматизации контроля и диагностирования состояния режущего инструмента, на долю которого приходится 23...60 % отказов на станках с ЧПУ. Создание надежных систем адаптивного управления и активного контроля состояния инструмента должно базироваться на правильном выборе методов и средств обработки оперативной информации о процессах, происходящих при резании. Как известно, в результате взаимодействия обрабатываемого материала и инструмента возникают упругая и пластическая деформации срезаемого слоя (с превращением его в стружку) и обработанной поверхности, а также изнашивание (затупление) режущих кромок. Внешнее проявление изнашивания рабочих поверхностей инструмента описывается в любой момент времени комплексом параметров, к которым можно отнести: значение и интенсивность износа, шероховатость обработанной поверхности, значение температуры и характер контакта, силовые характеристики, колебания инструмента и др. Оперативную информацию о действительном значении того или иного параметра получают с помощью различных датчиков (оптических, пневматических, механических, электрических, акустических, индуктивных и др.).

В настоящее время разработано большое число методов и устройств автоматического определения работоспособности режущего инструмента, которые можно разделить на две группы: прямого или косвенного способа получения информации. С помощью способов прямого измерения получают информацию о значении износа передней и задней поверхности инструмента, смещении режущей кромки, шероховатости и размерах обработанной поверхности. Недостатком методов операционного контроля инструмента с использованием измерительных щупов тактильных и оптических датчиков является необходимость прерывания процесса обработки и вывода инструмента из рабочей зоны на измерительную позицию. Операционный контроль не позволяет оперативно обнаружить поломку инструмента, что может привести станок к выходу из строя.

Непосредственно при резании прямое измерение износа можно применить для операций, в которых инструмент не находится постоянно в контакте с заготовкой (например, при фрезеровании).

В этом случае используются пневматические и ультразвуковые датчики, оптико-электронные устройства, имеющие высокую разрешающую способность (чувствительность датчика достигает 2,5 мкм). К недостаткам методов непосредственного измерения износа относятся снижение точности контроля вследствие нароста, образующегося на режущей кромке, жесткие условия работы датчиков ввиду наличия стружки и СОЖ в зоне контроля и определение лишь интегрального значения износа, что недостаточно для оценки состояния режущего инструмента.

Способы косвенной оценки состояния инструмента включают контроль изменения усилий резания в процессе изнашивания (в том числе спектральный анализ переменной составляющей силы резания и мощности, потребляемой приводным двигателем станка); измерение виброакустического сигнала, значения температуры контакта и ЭДС резания. Относительная простота контроля силовых параметров позволяет использовать их в системах адаптивного управления процессом резания. Однако зависимости значения износа от составляющих силы резания и условий обработки не являются универсальными, так как изменение режимов резания, геометрии инструмента и обрабатывающего материала требуют коррекции коэффициентов в уравнениях и вызывают большое рассеяние результатов.

Случайные изменения прочности и твердости обрабатываемого материала, нестабильность контактных процессов и циклический характер стружкообразования обусловливают возникновение в резце и заготовке колебаний различной частоты и амплитуды. Считается, что колебания инструмента в диапазоне звуковых частот отражают макроскопические механические свойства станка и процесса резания. Микроскопические явления, обусловленные внутренними механизмами пластической деформации и разрушения, микротвердостью, остротой режущей кромки и шероховатостью обработанной поверхности, неразрывно связаны с динамическим перераспределением полей, механических напряжений и возникновением высокочастотных сигналов А.

В настоящее время наибольшую надежность имеют лишь системы диагностики поломки режущего инструмента на основе анализа средней амплитуды виброакустического сигнала. Анализ амплитуды и формы высокочастотного акустического сигнала может быть использован для идентификации характера разрушения инструмента (возникновение внутренних трещин, выкрашивание и полное разрушение). Построение надежных систем диагностирования состояния инструмента в процессе его эксплуатации, основанных только на использовании сигналов акустической эмиссии, затрудняется зависимостью уровня сигнала от места расположения датчика, влиянием на показания датчика шумов от трения стружки и зависимостью от многих параметров обработки.

В этой связи определенный интерес представляет метод, основанный на измерении ЭДС, генерируемой в зоне скользящего контакта инструмента с заготовкой. Исследования показывают, что износ инструмента оказывает наибольшее влияние на переменную составляющую ЭДС резания, которая в отличие от постоянной составляющей практически инвариантна к изменению других факторов (в частности, подачи и глубины резания).

Результирующая ЭДС резания включает постоянную составляющую, определяемую усредненными значениями температуры контакта инструмент — заготовка и переменную (сигнал Е), обусловленную колебаниями мгновенных значений ЭДС относительно своего среднего уровня. Будучи различными по физической сущности, сигналы А и Е представляют собой два самостоятельных источника информации о протекании процесса резания. Так как изменение сигналов А и Е носит случайный характер, при их обработке используются статистические методы.

Для спектрального анализа сигналов А и Е может быть применен гибридный метод расчета их спектральной плотности. Согласно этому методу дискретные значения сигналов после ряда преобразований возводятся в квадрат и усредняются. Спектральный состав локальных сигналов А и Е существенно различается в пределах одного оборота заготовки, а увеличение износа инструмента (и повышение режима резания) вызывает возрастание энергии колебаний сигналов. Установлено, что износ инструмента меняет форму локального спектра сигнала Е, не влияя на форму сигнала А. Если мощность спектра сигнала А с увеличением износа равномерно возрастает во всем диапазоне частот, то в спектре сигнала Е происходит перераспределение энергии, которое выражается в увеличении мощности низкочастотных колебаний. Это явление может быть положено в основу алгоритма и системы диагностирования затупления инструмента.

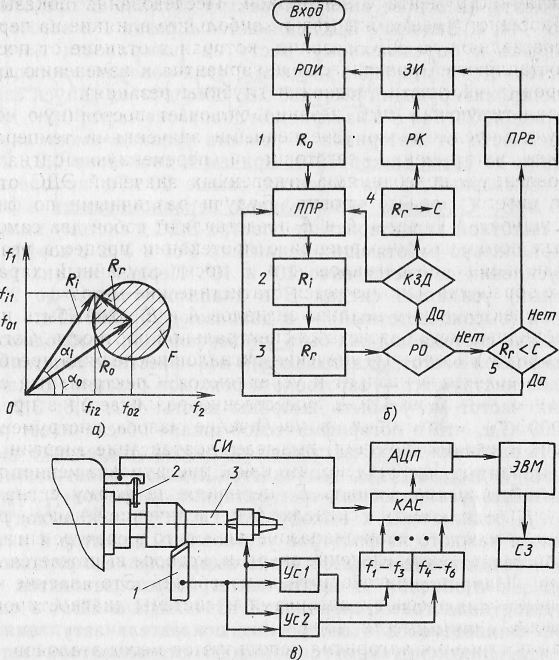

Для построения алгоритма используется метод эталонов. В начальный период резания острым инструментом его состояние характеризуется некоторым вектором R0 (рис. 2.5, а), который служит эталонным образцом и его значение запоминается на весь период стойкости данного инструмента. В каждый момент времени резания определяется вектор Ri, характеризующий изменения относительно R0. Текущее состояние инструмента оценивается с помощью функционала изменения формы результирующего вектора Rr, который выражает среднее квадрэтическое значение отклонения Ri от R0. Факт затупления инструмента и необходимость его замены автоматически фиксируются в момент, когда вектор Ri (по модулю или положению) превысит заданное значение, определяемое технологическим критерием затупления (область F). Положение векторов R0 и Ri определяется углами α0 , αi и значениями заданных частот f0 , fi спектра сигнала Е.

Рис. 2.5. Диагностирование затупления инструмента

при резании:

а – показатель износа; б - схема алгоритма;

в – схема системы диагностирования

Алгоритм (рис. 2.5, б) включает режимы обучения и контроля (блок «Вход»). В начале резания острым инструментом (блок РОИ) фиксируется эталонный вектор R0 (блок 1) и продолжается процесс резания (блок ППР). В блоках 2 и 3 непрерывно определяются параметры текущего вектора Ri и рассчитывается значение функционала Rr. В блоке РО разделяются режимы обучения и контроля. В режиме обучения (блок КЗД) для пробного инструмента определяется момент, когда заданный технологический критерий затупления достигнут. Соответствующее этому состоянию значение Rr запоминается и принимается в качестве уставки С (блок 4) для острых инструментов с этим критерием затупления. В блоке РК заканчивается обучение и устанавливается режим контроля. При смене технологического критерия затупления режим обучения повторяется. В режиме контроля (блок 5) осуществляется непрерывное сравнение Rr с уставкой С, и при Rr ≥ С блок ПРе вырабатывает сигнал о прекращении резания и замене инструмента (блок ЗИ).

Структурная схема системы диагностирования затупления инструмента на основе анализа спектра сигнала Е представлена на рис. 2.5, в. Значение ЭДС снимается с резца 1 и заготовки 3, а привязка к определенному месту на поверхности заготовки осуществляется с помощью датчика 2 угла поворота, который выдает синхронизирующий импульс СИ, обеспечивая запуск системы регистрации. Сигнал Е в измеряемом диапазоне частот 0,2...160 кГц в зависимости от материала и режима резания имеет значение от единиц до сотен микровольт, причем в диапазоне 0,2...20 кГц он максимальный, а на частотах свыше 20 кГц не превышает 1...15 мкВ. С учетом значительной неравномерности в амплитудно-частотной характеристике спектра ЭДС в систему включены два параллельно работающих усилителя Ус1 и Ус2 с коэффициентами усиления соответственно 104 и 105. Первый из них (низкочастотный) усиливает сигнал Е в диапазоне частот до 20 кГц, а второй (высокочастотный) — в диапазоне 20...200 кГц.

Так как система должна быть универсальной, необходимо принять диапазон частот, охватывающий все известные сочетания материалов инструмент — заготовка и режимов резания. В качестве рабочих частот могут быть выбраны шесть: 0,2; 0,8; 3,2; 12,8; 50 и 200 кГц, что в логарифмической шкале обеспечивает равномерность разбивки всего частотного диапазона. Выделение сигнала Е на выбранных частотах выполняется методом фильтрации с помощью шести узкополосных третьоктавных фильтров f1… f6 причем f1… f3 подключены к выходу Ус1, а f4… f6 — к выходу Ус2. На выходе каждого из фильтров установлены детектор и интегратор, обеспечивающие соответственно выпрямление и сглаживание сигнала. Напряжения с шести интеграторов заводятся через коммутатор аналоговых сигналов КАС и АЦП в ЭВМ и служат исходными данными для построения показателя затупления инструмента, индексируемого с помощью сигнализатора затупления СЗ.