- •Методические указания

- •1.1. Цель работы

- •1.2. Оборудование, приборы, инструменты

- •1.3. Общие положения

- •1.4. Порядок выполнения работы

- •Лабораторная работа № 2 влияние скорости резания на шероховатость обработанной поверхности

- •2.1. Цель работы

- •1.2. Оборудование, приборы, инструменты

- •2.3. Общие положения

- •2.4. Порядок выполнения работы

- •Лабораторная работа № 3 упрочнение поверхностного слоя послеэлектроэрозионной обработки в жидкой среде

- •3.1. Цель работы

- •3.2. Оборудование, приборы, инструменты

- •3.3. Общие положения

- •2.4. Порядок выполнения работы

- •Лабораторная работа № 4 разработка технологической схемы сборки и ее практическое применение

- •4.1. Цель работы

- •4.2. Оборудование, приборы, инструменты

- •4.3. Общие положения

- •4.4. Порядок выполнения работы

- •4.5. Пример выполнения работы

- •5.1. Цель работы

- •5.2. Оборудование, приборы, инструменты

- •5.3. Порядок выполнения работы

- •5.4. Пример выполнения работы

- •Содержание

- •394026 Воронеж, Московский просп., 14

5.1. Цель работы

Ознакомление с основными технологическими закономерностями, связанными с обработкой детали на токарном станке, построением технологического процесса, а также с методиками аналитического расчета припусков, режимов резания и норм времени

5.2. Оборудование, приборы, инструменты

1. Токарно-винторезный станок мод. 1К62

2. Резцы проходные, прорезные, подрезные, расточные, оснащенные пластинками твердого сплава

3. Заготовки из проката различных марок конструкционных сталей

4. Штангенциркуль

5. Секундомер

5.3. Порядок выполнения работы

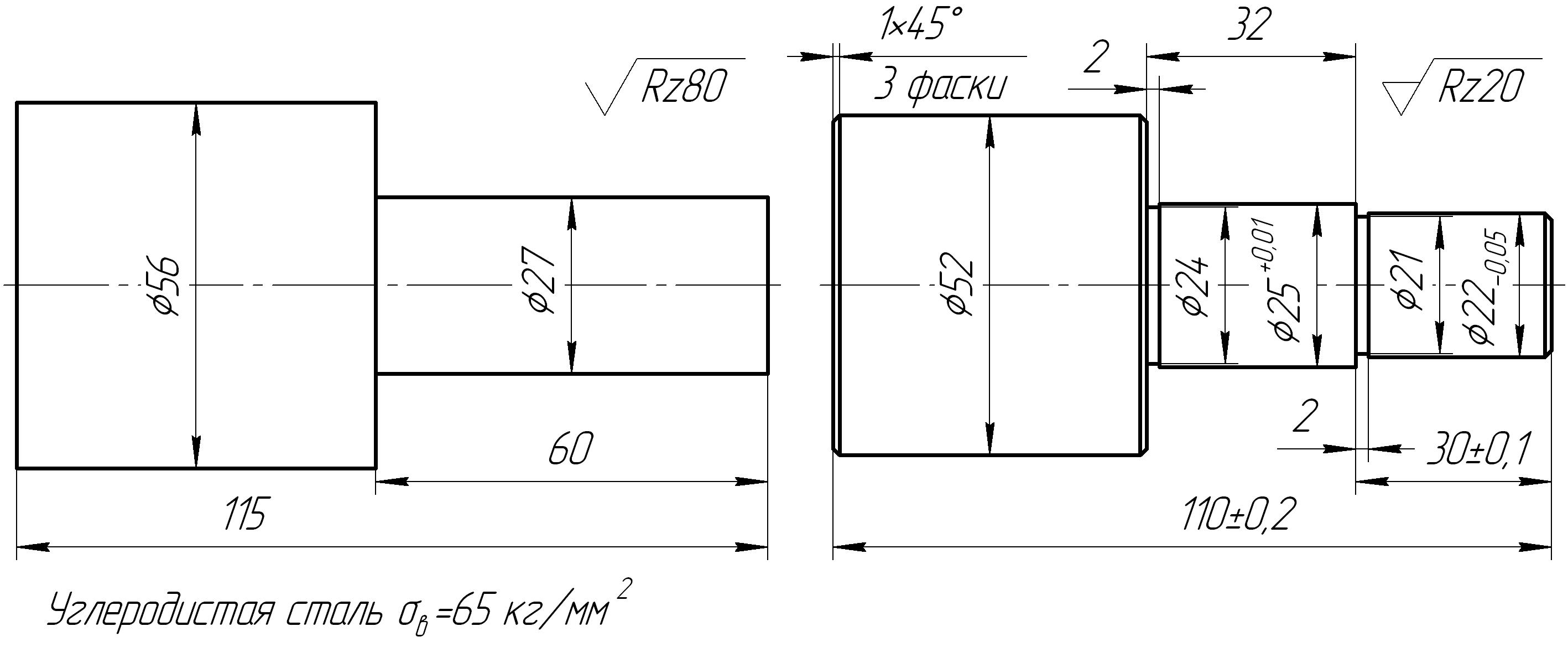

1. Разрабатывается технологический процесс изготовления на станке одной из приведенных в руководстве деталей (рис. 5.1) (по указанию преподавателя). При этом на каждый переход составляются схемы наладки (от руки). Определяются установочные базы. Разработанный вариант технологического процесса согласуется с преподавателем.

2. По разработанному техпроцессу производится аналитический расчет припусков на одну из поверхностей (по указанию преподавателя), а на остальные поверхности определяется

---------------------------------------------------------------------------------

---------------------------------------------------------------------------------

Рис. 5.1. Варианты заданий

по таблицам [1]. Полученные данные сводятся в соответствующие таблицы.

3. Подбирается для каждого перехода требуемый инструмент (режущий, мерительный, вспомогательный) и на один переход (по указанию преподавателя) рассчитывается аналитически режим резания [2], а на остальные переходы определяются по нормативным материалам [3].

4. Определяется техническая норма времени на операцию и норма выработки на смену [4].

5. Заполняется операционная карта (технологическая). Вычерчивается эскиз детали с необходимыми размерами, допусками и шероховатостью обработки.

6. По разработанному технологическому процессу изготавливается деталь в металле. Сравнивается фактическое время обработки с расчетной величиной.

5.4. Пример выполнения работы

Задание: разработать технологический процесс изготовления вала (рис. 5.2).

1. Исходные данные.

Заготовка штампованная из хромоникелевой стали (рис. 5.1).

Обработка

производится в патроне на токарном

станке мод. 1К62 резцами, оснащенными

пластинами твыердого сплава Т15К6. Для

обточки на проход в условиях жесткой

системы выбирается следующая геометрия

инструмента:

= 45º,

![]() = 10º,

= 10º,

![]() = 12º

= 12º![]() = 8º,

= 8º,

![]() = 5º,

= 1 мм.

= 5º,

= 1 мм.

2. Технологический процесс изготовления детали.

Анализ рабочего чертежа детали позволяет назначить операцию токарной обработки в качестве необходимой (как наиболее оптимальную), которая обеспечит получение заданных требований по точности и качеству поверхности. При этом операция токарной обработки включает в себя следующие технологические переходы (рис. 5.2):

Рис. 5.2. Эскизы заготовки и детали

- черновое точение 33-0,1 на длину 40 мм;

- чистовое точение 33-0,1 на длину 40 мм;

- обработку фаски;

- однократное точение 31-0,34 на длину 83 мм.

3. Определение припусков на обработку

Припуски, а также предельные промежуточные размеры и исходные размеры заготовки удобно рассчитывать, заполняя специальную таблицу ( табл. 5.1).

Таблица 5.1

Расчет припусков, допусков и межоперационных размеров по технологическим переходам

№ п/п |

Маршрут обработки поверхности |

Элементы припуска, мкм |

Расчетный припуск 2Zmin, мкм |

Расчетный размер, мм |

Допуск по переходам δ, мкм |

Предельные размеры, мм |

Предельные припуски, мм |

|||||

Rzi-1 |

Ti-1 |

ρi-1 |

εi |

max |

min |

max |

min |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

1. |

Наружняя поверхность 33-0,1 |

|||||||||||

|

Заготовка |

160 |

200 |

1656 |

- |

- |

37,356 |

1200 |

38,6 |

34,7 |

- |

- |

а) |

Точение черновое |

50 |

50 |

99,4 |

200 |

4056 |

33,3 |

620 |

33,92 |

33,30 |

4680 |

4100 |

б) |

Точение чистовое |

25 |

25 |

5,0 |

12 |

400 |

32,9 |

100 |

33 |

32,9 |

920 |

400 |

Всего: |

5600 |

4500 |

||||||||||

Пользуясь рабочим чертежом и картой технологического процесса механической обработки, в графу 2 записывается элементарная поверхность детали и технологические переходы в порядке последовательности их выполнения.

Для

выполнения расчета промежуточных

припусков при обработке указанной шейки

вала аналитическим методом необходимо

собрать данные:

![]() ,

,

![]() ,

,

![]() ,

,

![]() и

и

![]() .

Данные для заполнения граф 3 и 4 таблицы

взяты из табл. 12 и 25, с. 333 и 335 [1]. Допуск

(графа 9) на диаметральный размер

штамповки взят из табл. 4, с. 43 [6], а

численные значении я допусков на

промежуточные размеры установлены по

данным табл. 4 с. 13 [1].

.

Данные для заполнения граф 3 и 4 таблицы

взяты из табл. 12 и 25, с. 333 и 335 [1]. Допуск

(графа 9) на диаметральный размер

штамповки взят из табл. 4, с. 43 [6], а

численные значении я допусков на

промежуточные размеры установлены по

данным табл. 4 с. 13 [1].

Суммарное значение пространственных погрешностей (графа 5) определяют по формуле при обработке наружной поверхности в патроне:

![]() ,

,

где

![]() - отклонение от соосности элементов,

штампуемых в разных половинах штампа

[1, табл. 18, с.334],

= 800 мкм;

- отклонение от соосности элементов,

штампуемых в разных половинах штампа

[1, табл. 18, с.334],

= 800 мкм;

![]() -

общая кривизна заготовки, определяемая

по формуле

-

общая кривизна заготовки, определяемая

по формуле

![]() ,

,

где

![]() - кривизна поковок типа валов на 1 мм

длины [1, табл. 16, с.334],

= 10 мкм/мм;

- кривизна поковок типа валов на 1 мм

длины [1, табл. 16, с.334],

= 10 мкм/мм;

![]() -

длина заготовки,

= 145 мм.

-

длина заготовки,

= 145 мм.

Тогда = 10 · 145 = 1450 (мкм).

Таким образом:

![]() (мкм).

(мкм).

Величину остаточной кривизны после выполнения перехода обработки следует определить по формуле

![]() ,

,

где

![]() - кривизна заготовки;

- кривизна заготовки;

![]() -

коэффициент уточнения [1, табл. 29, с.338],

= 0,06 – черновое точение,

= 0,05 – чистовое точение.

-

коэффициент уточнения [1, табл. 29, с.338],

= 0,06 – черновое точение,

= 0,05 – чистовое точение.

Тогда

![]() = 0,06 · 1656 = 99,36 (мкм);

= 0,06 · 1656 = 99,36 (мкм);

![]() =

0,05 · 99,36 = 4,968 (мкм).

=

0,05 · 99,36 = 4,968 (мкм).

Погрешность

установки заготовок (графа 6) в

трехкулачковом патроне (самоцентрирующем)

на переходе чернового обтачивания

![]() = 200 мкм [1, табл. 12, с. 49], на переходе

чистового обтачивания без переустановок

определяется по формуле:

= 200 мкм [1, табл. 12, с. 49], на переходе

чистового обтачивания без переустановок

определяется по формуле:

![]() =

0,06·

= 0,06·200 = 12 (мкм).

=

0,06·

= 0,06·200 = 12 (мкм).

Расчет минимального припуска (графа 7) при обработке наружной поверхности штамповки в патроне производится по формуле:

![]() .

.

Для первого перехода – черновое точение

![]() =

4056 (мкм).

=

4056 (мкм).

Для второго перехода – чистовое точение

![]() =

400 мкм.

=

400 мкм.

Расчет

промежуточных минимальных (графа 8)

диаметров по переходам рассчитывается

в порядке, обратном ходу технологического

обработки этой поверхности, т.е. от

размера готовой детали к размеру

заготовки, путем последовательного

прибавления к наименьшему предельному

размеру готовой поверхности детали

минимального припуска

![]() .

.

В графу 11 записываются минимальные размеры по всем технологическим по переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода. Наибольшие предельные размеры (графа 10) определяются путем прибавления допуска к округленному минимальному предельному размеру.

Предельные

размеры припусков

![]() (графа 12) определяется как разность

предельных максимальных размеров и

(графа 12) определяется как разность

предельных максимальных размеров и

![]() (графа 13) – как разность предельных

минимальных размеров предшествующего

и выполняемого переходов. Для определения

общих припусков

(графа 13) – как разность предельных

минимальных размеров предшествующего

и выполняемого переходов. Для определения

общих припусков

![]() и

и

![]() суммируются соответствующие промежуточные

припуски на обработку.

суммируются соответствующие промежуточные

припуски на обработку.

Правильность произведенных расчетов можно проверить по формуле:

![]() ,

,

где

![]() - допуск на заготовку;

- допуск на заготовку;

![]() -

допуск на готовую деталь.

-

допуск на готовую деталь.

В данном случае: 5600 – 4500 = 1200 – 100 или 1100 = 1100.

На остальные поверхности припуск определяется по таблицам [1, табл. 33-51, с. 345-371].

4. Определение режимов резания.

4.1. Черновое точение 33-0,1.

На данный переход производим аналитический расчет режима резания, методика которого изложена в [2]. Тогда:

- глубина резания – равна припуску, т.е. = 2,34 ≈2,5 мм;

- подача - = 0,5 мм/об [4, карта 1, с. 36];

- скорость резания [3]

![]() (м/мин);

(м/мин);

- частота вращения шпинделя

![]() (об/мин).

(об/мин).

После корректировки по паспорту станка назначаем

![]() =

1000 (об/мин).

=

1000 (об/мин).

- фактическая скорость резания

![]() (м/мин).

(м/мин).

4.2. Чистовое точение 33-0,1.

На переход определяем режим резания по данным таблиц:

- глубина резания – равна припуску, т.е. = 0,46 ≈ 0,5 мм;

- подача - = 0,3 мм/об [4, карта 3, с. 39];

- скорость резания (с учетом интерполяции) = 203 м/мин [4, карта 6, с. 46];

- частота вращения шпинделя

![]() (об/мин).

(об/мин).

После корректировки по паспорту станка назначаем

= 1600 (об/мин).

- фактическая скорость резания

![]() (м/мин).

(м/мин).

4.3. Обработка фаски

Режимы обработки назначаем такие же как и на переходе чистового точения 33-0,1.

4.4. Однократное точение 31-0,34.

- глубина резания – = 1 мм;

- подача - = 0,5 мм/об [4, карта 1, с. 36];

- скорость резания (с учетом интерполяции) = 172 м/мин [4, карта 6, с. 46];

- частота вращения шпинделя

![]() (об/мин).

(об/мин).

После корректировки по паспорту станка назначаем

= 1600 (об/мин).

- фактическая скорость резания

![]() (м/мин).

(м/мин).

5. Определение норм времени

5.1. Машинное время.

Определяется по формуле:

![]() ,

,

где - длина обрабатываемой поверхности, мм;

![]() -

величина врезания и перебега инструмента

[4, приложение 4, с. 373];

-

величина врезания и перебега инструмента

[4, приложение 4, с. 373];

- частота вращения шпинделя, об/мин;

- подача на оборот, мм/об;

![]() -

число переходов.

-

число переходов.

Машинное время по переходам:

- черновое точение 33-0,1

![]() (мин);

(мин);

- чистовое точение 33-0,1.

![]() (мин);

(мин);

- обработка фаски.

![]() (мин);

(мин);

- однократное точение 31-0,34.

![]() (мин).

(мин).

Машинное

время на операцию -

![]() = 0,295 мин.

= 0,295 мин.

5.2. Вспомогательное время.

Черновое

точение 33-0,1

-

![]() мин

[5, карта 18, с. 64].

мин

[5, карта 18, с. 64].

Чистовое точение 33-0,1 - мин [5, карта 18, с. 64].

Обработка

фаски -

мин

–

![]() мин

[5, карта 18, с. 68].

мин

[5, карта 18, с. 68].

Однократное

точение 31-0,34

–

![]() мин

[5, карта 18, с. 64].

мин

[5, карта 18, с. 64].

Вспомогательное

время на приемы, связанные с переходом,

не вошедшие в комплекс (поворот

четырехрезцовой головки)

![]() мин [5, карта 18, с. 69].

мин [5, карта 18, с. 69].

Вспомогательное время на установку и снятие детали выбираем по карте 2, с. 32 [5]: = 0,65 мин.

Тогда вспомогательное время на операцию составит:

![]() =

0,14 + 0,14 + 0,06.+.0,08 + 0,07 + 0,65 = 1,14 (мин).

=

0,14 + 0,14 + 0,06.+.0,08 + 0,07 + 0,65 = 1,14 (мин).

5.3. Время на обслуживание рабочего места и время на естественные надобности.

Выбирается в процентах от оперативного времени и составляет = 6,5 %:

![]() (мин).

(мин).

5.4. Подготовительно-заключительное время.

Определяется по карте 19, с. 70 [5].

![]() =

14 + 7 = 21 (мин).

=

14 + 7 = 21 (мин).

5.5. Норма штучного времени.

![]() (мин).

(мин).

5.6. Норма выработки за 8-часовой рабочий день

![]() (шт.).

(шт.).

Примечание: при нормировании следует учитывать целесообразность выполнения переходов на одних подачах и оборотах шпинделя, т.к. затраты времени на переключение рукоятки станка бывает больше потерь по машинному времени.

Библиографический список

1. Справочник технолога-машиностроителя. Т. 1. / Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. М.: Машиностроение – 1, 2001. 912 с.

2. Болдырев А.И. Основы технологии машиностроения / А.И. Болдырев, В.П. Смоленцев, А.В. Бондарь и др. Воронеж: ГОУВПО «ВГТУ», 2008. 193 с.

3. Справочник технолога-машиностроителя. Т. 2. / Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. М.: Машиностроение – 1, 2001. 944 с.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 1. М.: Машиностроение, 1974. 287 с.

5. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ: серийное производство. М. Машиностроение, 1974. 256 с.

6. Справочник металлиста. Т. 3. / Под ред. А.Н. Малова. М.; Машиностроение, 1977. 748 с.

Вопросы для самоконтроля

1. Как определить минимальный припуск на обработку?

2. Как назначаются режимы резания на обработку?

3. Из чего складывается норма штучного времени на обработку?