- •1. Точность деталей машин

- •1.1. Факторы, определяющие точность обработки

- •1.2. Влияние условий обработки на точностные параметры

- •1.3. Методы обеспечения точности

- •1.4. Статистический метод исследования точности обработки

- •2. Оптимальный технологический процесс – основа обеспечения точности детали

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Технологический контроль рабочего чертежа

- •2.4. Выбор метода получения заготовки

- •2.5. Базирование детали

- •2.6. Выбор маршрута обработки детали

- •2.7. Установление режимов резания и выбор технологического оснащения

- •2.8. Техническое нормирование

- •2.9. Заполнение технологической документации

- •3. Методы изготовления и маршуруты обработки типовых деталей машин

- •3.1. Обработка валов

- •3.2. Обработка корпусных деталей

- •3.3. Обработка зубчатых колес

- •394026 Воронеж, Московский просп., 14

2.5. Базирование детали

Базой называют совокупность поверхностей, линий или точек детали, по отношению к которым ориентируются другие детали изделия или по отношению к которым ориентируются поверхности детали, обрабатываемые на данной операции.

В зависимости от служебного назначения все поверхности детали подразделяются на: основные, присоединительные, исполнительные и свободные.

Под основными понимают поверхности, с помощью которых определяют положение данной детали относительно другой, к которой она присоединяется.

Присоединительными называют поверхности детали, определяющие положение всех присоединяемых к ней других деталей.

Исполнительные поверхности - поверхности, выполняющие служебное назначение.

Свободной поверхностью называется поверхность, предназначенная для соединения основных и присоединительных поверхностей и исполнительной поверхности между собой с образованием совместно необходимой для конструкции формы детали.

Элементы детали, образующие комплекты основных и присоединительных поверхностей, характеризуют технологические базы, т.е. элементы, используемые в процессе обработки для установления взаимосвязи между расположением режущей кромки инструмента и обрабатываемой поверхностью.

По характеру своего применения (при конструировании, изготовлении деталей и сборке механизмов и машин) базы подразделяют на: конструкторские, сборочные, измерительные и установочные.

Конструкторскими и сборочными базами называют поверхности, линии или точки деталей, с помощью которых определяют ее положение относительно других деталей на сборочном чертеже (конструкторские базы) или при сборке (сборочные базы). В качестве конструкторских баз используют также линии симметрии: оси валов и отверстий, биссектрисы углов и т. п. Для всех деталей вращения одной из конструкторских баз всегда является ось вращения.

Сборочными базами детали могут быть только материальные поверхности, т. е. поверхности, выполняющие служебное назначение.

Как правило, положение детали относительно других деталей определяют комплектом из двух или трех баз.

Установочной базой детали называют совокупность поверхностей, линий или точек, относительно которых ориентируется при изготовлении детали поверхность, обрабатываемая на данной операции.

В зависимости от способа применения установочных баз при обработке их подразделяют на опорные установочные и проверочные установочные базы.

Установочная база называется опорной, если обрабатываемая деталь непосредственно опирается своей установочной базой на соответствующие поверхности станка или приспособления.

Проверочной установочной базой называется поверхность обрабатываемой заготовки, по которой происходит выверка положения этой заготовки на станке или установка режущего инструмента. Установочные базы подразделяются на основные и вспомогательные.

Основной установочной базой называется такая установочная база, расположение которой относительно обрабатываемой поверхности имеет существенное значение с точки зрения работы детали в собранном изделии.

Вспомогательной установочной базой называется такая установочная база, расположение которой относительно обрабатываемой поверхности в готовом изделии непосредственного значения не имеет, к применению вспомогательных баз прибегают в тех случаях, когда конструкция детали исключает возможность использования основной базы детали в качестве установочной базы или требует для этого изготовления сложных или неудобных приспособлений.

Для наибольшей точности изготовления деталей, а следовательно, и лучших эксплуатационных результатов необходимо стремиться к тому, чтобы конструкторские и технологические базы представляли собой одни и те же поверхности, т. е. чтобы по возможности осуществлять установку заготовки при обработке и измерении от тех же поверхностей, которые будут определять положение детали в собранном узле или машине.

Во всех случаях, когда конструкторские и технологические базы не совпадают, возникают погрешности базирования (измерения), что приводит к необходимости перерасчета допусков.

Схемы базирования зависят от формы поверхностей обрабатываемых заготовок, большинство которых, как правило, ограничено плоскими, цилиндрическими или коническими поверхностями, используемыми в качестве опорных баз.

Основными схемами базирования являются: базирование призматических деталей; базирование длинных цилиндрических деталей; базирование коротких цилиндрических деталей.

Схема базирования призматических деталей. Эта схема предусматривает базирование заготовок деталей типа плит, крышек, картеров и др. Каждая обрабатываемая заготовка призматической формы, если ее рассматривать в системе трех взаимно перпендикулярных осей (рис. 2.1), имеет шесть степеней свободы: три перемещения вдоль осей Ох, Оу, Оz и три перемещения при повороте относительно этих же осей. Положение заготовки в пространстве определяется шестью координатами (рис. 2.1, пунктирные линии).

Рис. 2.1. Схема положения заготовки в системе трех

взаимно перпендикулярных плоскостей

Три степени свободы, т, е. возможность перемещаться в направлении оси Оz и вращаться вокруг осей Ох и Оу, ограничиваются тремя координатами, определяющими положение заготовки относительно плоскости хОу.

Две степени свободы, т. е. возможность перемещаться в направлении оси Ох и вращаться вокруг оси Оz, ограничиваются двумя координатами, определяющими положение заготовки относительно плоскости уОz.

Шестая координата, определяющая положение заготовки относительно плоскости хОz, ограничивает ее возможность перемещения в направлении оси Оу, т. е. лишает ее шестой - последней степени свободы.

Этот порядок установки заготовок призматической формы называется правилом шести точек. Это правило распространяется не только на заготовки призматической формы, базируемые по их наружному контуру, но и на заготовки другой формы, при использовании для их установки любых поверхностей, выбранных для базирования.

Увеличение опорных точек сверх шести не только не улучшает, но и ухудшает условия установки, так как обрабатываемая заготовка, как правило, имеет отклонения от правильной геометрической формы, местные неровности поверхности, что может приводить к самопроизвольной установке заготовки в приспособлении.

Нижняя поверхность заготовки с тремя опорными точками называется главной установочной базой. Как правило, в качестве главной установочной базы выбирают поверхность с наибольшими размерами.

Боковая поверхность с двумя опорными точками называется направляющей установочной базой, для которой выбирают поверхность наибольшей протяженности.

Поверхность с одной опорной точкой называется упорной установочной базой.

Свои особенности имеют схемы базирования длинных и коротких цилиндрических деталей.

Выбор установочных баз производят с целью наметить как сами базы, так и порядок их смены (если необходимо) при выполнении технологического процесса механической обработки детали. Исходными данными при выборе баз являются: рабочий чертеж детали с простановкой заданных размеров, технические условия на ее изготовление, вид заготовки, а также желаемая степень автоматизации процесса. При выборе баз учитывают условия работы детали в механизме. Принятая схема базирования определяет конструктивные схемы приспособлений и влияет на точность размеров и взаимного положения поверхностей детали. Наилучшие результата по точности обработки обеспечиваются при выдерживании принципа совмещения баз. В этом случае погрешности базирования равны нулю. При невозможности выдержать данный принцип (например, из-за недостаточной устойчивости заготовки при малых размерах измерительной базы) за установочную базу принимают другую поверхность, стремясь уменьшить нежелательные последствия несовмещения баз.

Выдерживание принципа постоянства баз способствует повышению точности взаимного положения поверхностей детали. Высокая степень концентричности поверхностей вращения обеспечивается, в частности, при использовании одной и той же установочной базы. Соблюдение данного принципа повышает однотипность приспособлений и схем установки, что важно при автоматизации технологического процесса. Стремление более полно выдержать этот принцип приводит к созданию на детали искусственных (вспомогательных) баз: бобышек, платиков, центровых гнезд, установочных поясков и других элементов, а также к выполнению всей обработки за один установ на базе черных поверхностей исходной заготовки. Последний случай имеет место при обработке деталей из прутка на автоматах, многопозиционных и агрегатных станках, а также при использовании приспособлений-спутников на автоматических линиях.

При выборе баз должны быть сформулированы требования по точности и шероховатости их обработки, а также предусмотрена необходимость повторной обработки в целях ликвидации возможной деформации от действия остаточных напряжений в материале заготовки. Выбор баз связан с первой наметкой плана обработки детали, который подвергается дальнейшей детализации на последующих этапах проектирования технологического процесса.

При обработке валов и некоторых других заготовок, имеющих базовые поверхности в виде центровых гнезд (или конических фасок), в качестве установочных элементов используют центры. Различные конструктивные формы центров показаны на рис. 2.2. Схема установки на обычный жесткий центр приведена на рис. 2.2, а; на рис. 2.2, б показана установка заготовки конической фаской на срезанный центр; на рис. 2.2, в — конструкций вращающегося центра для токарных работ; на рис. 2.2, г — установка заготовки на специальный срезанный с рифлениями и на рис. 2.2, д — конструкция поводкового центра для передачи момента благодаря внедрению рифлений в базовую поверхность гнезда заготовки. Этот центр обеспечивает передачу момента, необходимого для чистовой обработки, но портит поверхность гнезда. Для точной установки заготовок по длине применяют плавающий передний центр (рис. 2.2, е).

Рис. 2.2. Виды центров

Если базирование производится по наружной цилиндрической поверхности, то применяются самоцентрирующие трехкулачковые патроны, которые производят базирование по одной цилиндрической шейке. Если вал длинный, то другой конец вала базируется по поверхности центрового отверстия.

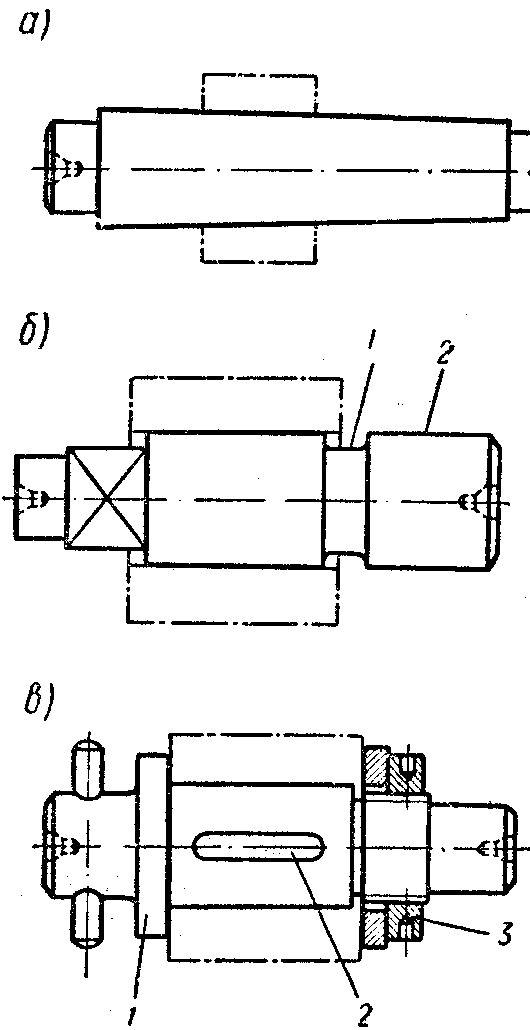

Длинные валы, особенно при обработке на фрезерных станках (фрезерование шпоночных канавок, плоскостей) базируются по наружным цилиндрическим поверхностям, которые устанавливают в призмы. Для чисто обработанных баз применяют широкие призмы (рис 2.3, а), для черновых — узкие (рис. 2.3, б); на рис. 2.3, в показан способ установки заготовки 2 на четыре постоянные опоры 3, запрессованные в боковые поверхности призмы 1.

Рис. 2.3. Виды призм

В приспособлениях применяют главным образом жесткие призмы с углом α = 90°.

Погрешности базирования при установке в призму зависят от допуска на диаметр цилиндрической поверхности заготовки, а также от погрешностей ее формы.

Установку заготовок с базированием по отверстиям производят на пальцы или оправки. Упорной базой служат торцевая поверхность заготовки, определяющая ее положение по длине, и различные элементы (шпоночная канавка, отверстие и др.), определяющие угловое положение обрабатываемой заготовки относительно оси основной базы.

Примеры жестких оправок приведены на рис. 2.4. На рис. 2.4, а показана коническая оправка (конусность 1/1500— 1/2000), на которую обрабатываемую заготовку наколачивают легкими ударами. Благодаря расклинивающему действию оправки заготовка удерживается от провертывания при обработке. Недостаток этой оправки — отсутствие точной ориентации заготовки по длине.

На рис. 2.4, б показана конструкция оправки, на которую обрабатываемую заготовку насаживают с натягом. Используя при запрессовке упорные кольца (на рисунке не показаны), точно ориентируют заготовку по длине оправки. При наличии кольцевой выточки можно подрезать оба торца заготовки. Шейка 2 — направляющая; ее диаметр обеспечивает свободное надевание заготовки вручную.

На рис. 2.4, б показана оправка, на которую заготовку насаживают с зазором. Положение заготовки по длине определяется буртом 1 оправки, ее провертывание предупреждается затяжкой гайки 3 или шпонкой 2 (если в заготовке имеется шпоночная канавка). При использовании этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету.

Рис. 2.4. Виды жестких оправок

Оправки рекомендуется выполнять из стали, термически обрабатывать (закалка или цементация с последующей закалкой) и тщательно шлифовать. В центровых гнездах целесообразно предусматривать защитные фаски, чтобы предохранить их от случайных повреждений. Для того чтобы приводить во вращение оправку, на ее правом конце делают квадрат, лыски или запрессовывают поводковый палец.

Наряду с жесткими применяют и разжимные оправки. На рис. 2.5, а показана центровая оправка с разжимной цангой. Затягивая гайку 5, перемещают цангу 3 влево по конической части оправки 4, последняя раздвигает цангу 3 (имеющую продольные разрезы), которая зажимает заготовку 2 по внутренней поверхности. Гайка 1 ограничивает перемещение цанги влево.

Рис. 2.5. Виды разжимных оправок

На рис. 2.5, б приведена конструкция консольной разжимной оправки. Заготовку закрепляют затяжкой внутреннего конуса. Разжимные оправки по сравнению с жесткими обеспечивают меньшую концентричность обработки.

На рис. 2.5, в приведена конструкция консольной оправки с тремя сухарями 1, раздвигаемыми внутренним конусом 2. Эту оправку применяют для установки толстостенных заготовок.

Оправка с упругой гильзой, разжимаемой изнутри гидропластом, показана на рис. 2.5, г. Затягивая винт 3, сжимают пластическую массу 1, которая, разжимая тонкостенную гильзу 2, прочно закрепляет заготовку.

Оправки с гидропластом обеспечивают высокую степень концентричности (биение 0,005 - 0,01 мм).

При обработке заготовки плит, рам, станин, корпусных и других деталей применяют установку на два отверстия с параллельными осями и перпендикулярную им плоскость. Она обеспечивает простую конструкцию приспособления, принцип постоянства баз и фиксацию заготовок на автоматических линиях. Базовую плоскость заготовки подвергают чистовой обработке, а отверстия развертывают по 2-му классу точности. Установочными элементами служат два пальца (жестких или выдвижных) и опорные планки.

Принципиальная схема установки показана на рис. 2.6, а. Один из пальцев выполняют цилиндрической, а другой — ромбической.

Рис. 2.6. Схема установки базовой плоскости на два пальца

Схема базирования может осуществляться также установкой на четыре центра, из которых два жестких и два выдвижных.

При шлифовании осевых отверстий цилиндрических и конических зубчатых колес применяют базирование по рабочим поверхностям зубьев, обеспечивая этим высокую концентричность зубчатого колеса.

Кроме перечисленных поверхностей в качестве установочных баз можно применять в отдельных случаях наружные и внутренние сферические, резьбовые и шлицевые поверхности, а также различное их сочетание.