- •1. Точность деталей машин

- •1.1. Факторы, определяющие точность обработки

- •1.2. Влияние условий обработки на точностные параметры

- •1.3. Методы обеспечения точности

- •1.4. Статистический метод исследования точности обработки

- •2. Оптимальный технологический процесс – основа обеспечения точности детали

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Технологический контроль рабочего чертежа

- •2.4. Выбор метода получения заготовки

- •2.5. Базирование детали

- •2.6. Выбор маршрута обработки детали

- •2.7. Установление режимов резания и выбор технологического оснащения

- •2.8. Техническое нормирование

- •2.9. Заполнение технологической документации

- •3. Методы изготовления и маршуруты обработки типовых деталей машин

- •3.1. Обработка валов

- •3.2. Обработка корпусных деталей

- •3.3. Обработка зубчатых колес

- •394026 Воронеж, Московский просп., 14

В.М. Пачевский

МЕТОДЫ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

Учебное пособие

Воронеж 2008

ГОУВПО «Воронежский государственный

технический университет»

В.М. Пачевский

МЕТОДЫ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

Издание второе, переработанное и дополненное

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2008

УДК 627.1 + 621.9

Пачевский В.М. Методы обеспечения точности: учеб. пособие / В.М. Пачевский. 2-е изд., перераб. и доп. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2008. 150 с.

Учебное пособие предназначено для оказания методической помощи студентам специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения при изучении дисциплины «Методы обеспечения точности». Дисциплина «Методы обеспечения точности» входит в подраздел «Национально-региональный (вузовский) компонент» раздела «Общепрофессиональные дисциплины» учебного плана специальности 151002 «Металлообрабатывающие станки и комплексы».

Издание предназначено для студентов очной и очно-заочной форм обучения.

Учебное пособие подготовлено в электронном виде в тестовом редакторе MS Word XP и содержится в файле МОТ.doc.

Табл. 10. Ил. 12. Библиогр.: 4 назв.

Научный редактор д-р техн. наук, проф. А.Н. Осинцев

Рецензенты: кафедра естественных дисциплин

Воронежской государственной

технологической академии

(зав. кафедрой д-р техн. наук, проф.

А.С. Борсяков);

д-р техн. наук, проф. Ю.С. Ткаченко

© Пачевский В.М., 2008

Оформление. ГОУВПО

«Воронежский государственный

технический университет», 2008

ВВЕДЕНИЕ

Долговечность и надежность выпускаемых изделий в значительной степени предопределяется точностью обработки. Следует учитывать, что любая машина может быть изготовлена с использованием различных методов и средств производства. Одни из них обеспечивают лучшую точность и взаимозаменяемость ее элементов, другие - большую надежность и долговечность, третьи - наименьшую себестоимость, более высокую производительность труда и т. д. Выбор оптимального варианта из многих возможных вариантов технологических процессов представляет собой не простую задачу. Проект изготовления любого изделия машиностроительного производства материализуется на предприятии путем реализации десятков и сотен тысяч частных технологических процессов изготовления отдельных элементов конструкции, их сборки, монтажа систем и проведения испытаний. От качества этих технологических процессов зависят трудоемкость изготовления и себестоимость изделия, численность рабочих и производительность их труда, состав и количество технологического оснащения и другие технико-экономические показатели предприятия. В связи с этим к технологическим процессам предъявляют основное требование: при заданных конкретных условиях производства обеспечить изготовление изделия с заданными качественными показателями при минимальных затратах средств и труда.

На точность обработки оказывает существенное влияние большое количество факторов, зависящих от конкретных условий обработки. Это погрешности работы станка, зависящие от неточности кинематической схемы станка и его отдельных узлов, погрешность, возникающая от неправильности взаимного расположения инструмента, регулировки упоров и остановов, неточности износа режущего инструмента, температурные деформации узлов станка, заготовки, режущего инструмента и др. факторы.

В настоящем издании дана общая характеристика машиностроительного производства; описаны технологические пути достижения заданных параметров точности и взаимозаменяемости, по надежности и технологичности деталей, узлов и агрегатов, а также пути обеспечения экономической эффективности технологических процессов.

Курс «Методы обеспечения точности» для специалистов в области металлообрабатывающих станков и комплексов имеет особое значение, так как позволяет им грамотно проектировать и реализовывать технологические процессы, обеспечивающие заданную точность при наименьших затратах.

Настоящее издание соответствует программе курса «Методы обеспечения точности», читаемого студентам, специальности 151002 «Металлообрабатывающие станки и комплексы» в Воронежском государственном техническом университете.

1. Точность деталей машин

1.1. Факторы, определяющие точность обработки

Сравнивая две детали - реальную и заданную чертежом, можно установить, что они различаются. Это различие определяется несовершенством изготовления реальной детали, а степень различия характеризует точность обработки.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими и т. д. Поэтому можно установить следующие основные признаки соответствия реальной детали заданной: 1) точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим телам, с которыми они отождествляются; 2) точность размеров участков (поверхностей) детали; 3) точность взаимного расположения тех же участков поверхностей; 4) степень шероховатости поверхности, т. е. степень соответствия реальной шероховатой поверхности детали геометрической поверхности.

Форма обработанной поверхности является отображением кинематической схемы обработки, каждой из которых соответствует своя обработанная поверхность. Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются.

Получение точных размеров на станках автоматически требует применения особых методов работы и соблюдения ряда условий: наличия приспособлений, сравнительно сложной предварительной настройки станков и др. Исполнение размеров зависит от расположения режущей кромки инструмента относительно направляющих станка.

Точность взаимного расположения поверхностей зависит не только от работы станка, но и от положения обрабатываемой заготовки относительно станка, т. е. от ее установки.

Шероховатость поверхности характеризуется размерной характеристикой микрогеометрических неровностей, возникающих под влиянием пластических деформаций и других факторов, сопутствующих процессу резания.

Отклонения значений параметров реальной детали от детали, заданной чертежом, характеризуют величину погрешности.

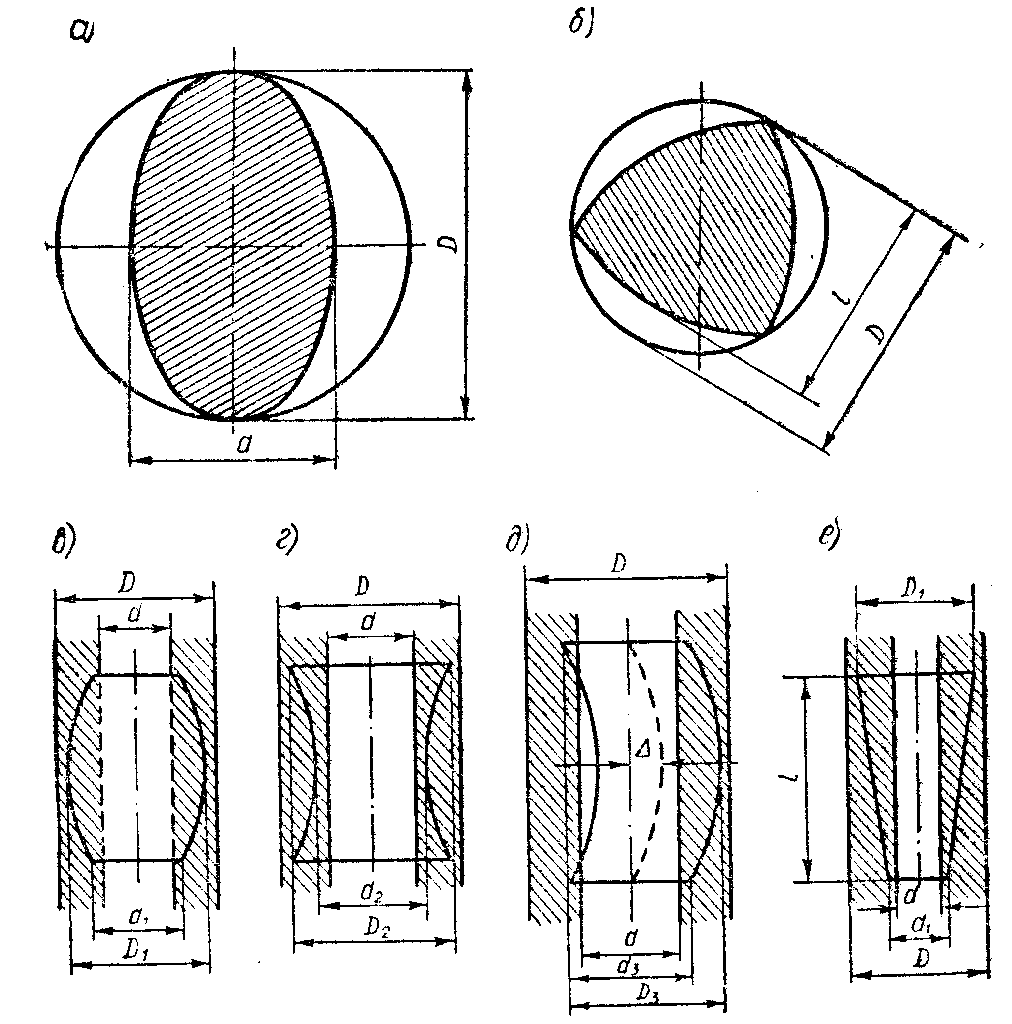

Отклонения от формы и взаимного расположения поверхностей подразделяются на:

- отклонения от правильной цилиндрической формы в поперечном сечении - овальность и огранка, а в продольном бочкообразность, седлообразность, изогнутость, конусообразность;

- отклонения от плоской поверхности - непрямолинейность, неплоскостность, вогнутость, выпуклость;

- отклонения от правильного взаимного расположения поверхностей - несоосность, радиальное биение, торцевое биение, непараллельность осей, неправильное расположение пересекающихся осей, непараллельность и неперпендикулярность плоскостей.

Отклонения от формы. Овальность характеризуется разностью наибольшего и наименьшего диаметров в одном поперечном сечении (рис. 1.1, а):

![]() .

.

Допуск на овальность в некоторых случаях может превышать допуск по диаметру, например при обработке тонкостенных втулок, деформирующихся после обработки, но принимающих затем правильную форму при сборке. В таких случаях за отклонение по диаметру принимают отклонение полусуммы наибольшего и наименьшего диаметров, полученных при измерении.

Огранкой называется разность между диаметром окружности, в которую полностью вписывается контур сечения, и расстоянием между параллельными плоскостями, касательными к поверхности детали (рис. 1.1, б):

![]() .

.

Огранка отличается тем, что контур поперечного сечения детали составлен из сопряженных дуг разных радиусов.

Бочкообразность (рис. 1.1, в) и седлообразность (рис. 1.1, г) характеризуется разностью диаметров средних и крайних сечений детали.

Изогнутость - непрямолинейность геометрического места центров поперечных сечений цилиндрической поверхности определяется стрел кой прогиба оси цилиндра или его образующих (рис. 1.1, д).

Рис. 1.1. Отклонения от правильной цилиндрической формы

в поперечном и продольном сечении:

а) овальность; б) огранка; в) бочкообразность;

г) седлообразность; д) изогнутость; е) конусообразность

Конусообразностью называется отклонение от параллельности образующих, определяемое отношением разности диаметров двух поперечных сечений детали к расстоянию между ними (рис. 1.1, е):

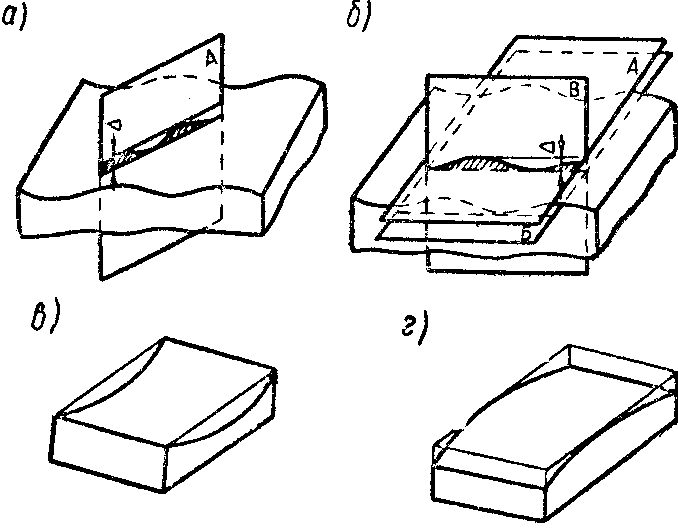

Непрямолинейность плоской поверхности определяется сечением ее в заданном направлении нормальной к ней плоскостью А, как расстояние А между прямыми, где помещается профиль сечения проверяемой поверхности (рис. 1.2, а).

Неплоскостность определяется расстоянием ∆ между двумя взаимно параллельными плоскостями А И Б, между которыми располагается профиль сечения проверяемой поверхности нормальной к ней плоскостью В (рис. 1.2, б).

Выпуклость (рис. 1.2, г) - отклонение, при котором удаление точек профиля от прилегающей плоскости уменьшается от середины к краям.

Рис. 1.2. Отклонения формы плоской поверхности:

а) непрямолинейность; б) неплоскостность (профиль сечения

поверхности заштрихован); б) вогнутость; г) выпуклость

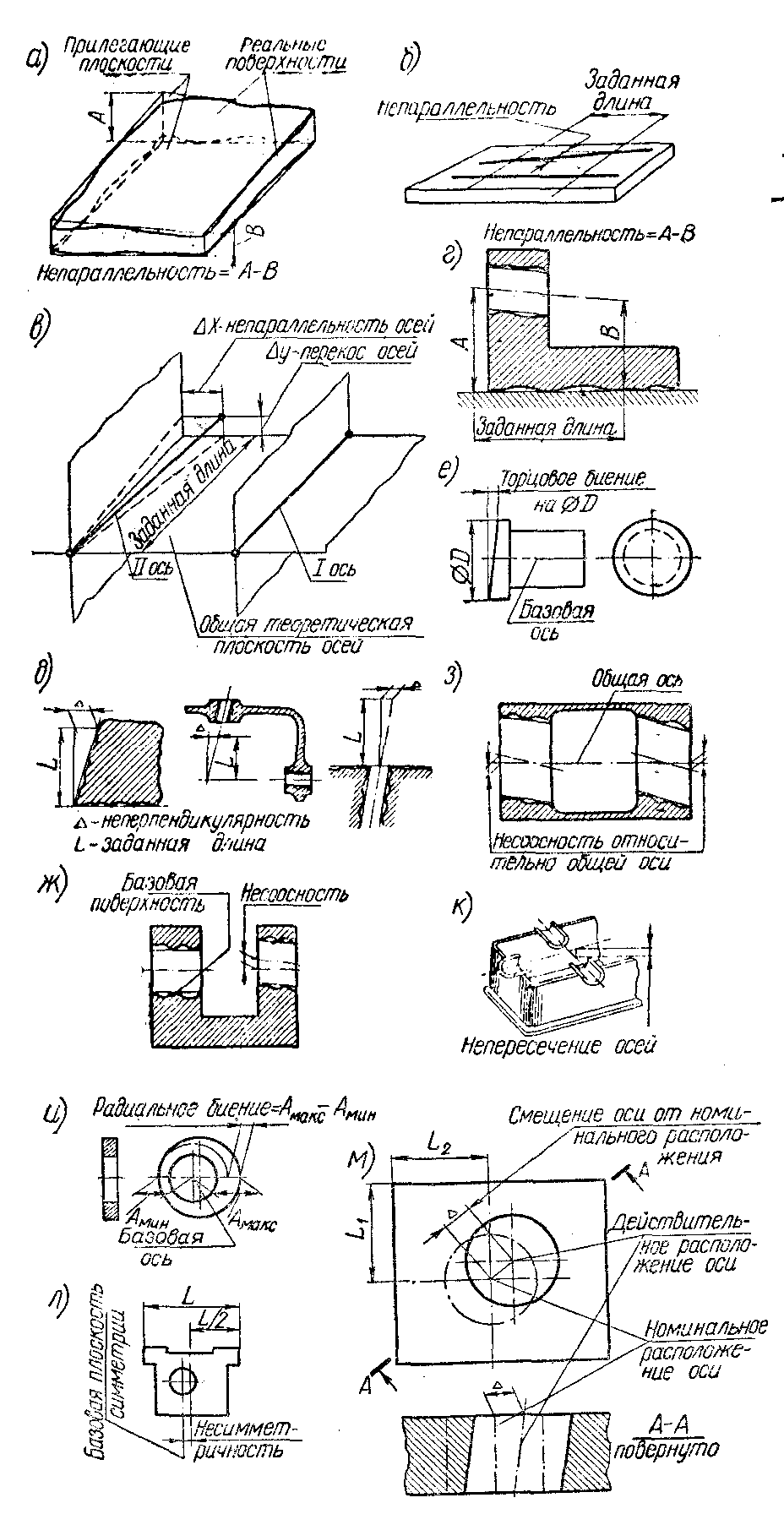

Отклонения расположения. Непараллельность (отклонения от параллельности) плоскостей - разность наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине (рис. 1.3, а).

Непараллельность (отклонение от параллельности) прямых в плоскости - разность наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине (рис. 1.3, б)

Непараллельность (отклонение от параллельности) осей поверхности вращения (или прямых в пространстве) - непараллельность проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси (рис. 1.3, в).

Перекос осей (или прямых в пространстве - непараллельность

проекций осей на плоскость, перпендикулярную к общей теоретической плоскости и проходящую через одну из осей (рис. 3, в).

Непараллельность (отклонение от параллельности) оси поверхности вращения и плоскости - разность наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине (рис. 1.3, г)

Неперпендикулярность (отклонение от перпендикулярности) плоскостей, осей или оси и плоскости - отклонение угла между плоскостями, осями или осью и плоскостью от прямого угла (90 º), выпаженное в линейных единицах на заданной длине (рис. 1.3, д).

Торцовое биение - разность наибольшего и наименьшего расстояний от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной к базовой оси вращения (рис. 1.3, е).

Несоосность (отклонение от соосности) относительно базовой поверхности - наибольшее расстояние между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении (рис. 3, ж).

Несоосность (отклонение от соосности) относительно общей оси - наибольльшее расстояние от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности (рис. 1.3, з).

Радиальное биение - разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном к этой оси (рис. 1.3, и).

Непересечение осей (отклонение от пересечения) - кратчайшее расстояние между осями, номинально пересекающимися (рис. 1.3, к)

Несимметричность (отклонение от симметричности) - наибольшее расстояние между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности (рис. 1.3, л).

Смещение оси (или плоскости симметрии) от номинального расположения - наибольшее расстояние между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности (рис. 1.3, м).

Точность геометрической формы и расположения поверхностей характеризуются предельными отклонениями, назначаемыми при наличии особых требований, возникающих из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей должны находиться в пределах поля допуска соответствующего размера.

На точность обработки существенно влияет ряд факторов, являющихся следствием движения режущей кромки инструмента по обрабатываемой поверхности, выполняемого в соответствии с кинематикой станка.

В результате некоторого несоответствия действительных движений заготовки и инструмента движениям, предусмотренным кинематачекой схемой станка, возникает погрешность обработки.

Рис. 1.3. Отклонения от правильного взаимного расположения

поверхностей (для видов отклонений а - д,

если длина не задана, то отклонение расположения относится

ко всей длине поверхности

При использовании автоматических подач погрешность обработки не зависит от действий рабочего, а определяется свойствами станка, инструмента и обрабатываемых заготовок и характеризует тем самым погрешность работы станка.

Погрешность работы станка, не зависящая от нагрузки, возникает вследствие неточности кинематической схемы станка и его отдельных узлов.

В состав погрешности обработки входит также погрешность, возникающая от неправильности взаимного расположения инструмента и заготовки в начале перехода, а также от неточности регулировки настройки

Погрешность обработки - это следствие ряда причин, основными в которых являются: 1) неточность кинематической схемы станка; 2) геометрическая неточность станка в ненагруженном состоянии; 3) неточность режущего инструмента; 4) износ режущего инструмента; 5) деформация упругой системы станок - приспособление - инструмент - деталь; 6) температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента; 7) остаточные формации заготовки; 8) неточность измерений в процессе обработки; 9) неточность настройки на размер.

Под слиянием силы резания, приложенной к звеньям упругой системы станок - приспособление - инструмент - деталь, возникает деформация этой технологической системы.

Способность названной системы противостоять действию силы, вызывающей деформации, характеризует ее жесткость,

На точность обработки влияют преимущественно те деформации системы, которые изменяют расстояние между режущей кромкой инструмент; и обрабатываемой поверхностью, т. е. деформации, направленные нормально к обрабатываемой поверхности.

Ж е с т к о с т ь ю с и с т е м ы станок - приспособление - инструмент - деталь, называют отношение радиальной силы, направленной горизонтально и перпендикулярно к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении.

В различных точках обрабатываемой поверхности жесткость системы различна, так же как и жесткость станка, инструмента и приспособления различна в этих же точках.

Понятие жесткости распространяется и на отдельные звенья системы. Так, под жесткостью станка понимают способность узлов станка противостоять действию сил деформации, причем заготовку и инструмент в этом случае принимают абсолютно жесткими.

Под жесткостью инструмента или приспособления понимают способность того или другого противостоять действию сил деформации при абсолютно жестких станке и заготовке.