ГОУ ВПО «Воронежский государственный технический университет»

Кафедра «Автоматизированное оборудование

машиностроительного производства»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по дисциплине

«Резание материалов»

для студентов специальности 151002 «Металлообрабатывающие станки и комплексы», всех форм обучения

Воронеж 2008

Составители: докт. техн. наук С.Ю. Жачкин.

УДК 621.91.02(07)

Исследование зависимостей качества поверхности от геометрии инструмента и режимных параметров обработки: методические указания к лабораторным работам № 1 – 4 по дисциплине «Резание материалов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы», всех форм обучения / ГОУВПО «Воронежский государственный технический университет»; сост. С.Ю. Жачкин. Воронеж, 2008. 40 с.

В методических указаниях изложены требования и общие вопросы по выполнению лабораторных работ, составлены задания с необходимыми исходными данными.

Выполнение задания дает студентам возможность получения навыков в выборе режимных параметров обработки с использованием государственных стандартов, учебной и справочной литературы.

Предназначены для студентов 2 – 4 курса специальности 151002 «Металлообрабатывающие станки и комплексы» всех форм обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD 97 и содержатся в файле МРМ1.doc.

Табл 6, Ил. 16. Библиогр. 3 назв.

Рецензент канд.техн.наук Л.А. Иванов

Ответственный за выпуск зав. кафедрой канд. техн. наук, проф. В.М. Пачевский

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета.

ГОУ ВПО «Воронежский государственный технический университет», 2008.

1. Лабораторная работа

КИНЕМАТИКА И ГЕОМЕТРИЯ ТОЧЕНИЯ. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

Цель. Практическое ознакомление с основными типами и геометрическими параметрами резцов

Содержание

Ознакомление с основными типами резцов и принципами их работы.

Ознакомление с устройством измерительных приборов и с приемами измерений.

Измерение конструктивных и геометрических параметров резцов. Составление рабочих чертежей резцов.

1.1. Общие положения

Резцы являются наиболее распространенным видом режущего инструмента. Они используются для черновой, чистовой и тонкой обработки плоскостей, наружных и внутренних цилиндрических и фасонных поверхностей на строгальных, долбежных, токарных, револьверных и расточных станках, токарных автоматах и полуавтоматах и станках специального назначения.

Резцы можно классифицировать по ряду признаков:

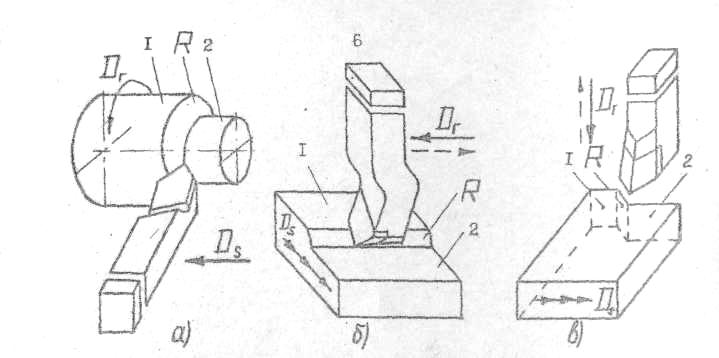

а/ по типу станка, для которого они предназначены (токарные, строгальные долбежные, резцы для токарных автоматов и полуавтоматов, резцы для специальных станков)рис 1.1;

б/ по характеру обработки (черновые, чистовые резцы для тонкой обработки);

в/ по назначению, т.е. по характеру выполняемых ими технологических операций (проходные, подрезные, отрезные, расточные, резьбонарезные и др.) рис.1.2;

г/ по направлению подачи (правые и левые получили по названию руки (правой или левой) большой палец которой указывает направление подачи при положении руки на резце, как показано на рис 1.З;

д/ по характеру установки относительно обрабатываемой детали (радиальные и тангенциальные):

е/ по форме и расположению головки резца (прямые, отогнутые, изогнутые, с оттянутой головкой);

ж/ по форме поперечного сечения стержня (державки) резца (прямоугольного, квадратного и круглого сечения);

з/ по способу присоединения рабочей части (цельные - рабочая часть выполнена вместе со стержнем целиком из режущего материала; составные - с приваренной, напаянной или наклеенной пластиной режущего материала; сборные в виде режущих пластинок или вставных ножей крепится к стержню механически);

и/ по роду режущей части материала (быстрорежущие, с пластинами твердого сплава, минералокерамики, со вставками из алмаза, кубического нитрида бора, сапфира и других режущих материалов).

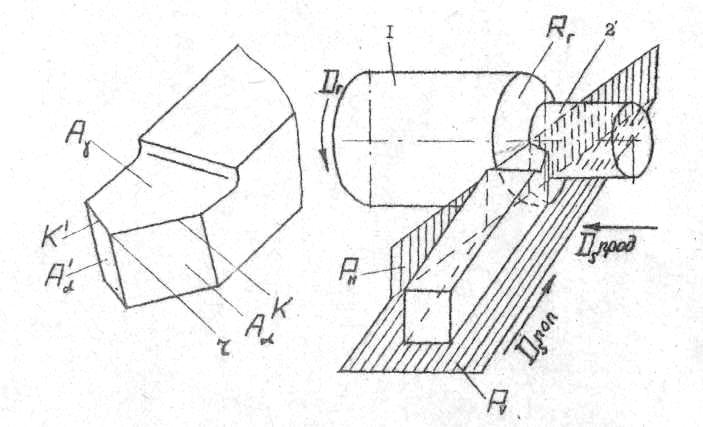

Режущая часть резца образуется специальной заточкой и согласно ГОСТ 25762-83 состоит из следующих элементов (рис.1.4):

а/передняя поверхность лезвия А -поверхность лезвия инструмента, контактирующая в процессе резания со срезаемым слоем и стружкой;

б/ задняя поверхность лезвия А - поверхность лезвия инструмента, контактирующая в процессе резания с поверхностями заготовки;

в/ режущая кромка К - кромка лезвия инструмента, образуемая пересечением передней и задних плоскостей инструмента;

г/ главная режущая кромка К - часть режущей кромки, формирующая большую сторону сечения срезаемого слоя;

д/ вспомогательная режущая кромка К -часть режущей кромки, формирующая меньшую сторону сечения срезаемого слоя;

е/ главная задняя поверхность А -задняя поверхность лезвия инструмента, примыкающая к главной режущей кромке;

ж/ вспомогательная задняя поверхность А - задняя поверхность лезвия инструмента, примыкающая к вспомогательной режущей кромке;

з/ вершина лезвия r - место сопряжения главной и вспомогательной режущих кромок.

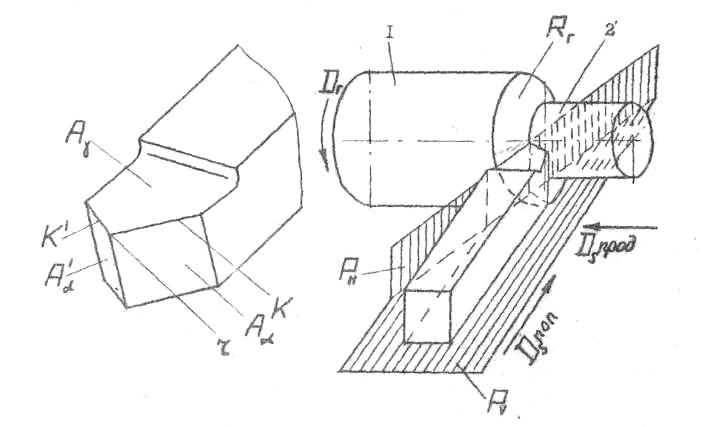

Для расчета,изготовления и контроля резцов используются системы прямоугольных координат, плоскостей и поверхностей (рис. 1.5);

а/инструментальная система координат - прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу (применяется для изготовления и контроля резцов; у резцов за базу принимается основная плоскость);

б/ статическая система координат - прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (используется для приближенного расчета углов лезвия);

в/ кинематическая система координат - прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания /результирующее движение резания- векторная сумма главного движения резания и движения подачи/;

г/ основная плоскость Ру - координатная плоскость проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения в этой точке;

д/ плоскость резания Рn - координатная плоскость, касательная к режущей кромке в рассматриваемой точка и перпендикулярная основной плоскости;

е/ главная секущая плоскость Р - координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

ж/ нормальная секущая плоскость Рн - плоскость, перпендикулярная режущей кромке в рассматриваемой точке;

з/ поверхность резания R - поверхность, образуемая режущей кромкой в результирующем движении резания;

и/ рабочая поверхность Rr - поверхность.образуемая режущей кромкой в главном движении резания

1.2. Углы резца

Режущая часть резца имеет форму клина с определенными углами. При этом различают углы резца как геометрического тела, т.е. в статическом состоянии /это необходимо для изготовления резца/ и с учетом траектории движения режущих кромок при наличии движения резания, т,е. в динамическом состоянии /это необходимо для получения детали заданного качества/. Рассмотрим углы резца в статике /рис.1.6/.

Передний угол измеряется в главной секущей плоскости между передней поверхностью и плоскостью, перпендикулярной к плоскости резания и проходящими через главную режущую кромку.

Главный задний угол также рассматривается в главной секущей плоскости между плоскостью, касательной к главной задней поверхности инструмента и плоскостью резания.

Угол резания - угол между плоскостью, касательной к передней поверхности и плоскостью резания

![]() (1.1)

(1.1)

Рисунок 1.1 – Классификация резцов по типу станка:

а) токарные; б) строгальные; в) долбежные

1 – обрабатываемая поверхность; 2 – обработанная поверхность;

Рисунок 1.2 – Классификация токарных резцов

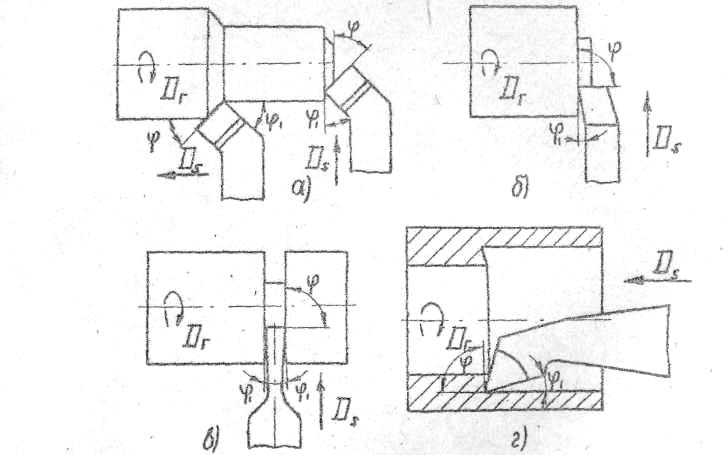

Рисунок 1.3 – Классификация резцов по направлению подачи:

а) левые; б) правые

Рисунок 1.4 – Конструктивные параметры

токарного проходного резца

Рисунок 1.5 – Поверхности на заготовке

и координатные плоскости

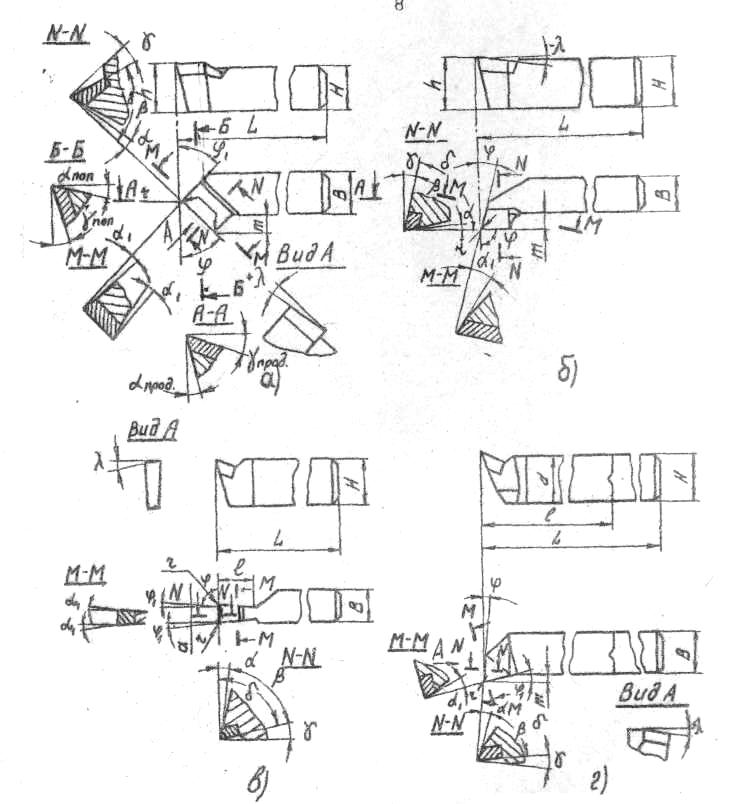

Рисунок 1.6 – Рабочие чертежи токарных резцов: а) проходного отогнутого правого, б) проходного упорного; в) отрезного; г) расточного

Угол заострения - угол между плоскостями, касательными к передней и главной задней поверхностям:

![]() (1.2)

(1.2)

Вспомогательный задний угол 1 рассматривается во вспомогательной секущей плоскости между плоскостью, касательной к вспомогательной задней поверхности инструмента и плоскостью, перпендикулярной основной плоскости и проходящей через вспомогательную режущую кромку.

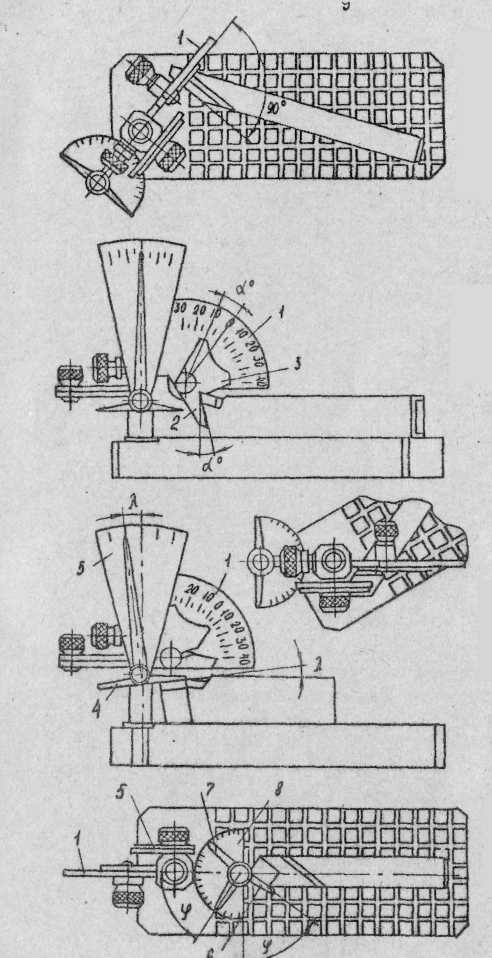

Рисунок 1.7а – Установка резца на

настольном угломере для измерения

углов и

Рисунок 1.7б –измерение угла

Рисунок 1.7в –измерение угла

Рисунок 1.7г –измерение угла

Главный угол в плане - угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане 1 - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость

![]() (1.3)

(1.3)

Угол наклона главной режущей кромки определяется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

При заточке резцов на некоторых типах заточных станков резцовые головки поворачивают в продольной /А-А/ и поперечной /Б-Б/ плоскостях относительно корпуса затачиваемого резца /рис.1.б/. В этом случае заданные чертежом углы и пересчитывают по формулам

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

![]() (1.7)

(1.7)

1.3.Методика выполнения работы

Измерение габаритных размеров производится масштабной линейкой и штангенциркулем, а угловых параметров- настольным или универсальным угломером.

При измерении углов и резец устанавливается на плите настольного угломера, так, чтобы ножи измерителя 1 лежали в главной секущей плоскости, т.е. перпендикулярно проекции главной режущей кромки на основную плоскость /рис.1.7,а/.Для измерения главного заднего угла измеритель 1 устанавливается на нужную высоту и закрепляется винтом. Нож 2 подводится до соприкосновения с главной задней поверхностью и по шкале угломера отсчитывается величина угла /рис.1.7,б/

Для измерения переднего угла нож 3 измерителя 1 подводится до соприкосновения с передней поверхностью резца и по шкале угломера отсчитывается величина угла .

Для измерения вспомогательного заднего угла, ножи измерителя 1 устанавливаются во вспомогательной секущей плоскости, т.е. в плоскости, перпендикулярной к проекции вспомогательной режущей кромки на основную плоскость, и нож 2 измерителя 1 подводится до соприкосновения с вспомогательной задней поверхностью.

Для измерения угла наклона главной режущей кромки нож 4 измерителя 5 устанавливается в плоскости, проходящей через главную режущую кромку или параллельно ей. Затем он подводится до соприкосновения с главной режущей кромкой и по шкале измерителя 5 отсчитывается угол /рис.1.7в/.

Главный угол в плане и вспомогательный угол в плане 1 измеряются ножами 6 и 7 измерителя 8 настольного угломера либо универсальным угломером. При измерении универсальным угломером подвижная или неподвижная линейки прижимаются к корпусу резца, а вторая - к главной или вспомогательной режущей кромке и закрепляется при помощи рифленой гайки .По шкале угломера отсчитывается величина углов или 1. При измерении углов и 1 настольным угломером /рис 1.7г/ поверхность измерителя 8 располагается перпендикулярно продольной оси резца. Ножи 6 и 7 прижимаются соответственно к главной или вспомогательной режущей кромке резца и по шкале измерителя 8 отсчитывается величина угла или 1.

1.4. Порядок выполнения работы

Ознакомиться о основными конструкциями резцов и принципом их работы.

Измерить конструктивные и геометрические параметры нескольких резцов с помощью штангенциркуля и угломера.

Выполнить рабочие чертежи намеренных резцов с изображением двух проекций /фронтальной и вида сверху/, двух сечений /перпендикулярных главной и вспомогательной режущим кромкам/ и вида со стороны главной задней поверхности. Необходимо также указать материал корпуса и режущей части резцов, шероховатость поверхностей, обозначить место пайки и сварки или склеивания и другие ТУ на инструмент.

Оформить отчет по работе.

1.5. Содержание отчета и его форма

Отчет оформляется в специальной тетради грамотно и аккуратно. Все записи должны быть выполнены чернилами, а чертежи, схемы и другой иллюстративный материал- карандашом. Отчет представляется на проверку и подпись преподавателю по окончании работы и при сдаче зачета.

Отчет должен содержать следующие разделы:

1.Название ,цель и содержание работы.

2.Схемы механической обработки заданными резцами с указанием поверхностей на заготовках и резцах, координатных плоскостей, векторов скорости резания V и подачи S.

3.Эскизы измерительных приборов, их характеристики и схемы измерений углов.

4.Таблица конструктивных и геометрических параметров резцов.

Таблица 1.1

№ п/п |

Наименование образца |

Сечение державки |

Материал реж. части |

Углы резцов в град |

||||||||||||

|

|

1 |

|

|

|

1 |

|

|

пр |

поп |

пр |

поп |

||||

1 2 3 4 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.Рабочие чертежи резцов с изображением необходимых проекций, сечений и видов, с указанием конструктивных и геометрических параметров, марок материалов шероховатости поверхности и других техусловий.

6.Расчеты углов поп прод поп прод /см.формулы 1.4 - 1.7/

7. Фамилия И.О подпись выполнившего работу и дата выполнения.

Литература

1. Бобров В.Ф. Основы теории резания металлов. М.: Машиностроение, 1975, С 11-52.

2. Вульф A.M. Резание металлов. Л.: Машиностроение, 1973. С. 35-73.

3. Грановский Г.Г., Грановский В.Г. Резание металлов. М., Высш. школа, 1985 .